PVC沸腾流化干燥系统的优化

杨少鹏,郑世红,高红梅

(昊华宇航化工有限责任公司,河南焦作 454000)

我公司采用的PVC干燥采用的是微负压沸腾流化系统,该系统主要由离心式鼓风机、引风机、流化床、八组旋风分离器、尾气洗涤塔,一次、二次输送风机,二组旋风分离器,振动筛等设备构成。此系统干燥温度相对较低,系统稳定,产品杂质少,优级品率高,还配备有相应的尾气除尘系统。流化床长为15 660 mm,宽为4 500 mm,分为两部分:一床和二床。一床又分为两部分:一室和二室,一室和二室之间有挡板隔开。流化床内部共有17组内置散热器,提供了流化床干燥PVC浆料的主要热源,散热器所用的是饱和低压蒸汽。

经汽提脱除了氯乙烯(VCM)单体的PVC浆料送进浆料槽,由浆料泵输送至离心机,PVC浆料由离心机脱除部分水分后,成为滤饼,含水率20% ~25%;PVC滤饼经分布器送至干燥床。

空气经过过滤器除去杂质,由鼓风机送至空气加热器,与蒸汽进行热交换成为热风,热风由干燥床底部风室进入干燥床。总管来的蒸汽经管道混合器降温后,进入干燥床内置散热器。含部分水分的PVC树脂,在干燥床内与热风及内置散热器内的低压饱和蒸汽进行热交换,PVC树脂的水分被脱除出来,成为合格的PVC树脂。含水分较大的湿空气由引风机引出,引风经八组旋风分离器分离带出的PVC颗粒,PVC返回流化床内,引风经尾气洗涤塔除尘后排空。PVC树脂由一次输送风机引出,经二组旋风分离器分离,再经旋转加料器,由湿空气消除静电后,进入振动筛。通过振动筛分离出不合格料,合格料由二次输送风机送至料仓,经检验﹑包装后,成为PVC产品。

在生产过程中,出现了流化床堆床、尾气处理系统跑料等问题。本文将针对流化系统的两个主要问题进行分析、研究,阐述对其进行的设备改造和工艺控制方法的改进。

1 干燥床堆床问题的处理

1.1 堆床原因分析

干燥床堆床是指在PVC干燥生产中,浆料由离心机部分脱水后进入干燥床内后沸腾效果差,严重时出现不沸腾现象,提高风量和床底风压不能改变沸腾效果的现象。

经分析,导致干燥床堆床的原因有三个:①从离心机脱水后的浆料经分布器进入流化床时分布不均匀,床内的湿浆料在分布器下方大量堆积而不能流化;②流化床沸腾时的料层低,湿浆料进入床内后不能被含水率相对较小的浆料托起,而是直接落到内置散热器上表面,浆料黏附在散热器表面而不流动;③流化床内置散热器与PVC浆料换热效果差,床温偏低。三个条件有一不足,都会导致流化床堆床,干燥系统停车。要解决这个问题,就要考虑分布器的分料效果、流化床沸腾时的床层高度和床内温度。

1.2 分布器改造

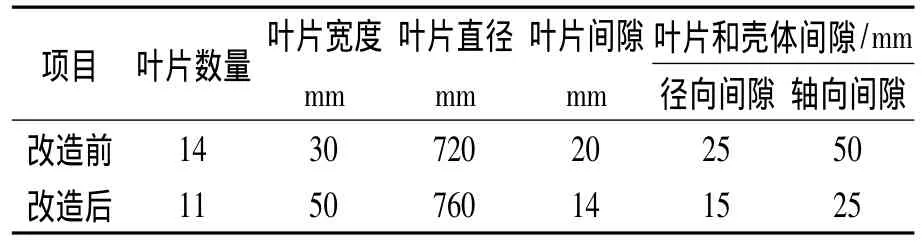

分布器是将部分脱水的浆料向干燥床分布的工具,其分布效果直接影响干燥床的沸腾情况。我们希望进入干燥床的浆料能够均匀地分布到一床一段,这样才能充分利用一段的散热器进行换热。我公司对流化床分布器改造前后的数据列于表1。

表1 流化床分布器两次尺寸对比

改造前后分布器的转速都是400 r/min,由以上数据可看出,改造后的叶片间隙比改造前的减小了10 mm,减少了分布器运行过程中向正下方的漏料量;同时叶片直径增长40 mm,增大了浆料向流化床内部抛洒的线速度。从而使PVC浆料更均匀地分布在流化床内部,改善了流化床的流化状态。

1.3 流化床床层高度的控制

流化床一床一室散热器的高度为1 577 mm,正常生产中,为了不使浆料黏附在散热器上,需要将料层控制在1 577 mm左右。在干燥DCS控制系统中,料层高度是由料层压差表示的,所以需要将高度数据转换成压差数据。经过计算料层压差控制在5 100 kPa最为合适。

1.4 流化床温度控制

流化床内置散热器产生的冷凝水汇集到一个热水槽,从槽的底部进入槽内,热水槽起到一个液封作用;热水槽顶部有一排空口与大气相通,是常压容器。蒸汽冷凝水入口与溢流口之间的高度为3 200 mm,经计算,进入内置散热器的低压蒸汽压力不能高于31.36 kPa,若高于此值,将会有部分蒸汽不能冷凝成水而直接从热水槽冒出,降低散热器与PVC的换热效果。为了方便控制进入散热器的压力,在DCS操作平台上,我公司采用蒸汽阀门的开度与散热器内部压力联锁的控制方式,阀门的开度随着蒸汽压力的升降而自动调节,始终保持散热器的蒸汽压力处于相对稳定状态。

2 尾气洗涤塔带料问题的处理

2.1 尾气洗涤塔带料原因分析

尾气洗涤塔跑料是因为风机出口尾气中带有大量的PVC树脂颗粒,这就说明干燥系统中八组旋风分离器的分离效果差。经过对旋风分离器的检查,发现造成旋风尾气带料的原因主要有:八个旋风筒的风量分布不均,其中两组的风速过大,分离效果差;旋风筒壁黏料,造成旋风筒堵塞。

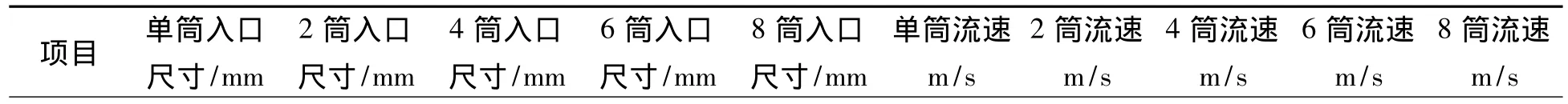

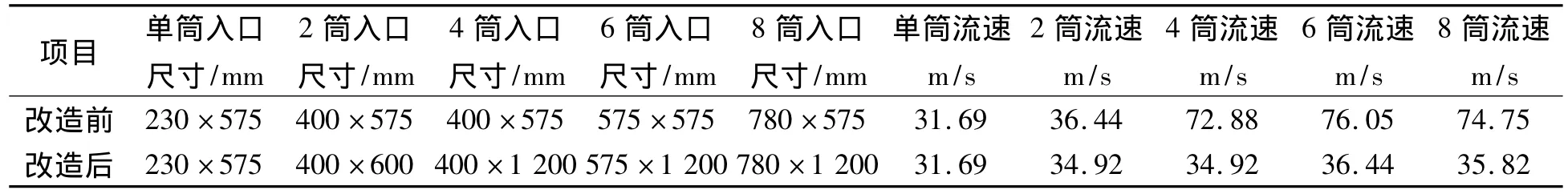

2.2 改造旋风分离器进口风道,均衡各个风筒的风量

对旋风分离器的进、出口风道进行加高 ,均匀风速,改造前后的数据见表2、表3。

表2 旋风分离器进口风道改造前后对比

表3 旋风分离器出口风道改造前后对比

从上面数据可以看出,改造后的旋风分离器每个单筒的风速相对比较接近,而不会出现改造前的单筒最大风速几乎是最小风速3倍的情况。

2.3 对旋风筒增加伴热

正常的干燥床操作温度控制在55℃,干燥床排出的空气中带有大量水蒸气,这些湿空气进入八组旋风分离器后冷凝成小液滴,很容易造成PVC料黏附在旋风筒内壁上,最终导致旋风分离器的堵塞。因此,我们在旋风分离器的外壁上增加了伴热管,保持旋风分离器的温度在60℃左右,这样就避免了冷凝水造成的旋风分离器堵塞。

3 结论

经改造过的沸腾流化系统,提高了浆料在床内的分布均匀度,为良好的流化状态提供了必备条件。关键点就是流化床层的高度控制和进入内置散热器蒸汽压力的联锁控制,这样就能保证流化床处于良好的生产运行状态。同时对旋风分离器的改造降低了整个系统的消耗,避免了粉尘对环境的污染。