高速无内圈式陶瓷电主轴设计开发与实验研究

李 颂 华, 吴 玉 厚

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.沈阳建筑大学 机械工程学院,辽宁 沈阳 110168)

0 引 言

电主轴是一种直接依赖于高速精密轴承技术、高性能电机与驱动技术、润滑与冷却技术、精密加工与装配技术等关键技术及相关配套技术的高度机电一体化的数控机床关键功能部件,其性能的好坏在很大程度上决定了整台机床的加工精度和生产效率[1-2].随着高速精密加工技术的需要与机床技术的发展,电主轴技术有向高速度、高精度、高刚度、长寿命方向发展的总体趋势[3-4].然而,如何才能进一步提高电主轴单元的速度、精度、刚度、使用寿命,是数控机床电主轴技术研究的关键科学问题,也是制约我国电主轴技术发展的瓶颈问题.高性能结构陶瓷材料如氮化硅陶瓷、氧化锆陶瓷等由于具有密度小、耐磨损、耐高温、高弹性模量、高抗压强度、无磁性、电绝缘等优良综合特性,将其应用于电主轴的主轴和轴承将为解决上述难点问题开辟新的途径[5-6].

最早在1989年,Namba等发明了用于超精密表面磨削的玻璃陶瓷主轴,该玻璃陶瓷主轴具有零热膨胀特性,能实现光学和电子材料的亚微米级和纳米级表面的超精密磨削[7].1990年,日本江黑铁工所研制了一种“Ceracom”型陶瓷车床,其主轴与轴承由氮化硅陶瓷材料制成,主要用于电子工业产品的高精密加工[8].1995年,于金等首次分析了陶瓷主轴的特点,并以重量最轻为优化目标,提出了精密、高速陶瓷主轴部件的动力学模型和优化方法[9].1998年,日本Sodick公司在美国洛杉矶举办的北美金属加工及制造业展览会上展出了具有陶瓷主轴的C系列加工中心,不仅大幅度减轻了重量,而且陶瓷主轴热膨胀率也比一般加工中心降低约5%,运转时的升速时间很短(6 000r/min,0.3s),具有高刚性和高加工精度[10].1999年,许宝杰等对陶瓷主轴的热力学和动力学特性进行了实验研究,指出陶瓷主轴具有动静刚度高、阻尼大、重量轻、惯性小、热膨胀系数低等特点,在加工中心上使用陶瓷主轴是机床工业一项重要的技术进步[11].2002年,Bang等设计了一种采用碳纤维材料的复合式空气电主轴,与传统的钢轴主轴相比具有旋转惯量小、固有频率高等特点,极大减小了在极限转速条件下主轴系统由于离心力和温升所产生的弯曲变形和热变形等,提高了主轴系统的速度和精度[12].2003年,Weck等提出了多点角接触(3P、4P)陶瓷主轴轴承,并且在轴承沟道喷涂耐磨陶瓷涂层,使机床主轴速度得到进一步提高,Dm·n值已达到3.5×106以上[13].

本文提出一种主轴和轴承均采用高性能结构陶瓷材料的全陶瓷电主轴的设计方法,通过对陶瓷电主轴单元关键技术和相关配套技术的研究,研制无内圈式陶瓷电主轴样机,并对其进行负载特性、温升、振动、噪声、刚度和精度等性能的测试与分析.

1 无内圈式陶瓷电主轴的创新设计与开发

1.1 无内圈式陶瓷电主轴的总体结构设计

由于结构陶瓷具有的完全不同于钢材的高硬脆特性,给其结构设计、制造和控制等带来了一系列技术难题.例如,如果按传统电主轴设计方案,必须解决全陶瓷轴承在陶瓷转子轴上的安装及定位问题,然而,由于陶瓷材料抗压强度极高而抗拉强度相对较小,尚无法保证陶瓷内圈与陶瓷转子的精密装配.为了解决这些难点问题,本文设计了无内圈全陶瓷球轴承支承技术.通过对比不同结构陶瓷材料的性能,并综合考虑可靠性和经济性,本文确定采用氧化钇部分稳定氧化锆陶瓷(YPSZ)制作陶瓷主轴和陶瓷轴承外套圈,并在陶瓷轴上直接设计轴承内滚道,而陶瓷球则采用热等静压氮化硅陶瓷(HIPSN).为了适应陶瓷主轴的高速运转,轴承设计采用了外圈单边引导保持架方式.保持架材料选用聚醚醚酮(PEEK),其与氮化硅陶瓷球间的摩擦因数极小.图1为陶瓷电主轴的总体结构设计方案.表1为陶瓷电主轴用陶瓷零件的材料性能.

图1 陶瓷电主轴总体结构设计方案Fig.1 Structural design of ceramic motorized spindle

表1 陶瓷电主轴用陶瓷零件的材料性能Tab.1 The material properties of ceramic parts for ceramic motorized spindle

1.2 无内圈式全陶瓷球轴承的优化设计

根据陶瓷电主轴主要技术指标和工作要求,按经验类比法初步确定了无内圈式角接触陶瓷球轴承型号为7008C,其接触角为15°.然而,由于陶瓷材料不同于金属材料的特殊材料特性,陶瓷球轴承的主要结构参数必须根据陶瓷材料特性进行优化.

全陶瓷球轴承的失效形式主要有疲劳剥落、磨损、碎裂等.虽然,陶瓷球的碎裂或陶瓷套圈的断裂等失效形式极具破坏性,但是均属于极小概率事件,且主要是由陶瓷零件的缺陷造成的,并可以通过严格的质量检测而避免.而本文认为,在高速轻载工作条件下,陶瓷材料的疲劳剥落应该为全陶瓷球轴承最主要的失效形式,陶瓷滚道表面的微气孔或杂质是引起陶瓷滚道表面疲劳剥落的主要原因之一.对于高速主轴系统,当陶瓷球轴承高速运转时,并不存在内圈的轻载打滑失效,因此,外圈滚道的接触疲劳破坏是陶瓷球轴承的主要破坏形式.这一点在轴承外圈为氧化锆陶瓷材料时表现得尤为明显.因为氮化硅陶瓷球硬度高、弹性模量大,应力作用区材料的塑性变形难以发生,相对于氧化锆陶瓷外圈,氮化硅陶瓷球疲劳剥落可能性极小,而且也几乎没有磨损痕迹.另外,陶瓷材料本身对接触应力较敏感,所以对陶瓷轴承来说,延长疲劳寿命就显得更为重要.因此,本文以疲劳寿命最长为目标对陶瓷球轴承的主要内部结构参数进行优化设计.然而,由于缺乏准确可靠的全陶瓷球轴承疲劳寿命预测理论依据,本文仅仅是根据钢球轴承疲劳寿命估算模型进行部分有关材料参数的修正而得到的优化设计结果,具体为结构尺寸,40mm×68mm×15mm;接触角,15°;Db,7.144mm;Z,18;Dm,54.005mm;fi,0.505;fe,0.510.该结果仅可供在当前条件下陶瓷电主轴的设计时参考使用.更系统的理论研究与实验验证还有待今后进一步深入开展.

对比传统钢球轴承和混合陶瓷球轴承,最大的变化是陶瓷轴承内外滚道的曲率半径系数fi和fe都相应地变小了(钢轴承fi和fe一般在0.515~0.540).这主要是因为全陶瓷球轴承的滚动体和套圈均采用了高硬度的陶瓷材料,而且弹性模量大,陶瓷球和陶瓷滚道均难以发生塑性变形,如果采用钢球轴承的滚道曲率半径系数将会使陶瓷球与陶瓷套圈滚道的接触面积减小,导致接触应力增大,不利于延长轴承的疲劳寿命.因此,fi和fe适当减小,可使陶瓷球与滚道间的接触椭圆面积增大,这样才能保证不会因为接触赫兹应力过高而影响其寿命.另外,提高陶瓷材料的致密度,减少气孔率,提高陶瓷滚道表面加工质量并避免出现较大的空隙及微裂纹等可有利于延长陶瓷轴承的疲劳寿命.

对于高速主轴用角接触球轴承,一般必须在轴向有预加荷载条件下才能正常工作.预负荷不仅可消除轴承的轴向游隙,还可以提高轴承刚度、主轴的旋转精度,抑制振动和陶瓷球自转时的打滑现象等.本文所设计的陶瓷电主轴采用前后各一个面对面配置的无内圈式全陶瓷角接触球轴承,并选用了弹性预加载装置,设计方案如图1所示.陶瓷轴承的最佳预负荷首先根据全部陶瓷球都不发生陀螺旋转时所需要的轴向负荷条件进行估算,然后通过电主轴在不同工况条件下的高速运转实验分析最终确定:在轻荷载工况下为400 N,在中等荷载工况下为600N.设计了完全独立的双油路油-气润滑系统,分别对前后轴承提供润滑.并以获得陶瓷轴承的最低温升为目标,通过大量的实验,最终确定了陶瓷电主轴油-气润滑系统主要参数应设置为每次供油量为0.02mL,供油间隔时间10min,供气压力0.5MPa,润滑油黏度68cSt.

1.3 陶瓷电主轴的精密加工与装配

为了实现陶瓷电主轴的高速度、高精度、高刚度和小振动的设计要求,必须实现陶瓷电主轴主要零部件,尤其是无内圈式陶瓷主轴-轴承单元的精密加工,其精度要求达到P4级高速精密角接触球轴承的检测精度.图2为精密加工后的陶瓷主轴和陶瓷轴承照片.

对于高速陶瓷电主轴,在高速运转过程中产生的离心力会直接影响陶瓷主轴与电机转子之间的配合过盈量,从而影响电主轴传动性能,因此,必须合理设计电机转子与陶瓷主轴之间的配合过盈量.由于陶瓷材料的性能与传统钢质材料存在很大差别,而且不同陶瓷材料的热膨胀系数差异也很大,不能完全套用传统电主轴电机转子与主轴的过盈量,而必须重新设计计算.对于本文所设计的陶瓷电主轴,其配合过盈量达到0.08~0.10 mm.压装后,对电机转子外径进行精密磨削加工,以达到设计精度.然后,对其进行高速动平衡,动平衡精度要求达到G0.4级.图3为装配好的陶瓷电主轴样机的照片.

图2 陶瓷主轴和陶瓷轴承照片Fig.2 Photos of ceramic shaft and ceramic bearings

图3 陶瓷电主轴样机照片Fig.3 Photo of ceramic motorized spindle prototype

2 陶瓷电主轴的综合性能测试与分析

2.1 实验条件

测试对象为本文所研制的SJD170SD30型无内圈式陶瓷电主轴样机,其主要技术参数为额定功率15kW,额定转矩4.8N·m,最高转速30 000r/min,额定电流34A,额定电压350V,额定频率1 000Hz.测试环境为恒温恒湿实验室,室温20℃,环境噪音不高于35dB.

陶瓷电主轴综合性能测试平台如图4所示,可进行陶瓷电主轴的负载特性、温升、振动、噪声、刚度和精度测试等.整套测试包括高速电主轴测功机、Kistler转矩转速传感器和显示仪、DASP INV3018数据采集仪及振动和噪声传感器、KEYENCE高精度激光传感器及采集仪、WT230三相电参数测量仪、高速高精度联轴器、TC系列多路温度测试仪及温度传感器、异步测功机变频控制电源、负载电阻箱、工控机、油气润滑系统、冷却系统等.

图4 陶瓷电主轴综合性能测试平台Fig.4 Integrated performance test platform of ceramic motorized spindle

2.2 陶瓷电主轴的负载特性测试

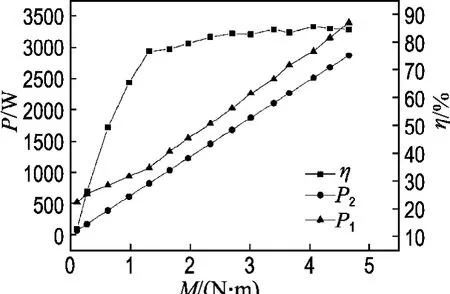

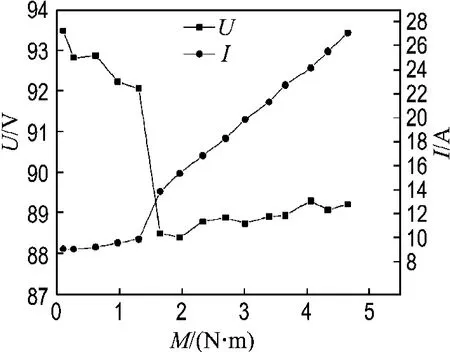

负载特性是指电主轴在整个调速范围内输出转矩及输出功率的特性曲线,是电主轴动力性能和经济性能的直接体现.图5为陶瓷电主轴在负载0~4.8N·m过程中陶瓷电主轴的输入功率P1、输出功率P2与效率η的变化情况.由图中可以看出,陶瓷电主轴满载运行效率可达到85.64%,这与陶瓷电主轴电机的设计效率86.24%非常接近.图6为陶瓷电主轴在负载0~4.8N·m过程中陶瓷电主轴的输入电压U与输入电流I的变化情况.由图中可看出,陶瓷电主轴在满载运行时输入电流在额定电流范围内.

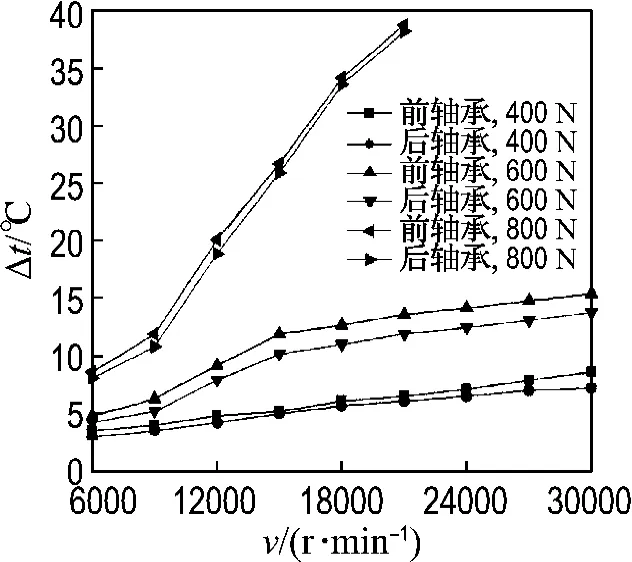

2.3 陶瓷电主轴的温升测试

温升是电主轴的一项重要性能指标,它综合反映了电主轴的设计、制造水平.如图7所示,分析了陶瓷轴承预负荷分别为400、600和800N,且在最佳润滑条件下,陶瓷电主轴前后轴承处的温升随速度变化的情况.实验结果表明,当陶瓷轴承预紧力在600N以下时,前后陶瓷轴承的温升变化平稳.在最佳润滑条件下,预负荷为400N时,陶瓷电主轴前轴承处最高空载温升仅为8.6℃.而当陶瓷轴承预紧力达到800N时,前、后端轴承温升急剧升高,当主轴转速达到20 000 r/min时,主轴前端轴承温升已超出了设定的最高温升值35℃.因此,本文设计的陶瓷轴承预负荷在400~600N,完全能够保证陶瓷电主轴的高速稳定运转.

图5 陶瓷电主轴加载过程的功率和效率Fig.5 The power and efficiency of ceramic motorized spindle in loading

图6 陶瓷电主轴加载过程的电压和电流Fig.6 The voltage and current of ceramic motorized spindle in loading

图7 不同预负荷条件下陶瓷电主轴的温升Fig.7 Temperature rise with different preloads of ceramic motorized spindle

2.4 陶瓷电主轴的振动和噪声测试

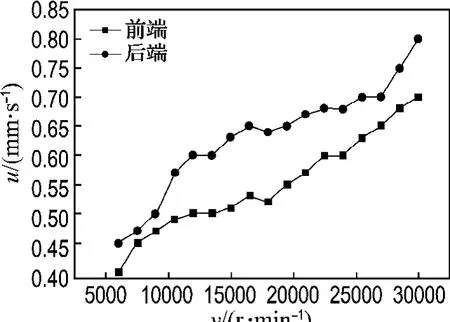

振动是主轴动态性能的关键指标之一,直接影响机床的使用寿命,以及被加工工件的尺寸精度、表面粗糙度等.电主轴的振动和噪声主要来源于高速运转的主轴轴承.电主轴在最高转速时振动速度u应控制在1.5mm/s以下,从图8可以看出,在陶瓷电主轴的工作转速范围内,随着主轴转速的提高,陶瓷电主轴前、后端的振动都会逐渐提高,但振动均未超过0.8mm/s,符合设计要求.

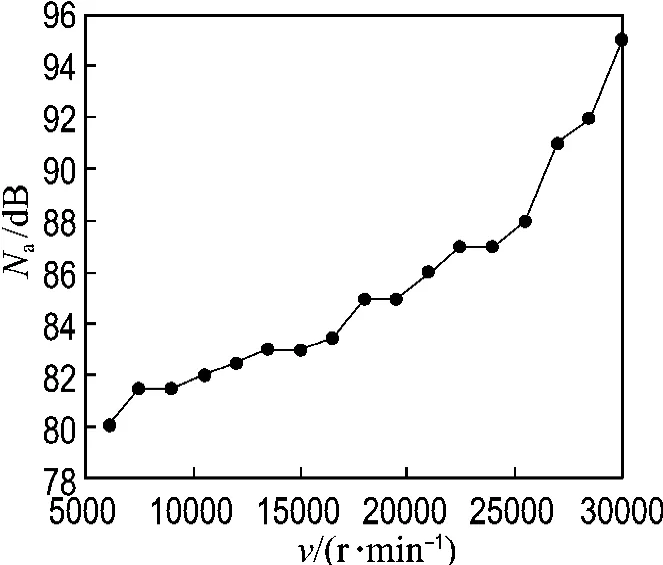

电主轴在最高转速时产生的噪声值Na,一般应控制在低于75dB.由图9可以看出,陶瓷电主轴在最高转速30 000r/min时的噪声达到了95dB,远远超出传统电主轴的噪声控制水平.这与陶瓷电主轴所采用的全陶瓷球轴承的材料性能以及陶瓷轴承滚道的沟形误差、表面质量等有关系,如何能降低陶瓷电主轴的工作噪声还有待进一步深入研究.

图8 陶瓷电主轴振动性能测试结果Fig.8 Vibration performance of ceramic motorized spindle

图9 陶瓷电主轴的噪声测试结果Fig.9 Noise of the ceramic motorized spindle

2.5 陶瓷电主轴的刚度和精度测试

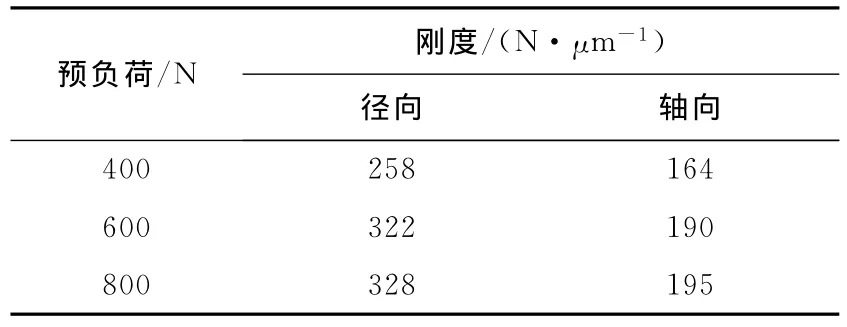

电主轴的刚度和精度目前尚未有统一的国际标准.表2列出了本文所设计的SJD170SD30型陶瓷电主轴在不同预负荷下主轴前端静刚度的测试值.由表中可看出预负荷由600N增加到800 N对主轴刚度的影响并不明显,反而却急剧影响陶瓷轴承的温升状况,如图7所示.因此,本文设计的陶瓷电主轴最佳预负荷在400~600N,其径向刚度最高可达到322N/μm,远远超出了国内外同类电主轴的刚度水平150N/μm.

表2 不同预负荷下陶瓷电主轴的静刚度Tab.2 Static rigidity of the ceramic motorized spindle with different preloads

SJD170SD30型陶瓷电主轴的静精度测试值如下:内孔径向圆跳动<1μm,接长杆径向圆跳动<5μm,端面圆跳动<1μm,轴伸端径向圆跳动<1μm.由此可以看出,本文所研制陶瓷电主轴已完全满足了设计要求.

3 结 论

(1)利用高性能结构陶瓷作为高速主轴轴承及主轴材料,成功设计并制造了一种无内圈式陶瓷电主轴,可有效减小主轴部件高速旋转的离心力和惯性力,从而显著提高了主轴单元的刚度、精度和使用寿命.此外,还可降低摩擦,减小温升反应,并有效减少能耗、节约资源,使我国数控机床及其主轴功能部件的产品档次明显提高.

(2)通过对全陶瓷球轴承失效机理的分析,认为陶瓷轴承外套圈滚道的疲劳剥落为陶瓷球轴承的最主要失效形式.并在此基础上对陶瓷球轴承的内部结构参数进行了优化,为无内圈式全陶瓷主轴-轴承单元的结构参数设计提供了依据.优化确定了陶瓷主轴-轴承系统的最佳预负荷为400~600N,并确定了其最佳润滑条件,实现了陶瓷电主轴的精密装配.

(3)对陶瓷电主轴样机进行了综合性能测试与分析,结果表明,其最高转速达30 000r/min,最大功率达15kW,满载效率达85.64%,静态回转精度≤1μm,在最佳预负荷和最佳润滑条件下,陶瓷电主轴系统的径向静刚度可达322N/μm,空载振动<0.8mm/s,空载温升<10℃,并且运转稳定可靠,精度保持性好.

陶瓷电主轴是一种利用高性能结构陶瓷材料开发的具有高技术含量的新产品,目前在国内外的应用还不很成熟.本文虽然在其设计、制造关键技术的研究方面取得了一定的研究成果,但是要想快速实现陶瓷电主轴的大范围推广应用还需要在高性能陶瓷材料制备、陶瓷主轴零件的高效精密加工、陶瓷主轴-轴承系统的动力学和可靠性设计基础理论等方面进行更深入系统的研究.

[1]吴玉厚.数控机床电主轴单元技术[M].北京:机械工业出版社,2006.WU Yu-hou.Technology for Machine Tool Motorized Spindle System [M].Beijing:China Machine Press,2006.(in Chinese)

[2]Weck M,Koch A.Spindle-bearing systems for high-speed applications in machine tools[J].Annals of the CIRP,1993,42(1):445-448.

[3]Brecher C, Spachtholz G, Paepenmüller F.Developments for high performance machine tool spindles[J].Annals of the CIRP,2007,56(1):395-399.

[4]杨晓蔚.机床主轴轴承最新技术[J].轴承,2010(1):61-63.YANG Xiao-wei.Latest technology for machine tool spindle bearings[J].Bearing,2010(1):61-63.(in Chinese)

[5]Quintana G,de Ciurana J,Campa F J.Machine tool spindles[M]//de Lacalle L N L,Lamikiz A,eds.Machine Tools for High Performance Machining.New York:Springer,2009:75-127.

[6]张玉军,张伟儒.结构陶瓷材料及其应用[M].北京:化学工业出版社,2005.ZHANG Yu-jun, ZHANG Wei-ru.Structure Ceramic Materials and Its Applications [M].Beijing:Chemical Industry Press, 2005.(in Chinese)

[7]Namba Y,Wada R,Unno K,etal.Ultra-precision surface grinder having aglass-ceramic spindle of zero-thermal expansion [J].Annals of the CIRP,1989,38(1):331-334.

[8]王春光.国外超精密机床的发展[J].机床,1991(7):1-11.WANG Chun-guang.The development and key technologies of the ultra-precision machine tools[J].Machine Tools,1991(7):1-11.(in Chinese)

[9]于 金,李成山.陶瓷机床主轴的优化设计[J].机床与液压,1995(4):199-202.YU Jin, LI Cheng-shan.Optimum design of ceramic spindle in machine tools[J].Machine Tools& Hydraulic,1995(4):199-202.(in Chinese)

[10]高上品.采用陶瓷主轴的加工中心[J].制造技术与机床,1998(1):43-44.GAO Shang-pin.Machining centers with ceramic spindle[J].Manufacturing Technology & Machine Tool,1998(1):43-44.(in Chinese)

[11]许宝杰,韩秋实,王红军,等.陶瓷主轴特性的实验研究[J].机械工程师,1999(10):51-52.XU Bao-jie, HAN Qiu-shi, WANG Hong-jun,etal.Experimental study for characteristics of ceramic spindle [J].Mechanical Engineer,1999(10):51-52.(in Chinese)

[12]Bang Kyung-geun,Lee Dai-gil.Design of carbon fiber composite shafts for high speed air spindles[J].Composite Structures,2002,55(2):247-299.

[13]Weck M,Spachtholz G.3and 4contact point spindle bearings -a new approach for high speed spindle systems [J].Annals of the CIRP,2003,52(1):311-316.