高质量InGaN的等离子体辅助分子束外延生长和In的反常并入行为

吴渊渊 郑新和 王海啸 甘兴源 文瑜王乃明 王建峰 杨辉

1)(中国科学院苏州纳米技术与纳米仿生研究所,纳米器件与应用重点实验室,苏州 215123)

2)(中国科学院大学,北京 100080)

(2012年12月3日收到;2012年12月25日收到修改稿)

1 引言

三元化合物InxG1-xN的禁带宽度随In组分的变化在0.7—3.4eV范围内连续可调[1],这种特点使其材在料光已电经器成件功研应究用方在面蓝得光到、了绿极光大发的光关二注极.管I n以G a及N蓝光激光器等器件中[2,3].由于其具有直接带隙、吸收系数高、抗辐照性能好等特点,在全光谱太阳能电池方面也有广阔的应用前景.尤其是对带隙能量为2.66 eV的InGaN子电池(In的组分约在20%),当其作为顶电池与其他成熟的III-V族、Si电池组合成多结电池时可大大提升整个电池的转换效率[4,5].然而,由于缺乏晶格匹配的衬底材料以及化合物GaN和InN最佳生长条件差异巨大[6],使得InGaN在生长过程中不易控制材料中的In组分并会引入较多的缺陷,从而影响电池的性能.尤其是当需要生长更厚的InGaN材料以便充分吸收太阳光时,上述问题变得更为严重,会急剧降低器件的量子效率.

为分析In组分的并入和提高晶体质量,国内外研究人员在InGaN外延薄膜的生长上做了诸多研究.除了金属有机化学气相沉积技术,由于分子束外延(MBE)具有低的生长温度以及更精确的外延控制方式,所以在InGaN材料的生长中备受青睐.最近,Kraus等[7]在使用MBE生长InGaN薄膜时报道了In组分与In束流之间的线性关系,发现在富金属区(In束流强度较大)生长的In0.25Ga0.75N出现了高In组分的相分离现象;Moseley等[8]报道了造成InGaN相分离的主要原因是吸附在生长前端的多余金属,并在富金属区获得了In组分为22%,(00.2)面X射线衍射(XRD)摇摆曲线半高宽为362弧秒的InGaN外延材料;Zhang等[9]通过研究生长温度对InGaN材料晶体质量的影响,在580°C的较高温度获得了高质量的晶体,其In组分为20%左右的InGaN材料XRD测得的(10.2)面摇摆曲线的半高宽达到了612弧秒,虽然材料质量有了很大提高,但仍存在大的非对称扫描半高宽.本文通过精确控制外延生长的温度和In/Ga束流的配比,获得了(10.2)非对称衍射半高宽达587弧秒、组分相似的InGaN高质量薄膜.

在国内外的报道中,研究In束流和In组分以及材料相分离现象之间关系的很多,但是研究Ga束流对材料组分的影响以及富金属生长过程中In束流影响材料晶体质量的报道却很少.本文详细研究了Ga束流变化对In组分的影响,发现了In的并入反常行为,并尝试性地分析了这种生长行为的可能物理机制.同时,通过精确调控生长温度和In/Ga束流的关系,获得了高质量的InGaN薄膜材料,并研究了稍微增加的In束流对InGaN生长质量的影响.

2 实验

实验样品在Veeco公司生产的Gen 20A PAMBE系统上制备,In源和Ga源为固态源,依靠源炉加热蒸发至衬底上,N源为气体单质源,由射频发生器引入生长室.InGaN薄膜的外延在由化学气相沉积(MOCVD)系统生长的GaN/蓝宝石模板上进行.生长前,GaN衬底先进样室除气30 min(200°C),随后送入生长室热清洗0.5h(650°C),并在650°C生长30nm的GaN缓冲层以获得平整表面,最后生长约50 nm的InGaN外延层.InGaN的生长温度固定在580°C,生长时衬底保持30 r/min的转速,等离子体氮源流量为1.0 sccm(1 sccm=1 mL/min),激发功率保持在400 W,生长室压力为8.6×10-6Torr(1 Torr=133.322 Pa),生长速率约50 nm/h.整个生长过程采用高能反射电子衍射仪(RHEED)实时监控,生长温度由可见光BandiT测试系统通过测量样品光学带边来控制.

为研究In组分随Ga束流强度的变化关系以及In束流对材料质量的影响,共设计了两组实验:分别改变In和Ga束流强度,其他生长条件不变,研究InGaN材料的组分和质量变化.具体生长参数如表1.(a)组样品在固定In束流条件下生长,(b)组样品在固定Ga束流条件下生长.

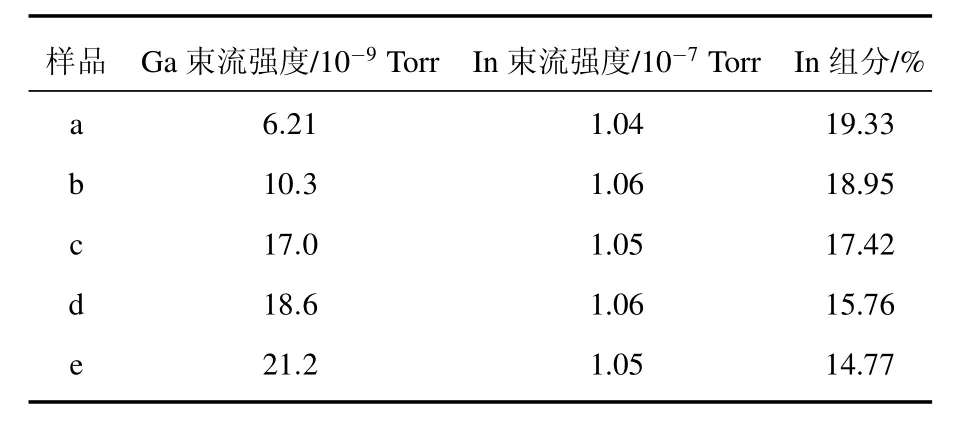

表1 (a) Ga束流变化,其他生长条件不变

表1 (b) In束流变化,其他生长条件不变

3 结果与讨论

表1中样品的In组分通过InGaN的XRD峰相对于GaN峰的移动计算得来.实验中N源的等效束流强度约为1.6×10-8Torr,此强度的意义为:GaN在富氮条件下生长时,由于螺位错的大量产生使得外延表面有较多凹坑[10],表面形貌差,RHEED衍射图样会呈现为不连续的点状;增加Ga金属源会减小坑密度,衍射图样向连续的线状转变.在两种图样的临界点生长时可以认为Ga原子与N原子完全并入外延层,用Ga的束流强度来表示N的束流,即是N的等效束流强度.

3.1 Ga束流对InGaN外延薄膜生长的影响以及In的反常并入行为

(a)组实验中外延薄膜生长时In束流强度保持在1.05×10-7Torr左右,生长温度及N源等效束流强度保持一致,Ga束流强度从6.21×10-9Torr增大到2.12×10-8Torr,所有样品表面均有金属滴形成.由XRD得出的In组分由19.3%下降到14.8%,如图1所示.

图1 In束流固定时,InGaN外延层中In组分随Ga束流的变化关系

图1 中组分最大的两个外延样品(a和b),虽然生长时Ga束流强度变化较大,Gaflux/Nflux分别为0.39和0.64(Gaflux为Ga源束流强度,Nflux为N源等效束流强度),但是In组分却相差不大,这是由于In—N键能较弱,容易发生化学键的断裂,从而使In原子从成键位置解吸附[11].在固定温度下,InGaN外延层的In组分有饱和值[12],两样品正是达到了In饱和值,此时影响In组分的主要决定因素是生长温度而不是源束流强度.

根据文献[13—15]的报道,当Ga束流强度远小于N的等效束流强度时,Ga原子可视为完全并入外延层,a,b两号外延材料正符合这种条件,而前者Ga束流强度比较小,为保持相同的In组分,并入a的In原子也要较少,因此两外延薄膜的生长速率会有所差异[15].我们的样品也证实了这种观点:b的生长速率约为50 nm/h(与实验设计相仿),而a只有30 nm/h,在这种生长条件下,Ga束流强度是影响生长速率的主要因素.

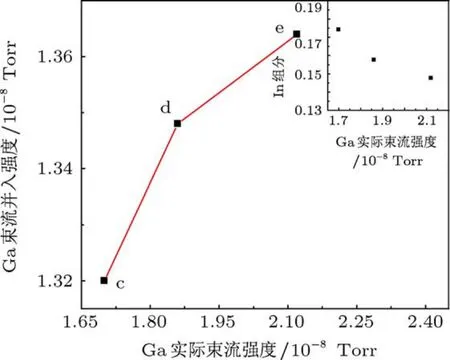

图1中随Ga束流强度上升而In组分线性下降的三个样品(c,d和e),生长时Ga源的束流强度已超过N的等效束流强度,Storm[14]的理论不能简单地代入这种情况使用.这时仍然有In原子并入外延层,说明Ga的并入率并不为1.

图2 Ga束流强度与实际并入外延层强度的关系,插图为In组分与Ga束流强度的关系

图2 所示是并入外延薄膜的Ga束流强度和到达生长前端Ga源总束流强度的关系曲线.分析这三个外延材料可以看出:当Ga束流强度大于N源等效束流强度时,Ga束流越大,实际并入外延层中Ga的比率就越小(d到e斜率较小).插图是三种材料In组分随Ga束流强度的变化关系,也可得到相同的趋势:Ga束流越大,对组分的影响越小,也说明Ga并入率在下降,这是In组分不为零的主要原因.另外,由原子统计理论,假设生长前端有N个可吸附表面原子实现稳定化的成键位置数,认为每个吸附位置吸附一个原子就可实现稳定化.对于一个成键位置,与Ga原子和In原子的结合概率会不同,根据文献[16]的报道,In的结合概率与Ga的结合概率比在固定温度下为一常数p(与In原子在生长前端的解吸附时间及In—N键能有关).InGaN外延薄膜中In组分与成键位置数N和结合概率比p成正比,也与金属源中In的含量q成正比,其中q=Influx/(Influx+Gaflux).由此得到In在外延薄膜中的组分XIn∝N·p·q.因为在固定温度下p和N均为常数,进一步可得到XIn∝A·Influx/(Influx+Gaflux),式中的A为常量,实验中Influx不变,也是一常量.用此公式得出的In组分变化趋势与实验得到的很相似,文献[16]也有类似的结果.

也可以用一个简单的模型(图3)来说明当Ga束流强度大于N等效束流强度时,In原子仍可并入外延层:因为In原子到达生长前端与一个成键位结合到解吸附完成的时间不可忽略(这个时间称之为In的表面寿命[17],如上图所示,1,2号In原子解吸附所需的时间),而此时薄膜生长速率并不为零,因此,在表面寿命时间内没有解吸附的In原子会与到达生长前端的N原子形成稳定化学键,如下图中3,4号原子.此时,In原子即并入外延层,因为In的表面寿命受温度影响,所以生长温度会显著影响外延薄膜中的组分[17].

图3 Ga束流大于N等效束流时,In的并入示意图

3.2 稍多In束流对InGaN结晶质量的影响

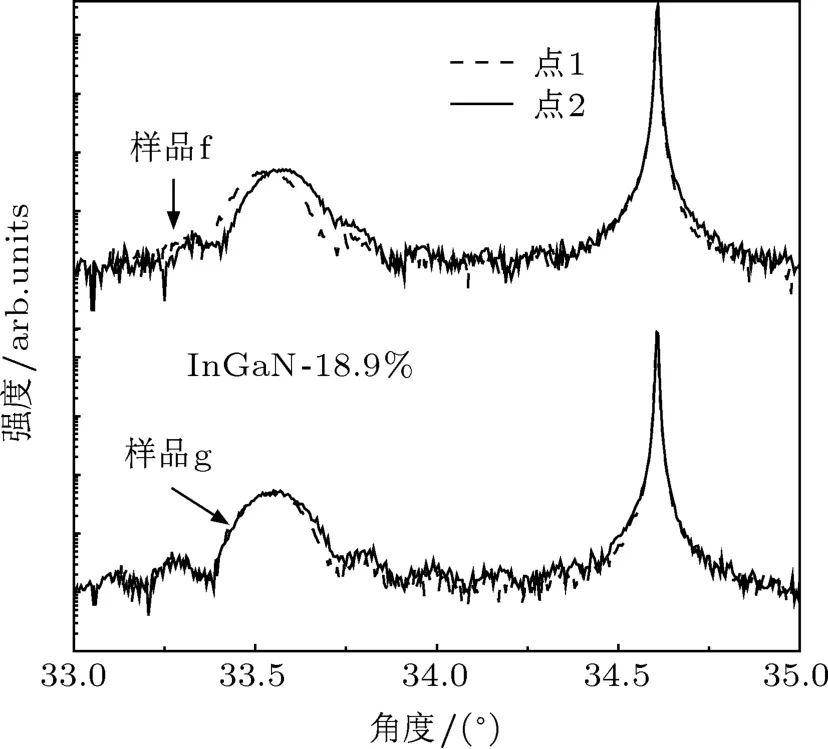

表1中(b)组实验保持Ga束流强度在1.04×10-8Torr左右,两样品生长时In束流强度不同.在此生长条件下外延表面有金属滴出现,说明生长在富金属区.对制备的InGaN材料做了XRD和光致发光(PL)测试.结果表明两外延材料的In组分相似,在19%左右.图4为材料不同两点(点1位于样品中心,点2位于样品边缘)的X射线联动扫描图,扫描图有较好的干涉峰,说明材料与衬底的界面较好.图4中样品g(In束流强度较大)的InGaN衍射峰值两点差异较小,显示其In组分均匀性要优于样品f(In束流强度较小).造成这种结果的原因可能是In束流强度的增加使得生长前端充分浸润在In束流环境中,减弱了In的不均匀分布所造成的组分不均匀的影响[18].

图5是外延薄膜(10.2)面的摇摆曲线及室温下的光致发光谱图,样品f非对称摇摆曲线的半高宽为587弧秒,对称摇摆曲线为440弧秒(未标出),都要小于g.而摇摆曲线的半高宽与外延层中的刃位错、螺位错和混合位错密度相关[19],可以说明In束流强度的增大会使外延薄膜中位错密度增加.在光致发光图谱中,样品g出现了较为明显的黄光发光(YL),虽然YL机理比较复杂,目前尚无明确定论,但是一般认为与深能级的缺陷态有关,还有报道认为和氧等的杂质态有关[20].由于MBE技术基本不涉及氧等杂质成分,所以可以保守推测黄光峰和Ga空位这种典型的深能级缺陷关联最大[21].

图4 f,g样品的HR-XRD(00.2)面2θ/ω联动扫描图

图5 f,g样品(10.2)面的摇摆曲线及PL图谱

为进一步研究In束流强度对材料结晶质量的影响,对两外延薄膜做了室温Hall测试,测试结果呈现出样品的n型背景导电特性,这主要和GaN基材料本身的生长和材料特性有关[22].更多的Hall测试数据显示,外延薄膜f的载流子浓度约为3.96×1018/cm3,要大于薄膜g的3.54×1018/cm3.如前推断,In束流强度的增加使晶体g中Ga空位浓度提高,而Ga空位一般在材料中呈受主特性[21],载流子的补偿效应可以比较好地解释电子浓度随In束流增加而下降的原因;同时g的电子迁移率较小,说明In束流强度较大会使晶体电子迁移率下降,这很可能是样品g较高的位错缺陷和空位缺陷形成的散射中心所致.因为空位的增加会降低晶格的完整性而引入位错[23],所以对于In束流的增加可导致Ga空位的产生从而降低晶体质量这一推断是比较可信的.本实验中In束流强度稍大造成In原子层覆盖在生长前端,会对Ga原子并入外延层起到阻挡作用,这可能是产生Ga空位的机理.

4 结论

采用分子束外延生长得到(10.2)面摇摆曲线的半高宽为587弧秒的高质量InGaN外延薄膜(In组分约为19%).发现在固定生长温度下材料In组分有一饱和值.在富金属生长区域,即使在Ga束流大于N的等效束流时,仍有In并入外延层;还发现In束流稍大时有利于In组分的均匀性,但会在一定程度上降低外延材料的晶体质量.

[1]Osamura K,Ohtsuki A,Shingu PH,Murakami Y,Nakajima K 1972 Solid State Commun.11 617

[2]Mukai T,Yamadam M,Nakamuras S1999 Jpn.J.Appl.Phys.383976

[3]Nakamura S,Senoh M,Nagahama S I,Iwasa N,Matsushita T 2000 Appl.Phys.Lett.76 22

[4]Jano O,Honsberg C,Asghar A,Nicol D,Ferguson L,Doolittle A,Kurtz S2005 31st IEEEPhotovolatic Specialists Conference Orlando,United Statesof America,Jan.3—7,2005 p37

[5]Zhang D Y,Zheng X H,Li X F,Wu Y Y,Wang H,Wang JF,Yang H 2012 Chin.Phys.B 21 087802

[6]Bhuiyan A G,Hashimoto A,Yamamoto A 2003 J.Appl.Phys.94 2779

[7]Kraus A,Hammadi S,Hisek J,Buss R,Jonen H,Bremers H,Rossow U,Sakalauskas E,Goldhahn R,Hangleiter A 2011 J.Cryst.Growth.323 72

[8]Moseley M,Lowder J,Billing D,Doolittle WA 2010 Appl.Phys.Lett.97 191902

[9]Zhang D Y,Zheng X H,Li X F,Wu Y Y,Wang JF,Yang H 2012 J.Semicond.33 103001

[10]Heying B,Smorchkova L,Poblen C 2000 Appl.Phys.Lett.77 2886

[11]Huang JS,Dong X,Liu X L,Xu Z Y,Ge WK 2003 Acta Phys.Sin.52 2632(in Chinese)[黄劲松,董逊,刘祥林,徐仲英,葛维琨2003物理学报52 2632]

[12]Li SF,Sch¨ormann J,Pawlis A,As D J,Lischaka K 2005 Microelectron.J.36 963

[13]Adelmann C,Langer R,Feuillet G,Daudin B 1999 Appl.Phys.Lett.75 3518

[14]Storm D F 2001 J.Appl.Phys.89 2452

[15]B¨ottcher T,Einfeldt S,Kichner V,Figge S,Heinke H 1998 Appl.Phys.Lett.73 3232

[16]Li SF,Yang H,Xu D P,Zhao D G,Sun X L,Wang Y T,Zhang SM 2000 Chin.J.Semicond.21 549(in Chinese)[李顺峰,杨辉,徐大鹏,赵德刚,孙小玲,王玉田,张书明2000半导体学报21 549]

[17]Bedair SM,Mcintosh FG,Roberts JC,Piner EL,Boutros K S,El-Masry N A 1997 J.Cryst.Growth 178 32

[18]Zhang D Y 2012 Ph.D.Dissertation(Beijing:Graduate University of Chinese Academy of Sciences)(in Chinese)[张东炎2012博士学位论文(北京:中国科学院研究生院)]

[19]Zheng X H,Chen H,Yan Z B,Han Y J,Yu H B,Li D S,Huang Q,Zhou JM 2003 J.Cryst.Growth 255 63

[20]Soh CB,Chua SJ,Lim HF,Chi A Z,Tripathy S,Liu W 2004 J.Appl.Phys.96 1341

[21]Neugebauer J,Van de Walle CG 1996 Appl.Phys.Lett.69 503

[22]Nakamura S,Lwasa N 1992 Jpn.J.Appl.Phys.31 1258

[23]Li Y Z,Xing Y H,Han J,Chen X,Deng X G,Xu C 2012 Chin.J.Luminescence 33 1085(in Chinese)[李影智,邢艳辉,韩军,陈翔,邓旭光,徐晨2012发光学报33 1085]