卧式加工中心工作台回转中心坐标的调整

王文剑 程传伟 郭崇才 徐建立

(山东临沂金星机床有限公司,山东临沂 276017)

随着经济的发展及数控设备的普及,卧式加工中心在机械加工企业中的保有量逐渐多了起来。卧式加工中心从结构上来分,一般分为定柱式和动柱式。在卧式加工中心刚开始发展的时候,采用的结构形态基本是定柱式,制作成本较低,同时便于操作。但缺点是精度稳定性差,十字交叉的两个坐标轴精度相互影响,同时还不能在全行程上进行支撑,从而影响工件的加工精度。动柱式的结构对于以上问题都能解决,故而近年来得到了较为广泛的应用,缺点就是立柱的动态响应较其他两轴大得多[1]。

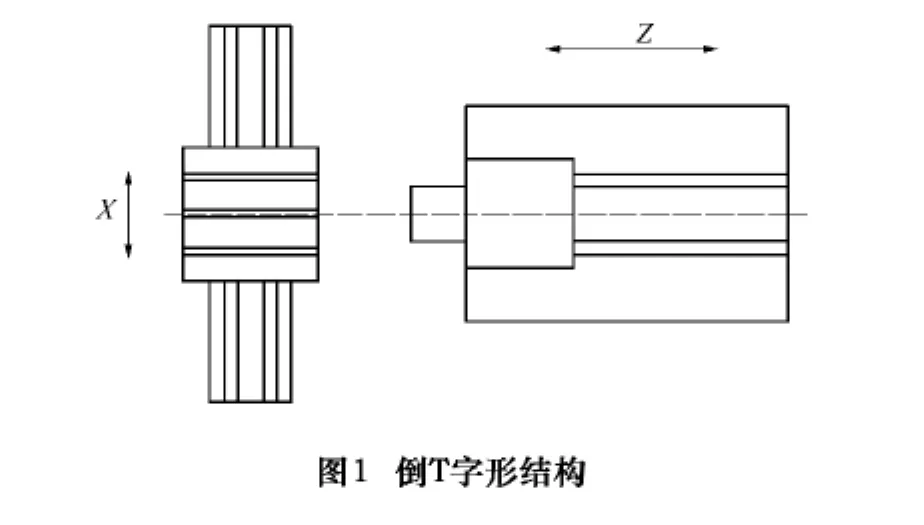

1 动柱式卧加的回转中心

动柱式的卧式加工中心也有两种结构:倒T字形(如图1)和T字形(图2)。无论哪种形式,厂家都会给出一个参数,即工作台回转中心距机床原点的距离(倒T型为主轴回转中心距机床原点的距离)。该参数在加工箱体编程时经常用到,一般是X轴行程的一半。但该数值仅仅是理论尺寸,因为制造的原因,实际尺寸和理论尺寸总是存在一定的误差,不会正好位于其行程的一半。该误差经过工作台回转放大两倍后就较为明显,造成位于两端面的同一轴线孔不同轴。X轴的位置不稳定,造成不必要的废品。解决方法是在理论回转中心位置上镗一通孔,工作台回转180°后用千分表打通孔的跳动。下面以我们在实际应用当中遇到的一台X轴行程为1 000 mm的卧式加工中心(T型结构)为例对以上问题进行说明。

2 理论坐标与实际坐标偏差的几种情况

该加工中心X轴行程为1 000 mm,工作台回转中心距机床原点理论尺寸为500 mm,实际距离X1也可能大(如图3),X2为工作台回转之后的工件孔的坐标,其坐标值为500+2×(X1-500);也可能小(如图4),回转之后的X2坐标值为500-2×(500-X1)。

从图3分析后不难得出如下结论:在X1>500的前提下,工件在500的理论中心位置上加工完孔后,掉转180°其结果如图3中所示X2位置。此时保持X轴不动,在主轴头部安装千分表进行旋转测量孔的跳动,其示值应该是右侧跳动大(从主轴端观察),且跳动值应为4×(X1-500),如图5所示。

同样,在X1<500时,其状况应该是与图5相反,工件旋转后跳动大的一侧应是孔左侧,示值应为4×(500-X1)。下面我们通过对工件进行实际加工来确定回转中心的实际位置。

3 实际加工后调整

在工作台上装夹一工件,移动主轴即X轴的位置使其位于500 mm理论回转中心位置上,镗φ70 mm×300 mm的通孔。镗孔完毕后旋转180°,用千分表打φ70 mm孔的跳动。如果X1=500 mm,则回转后不应存在跳动。经实际检测,孔跳动为0.20 mm,大端位于孔左侧水平方向(如图6),正好符合X1<500的情况,0.20/4=0.05 mm,实际回转中心为 500-0.05=499.95 mm。

将X轴坐标设置为499.95 mm,将镗刀头调大0.10 mm,重新镗削φ70 mm×300 mm的通孔,掉头测量其跳动为0.004 mm,效果非常好。

找出工作台的回转中心后,将正式工件装夹于工作台上,该工件孔φ110 mm、φ95 mm分别位于两端面,要求同轴度0.02 mm,且中间有台阶,必须从两头镗。该工件程序坐标值确定方法如下:如一端加工孔的X轴坐标为X1,则镗另一端孔的坐标为499.95×2-X1。经过连续镗削3次后,每次均用三坐标检验X轴坐标,结果为 0.004 mm、0.003 mm、0,远远小于图纸要求。后经长时间连续生产证明,该方法稳定有效。

同时我们在连续加工中发现了另外一个影响X、Y轴精度的因素,那就是底平面的平面度,后来我们在工艺上增加了精磨要求,同时在装夹工件时在平面上顶上百分表,如装夹变形超过0.01 mm则重新磨底面,这样就完全保证了工件的装夹精度。

[1]沙杰.加工中心结构、调试与维护[M].北京:机械工业出版社,2003.