基于数值模拟缸体浇注系统的设计与优化

张晴朗,苏勇

(合肥工业大学材料科学与工程学院,合肥 230009)

镁合金具有较高的比强度和比弹性模量,良好的刚性、减振性、切削加工性和抗电磁干扰屏蔽性,易于第二次使用等优点[1],成为21世纪汽车用材料的重要组成部分。文中通过对镁合金汽车发动机缸体的充型和凝固过程进行数值模拟,观察金属液进入型腔后的充型过程和凝固规律,对汽车发动机缸体在生产中可能会出现的铸造缺陷,如缩孔、缩松的分布和尺寸进行了预测,并对其浇注系统进行了优化设计。

1 浇注系统设计

1.1 压铸件的结构特征和材料性能分析

文中研究的镁合金汽车发动机缸体的三维实体模型如图1所示,压铸件的的外形轮廓尺寸为491 mm×302 mm×283 mm。此铸件壁厚极不均匀,最大壁厚为40 mm,最小壁厚仅为4 mm,缸体结构十分复杂,铸造难度相当大。该缸体的材质是AZ91D镁合金,内部4个缸筒的材料为AlSi17Cu3。

图1 发动机缸体的三维实体模型Fig.1 Three-dimensional solid model of the engine cylinder body

AZ91D镁合金具有优良的铸造性能、较高的强度和高屈服点,在汽车压铸件上得到了广泛应用。AZ91D镁合金化学成分见表1。材料在650℃左右的一些物理参数值见表2[2]。

表1 AZ91D合金的化学成分(质量分数,%)Table1 Chemical composition of AZ91D alloy

表2 AZ91D物理参数Table2 Physical parameters of AZ91D

1.2 浇注系统的设计

1.2.1 内浇道的设计

内浇道的截面积一般按流量计算法计算,其公式为:

式中:Ag为内浇道截面积,mm2;m为通过内浇口的金属液质量,g;ρ为液态金属的密度,g/cm3;vg为金属液的流速,m/s;t为型腔的充填时间,s[3]。

该缸体压铸件质量为15.2 kg,溢流槽的质量取压铸件的10% ~20%,这里取20%,所以m=18.24 kg。镁合金在650℃时的密度ρ=1.68 g/cm3,vg=60 m/s,计算得到Ag=1058 mm2。内浇口面积确定之后,随之要确定内浇口的厚度和宽度。内浇口厚度一般在1~3 mm之间,这里取3 mm,内浇口的宽度为360 mm。

1.2.2 横浇道设计

横浇道的长度和宽度应在一定取值范围内,若横浇道过薄,则热量损失大;若过厚,则冷却速度缓慢,影响生产率,增大金属的消耗。横浇道长度保持一定,能对金属液起到稳流和导向的作用。横浇道的截面积在任何情况下都要大于内浇口的截面积,这里选择扇形横浇道。根据模具设计手册和设计经验,横浇道的具体尺寸设计如下:横浇道截面积为7200 mm2,横浇道的厚度由直浇道处的45 mm递减到内浇口处的20 mm。

1.2.3 直浇道设计

直浇道由浇口套和分流锥构成,其结构形式因压铸机类型的不同而不同。经过对镁合金缸体结构的分析,结合该压铸件特点,选择卧式冷室压铸机,直接采用其压室作为浇注系统的直浇道,压室直径为120 mm[4]。初始浇注系统的有限元模型如图2所示。

图2 初始浇注系统Fig.2 Initial gating system

2 模拟前处理

2.1 模拟网格模型的建立

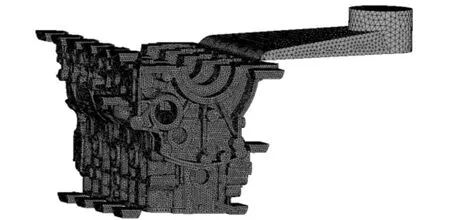

把铸件的三维实体模型从UG6.0以IGS格式导出,使用铸造模拟软件中的网格划分模块对压铸件进行面网格以及体网格划分。要求网格均匀,单元总数适当。在不影响模拟结果的情况下,为了减少计算时间,模型的浇注系统和溢流槽部位的网格尺寸比铸件本体大1倍。文中主要研究镁合金压铸过程中的流场和温度场情况,因此模具不是重点计算对象[5]。压铸件模型网格划分后的有限元模型中,体网格节点数为424362,单元数为1949204,如图3所示。

图3 铸件有限元模型Fig.3 Finite element model of casting

2.2 压铸工艺参数的选择

影响压铸件质量的压铸工艺参数有许多。文中主要研究的压铸工艺参数包括压射速度、模具预热温度、金属液浇注温度等。压铸工艺参数对保证铸件质量和发挥压铸机的最大生产率有着重要影响。该试验研究的主要工艺参数:浇注温度为670℃,模具预热温度为220℃,压射速度为8.5 m/s。

3 模拟结果的分析与浇注系统的优化

3.1 初始浇注系统模拟结果分析

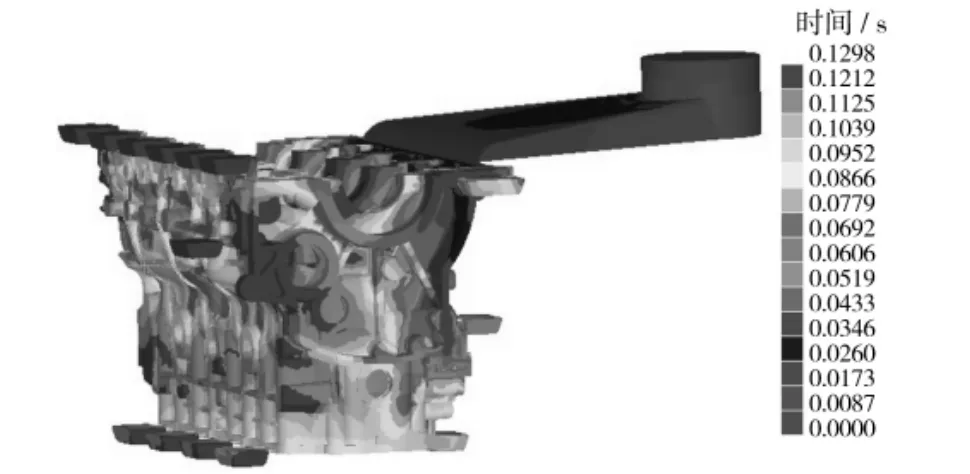

图4 充型所用时间Fig.4 The filling time

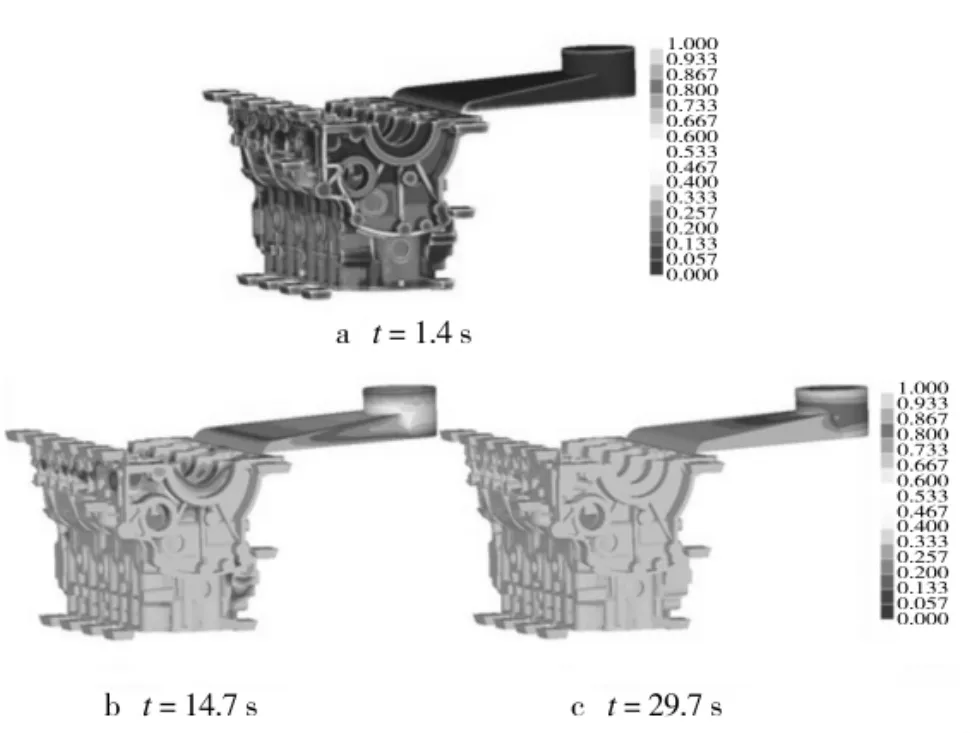

图5 初始浇注系统的充型状态Fig.5 The filling state of initial gating system

初始浇注系统金属液充满型腔所用的时间如图4所示,整个充型过程耗时0.13 s,初始浇注系统金属液在各时段充型型腔的状态如图5所示。金属液先充满浇注系统,大约在0.02 s时通过内浇口进入模具型腔。金属液进入型腔后,沿缸体的壁部由上往下充型。由图5b可观察到,金属液在4个缸筒处的流动受阻,分别由缸筒的两边环绕充填,两股金属液在缸筒的另一面汇合。由于金属液在此汇合,前端金属液易形成涡流现象,因而可以预测在该汇合处出现气孔或氧化夹杂等缺陷的倾向较大[6]。待金属液平稳进入型腔后,开始沿着铸件散开,最后充填溢流槽。在充型过程中金属液温度场分布比较合理,金属液温度保持在AZ91D的液相线595℃以上,保持了良好的流动性,这样就保证了金属液在整个充型过程顺利充型,且铸件不存在欠铸缺陷,金属液充满型腔前不会提前凝固。

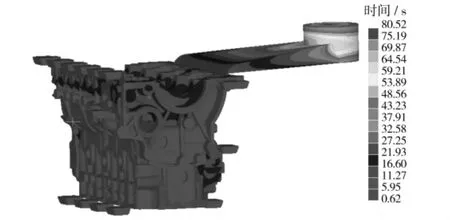

图6 铸件各部位凝固时间Fig.6 Solidification time of each part of the casting

金属液在整个型腔充型完成后凝固。铸件充型结束后各部位的凝固时间如图6所示,从总体上看,压铸件达到完全凝固时所需要的时间为80.52 s。铸件在不同凝固时间的固相率如图7所示。由图7可以看出铸件的凝固顺序,发现在最大厚壁处存在孤立液相区。由于金属液在铸件薄壁处先凝固而溢流槽又先于厚壁区凝固,因而阻碍了其对该液相区的补缩作用,该区域易形成缩孔缩松。由图6、图7可以看出,厚度均匀的缸体壁部和溢流槽最先凝固,接着是铸件内部,浇注系统的凝固时间最长。

图7 不同凝固时间的固相率Fig.7 The solid fractions of different solidification times

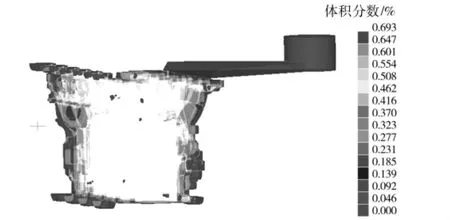

缩孔是铸件在凝固初期由于补缩不良而产生的封闭或敞露的孔洞,形状极不规则,孔壁粗糙并带有枝状晶。初始浇注系统下形成缩孔、缩松的位置和尺寸如图8所示,深色是存在缩孔缩松的区域,颜色对应右侧色标可查出相应的缩孔体积分数值。

图8 铸件缩孔缩松Fig.8 Shrinkage porosity of casting

3.2 浇注系统的优化

3.2.1 浇注系统的改进

由图8可以看出,铸件缩孔缩松较多且分布集中,浇注系统中很小的几何差异都可能导致铸件质量很大的不同。为了减少铸件的缩孔缩松缺陷,对铸件的浇注系统进行了改进。改进后的浇注系统如图9所示,内浇道的尺寸不变,横浇道改用平直形,厚度为20 mm。

3.2.2 改进后的浇注系统模拟结果分析

工艺参数不变,对改进后的浇注系统模型进行数值模拟,所得缩孔缩松结果如图10所示。

图9 改进后的浇注系统Fig.9 Improved gating system

图10 改进后浇注系统的缩孔缩松Fig.10 Shrinkage porosity of improved gating system

缩孔缩松的最大体积分数约为0.693%,其位置在溢流槽,对铸件的质量影响不大。相对于初始浇注系统,改进后缩孔缩松较少,且分布较分散,明显地改善了铸件的质量。

4 结语

笔者针对镁合金发动机缸体的结构特点,合理设计了缸体浇注系统,并利用铸造分析软件对其充型和凝固过程进行了模拟,得出下列结论。

1)金属液通过优化后的浇注系统进入铸件模型后,按顺序平稳充填型腔,溢流槽是整个铸件最后填充的部位。充型过程中没有金属液飞溅,不存在欠铸和浇不足现象,充型结束前没有凝固出现。

2)浇注系统形状和几何尺寸对金属液的充型和铸件的质量有着重要影响。浇注系统中很小的几何差异都可能导致铸件质量很大的不同。对浇注系统尺寸进行优化可以大大提高压铸件质量。

[1]谭建波,张国青.镁合金压铸的现状及发展趋势[J].热加工工艺,2002(3):57-59.

[2]庄一强,马晓春.基于数值模拟的镁合金仪表盖浇注系统的设计与优化[J].特种铸造及有色合金,2010,30(10):905-909.

[3]吴春苗.压铸实用技术[M].广东:科技出版社,2003.

[4]张晓晨.基于CAE的铝及镁合金壳形件压铸工艺分析与优化[D].哈尔滨:哈尔滨理工大学,2009.

[5]李日.铸造工艺仿真ProCAST从入门到精通[M].北京:中国水利水电出版社,2010.

[6]孙林,苏勇,王东岭,等.基于数值模拟的缸体压铸浇注系统位置选择[J].特种铸造及有色合金,2010,30(1):62-64.