造桥机结构的有限元仿真分析

张建超, 王 军, 刘 涛, 路永婕

(1. 石家庄铁道大学工程训练中心,河北 石家庄 050043;2. 石家庄铁道大学 机械工程学院,河北 石家庄 050043;

3. 北京自动化控制设备研究所,北京 100074)

造桥机结构的有限元仿真分析

张建超1, 王 军2, 刘 涛3, 路永婕2

(1. 石家庄铁道大学工程训练中心,河北 石家庄 050043;2. 石家庄铁道大学 机械工程学院,河北 石家庄 050043;

3. 北京自动化控制设备研究所,北京 100074)

为了研究造桥机的静力学性能,利用ANSYS有限元软件对造桥机进行有限元分析,并对造桥机进行静力学试验。首先介绍了造桥机的整体结构和工作原理,然后建立造桥机的有限元模型,接下来对造桥机的移机就位、制梁前、制梁和调移下导梁等具有代表性的工况进行静力学性能仿真分析,并对分析结果进行详细的论述。最后,对造桥机进行一系列静力学性能试验,结果表明:利用ANSYS对造桥机进行的静力学性能分析结果与试验结果较为吻合,对造桥机的设计和生产具有积极的指导意义。

造桥机;有限元;ANSYS;仿真分析

造桥机是对混凝土PC梁进行逐孔现场浇注的施工机械设备,它利用钢桁梁或钢箱梁作为临时支撑梁,可一次完成一跨梁体混凝土的浇注,并可在桥位逐跨现浇梁体混凝土后,能顺桥轴线纵向移动,也称为移动模架系统(Movable Support System,简写MSS),具有性能稳定、安全可靠、标准化作业自动化程度高、防护措施完善等特点,在铁路和公路桥梁的施工中得到迅速发展和广泛应用[1,2]。系统地研究造桥机结构的刚度与强度对确保施工安全、造桥机的有效利用都有着重要的理论与实践意义。

在传统的结构设计计算中,采用的方法大多是依据经验和简化计算做出初步的设计,由此制造出样机再进行改进,这种用样品试验来指导设计的方法存在诸多的局限性。本文利用大型有限元计算软件ANSYS为分析计算工具,并根据造桥机的结构和施工原理,建立了造桥机三维有限元分析模型,详细分析了造桥机在制梁和移行过程中多种工况的载荷,主要针对造桥机的主梁等部件进行了强度、刚度的计算,给出了计算结果,并对其主要性能指标进行了试验检测,完成了应力测试,获得了大量实测数据,其测试值与有限元计算值吻合的较好,这表明测试和有限元分析法是可靠的[3]。

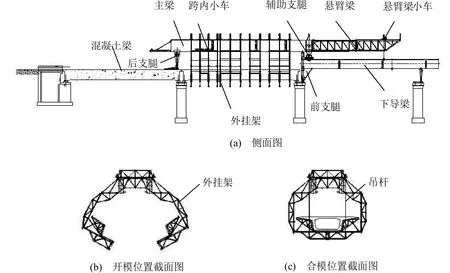

图1 造桥机整体结构简图

1 整体结构与工作原理

1.1 整体结构

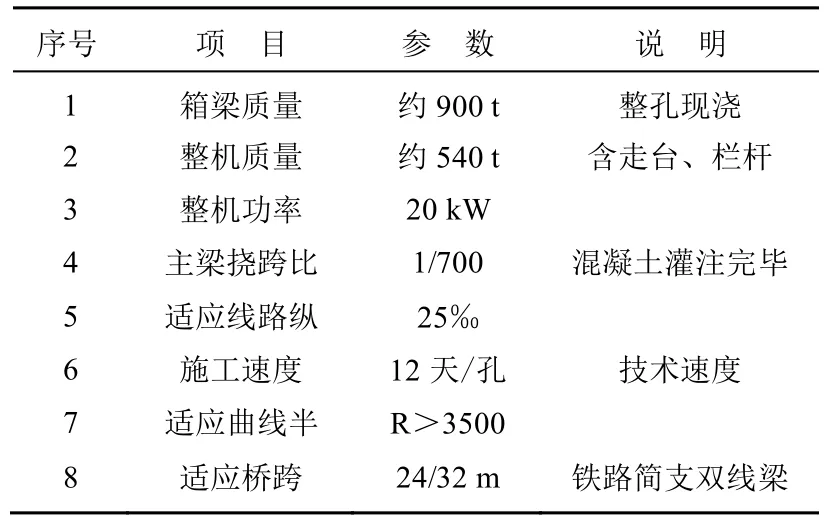

本文所研究的上行式双导梁造桥机结构由主梁、下导梁、悬臂梁、外挂架、支腿(包括前、后支腿、辅助支腿)、跨内小车、悬臂梁小车、底侧模、内模以及液压电器系统等部分组成。造桥机主要技术参数,如表1所示,整体结构简图,如图1所示。

表1 造桥机主要技术参数

1.2 工作原理

造桥机结构庞大,使用工况也很复杂,但可以按照造桥机的工作原理将其使用工况进行简化。本文主要考虑以下具有代表性的4种工况:

1) 移机就位工况:主机前移到首跨(下一跨)位置,主梁前支腿支撑于桥墩垫石上,跨内小车吊起下导梁,准备前移下导梁;

2) 制梁前工况:下导梁前移,将梁前支腿支撑于桥墩上,后支腿支撑于桥台上,合拢外挂架,放下吊杆,调整标高,装端模;

3) 制梁工况:完成浇筑混凝土,捣固,养护,拆端模、脱侧模。初张拉后脱底模;

4) 调移下导梁工况:解开外挂架中部联接,张开外挂架,主机前移到下一跨的位置。

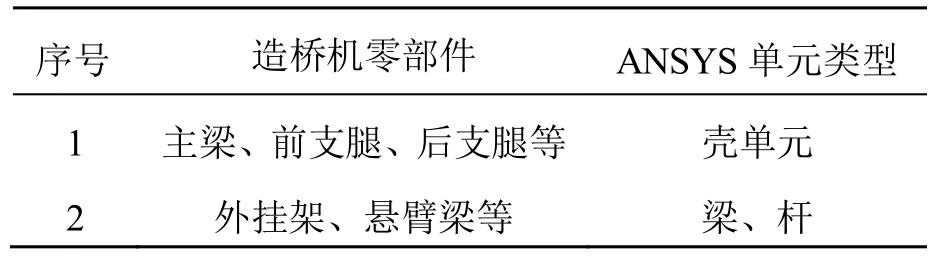

2 造桥机的ANSYS建模

2.1 几何建模

根据造桥机的特定结构,特别是主梁内部还设有多排联接杆件,经过多次分析、计算,确定对造桥机各个零部件分别采用梁和壳等ANSYS单元类型进行几何建模。梁和壳单元不仅可以模拟弹性和小变形的线性行为,而且可以模拟各种材料非线性(超弹性、塑性、蠕变等)、几何非线性(大变形、应力刚化等)和动力学行为[4]。造桥机的ANSYS几何建模单元类型,如表2所示。

表2 造桥机的ANSYS几何建模单元类型

同时,为简化计算,在几何建模时对造桥机结构进行适当简化,如:不考虑焊接处材料变化;主梁与横梁的螺栓联接简化为glue命令粘接;忽略一些圆孔、倒角等细节特征;省略混凝土梁以及内模等结构模型的建立,而将其计算后的载荷直接施加在外挂架的相应部位。

2.2 确定约束条件

在计算模型施加约束条件时要考虑多方面因素,以保证计算结果的准确性。本文在造桥机的约束条件上主要进行以下两方面处理:

1) 对主梁模型约束时须保证结构受力与实际工况相同,并尽量避免局部应力集中。由此,在约束时做如下处理:主梁与后支腿间的螺栓结构采用刚性连接;主梁与前支腿的销连接处理为销轴铰接;前、后支腿与桥台的支撑座在建模时确定为球铰连接。

2) 在对造桥机进行力学分析前,必须消除结构中的刚体位移,以保证结构总体刚度矩阵非奇异。而外挂架与主梁之间为销连接,致使外挂架出现横向位移,因此,在建模时将此处的相应自由度进行约束。

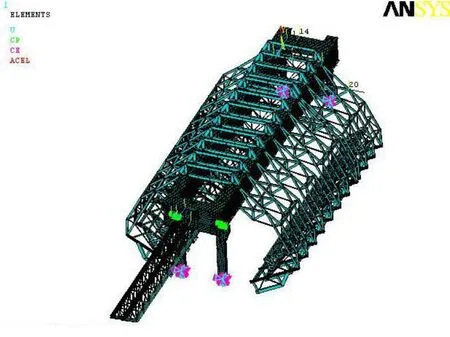

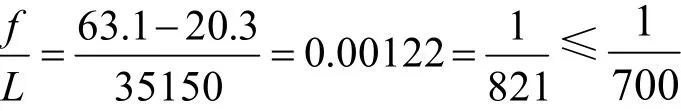

造桥机的ANSYS有限元模型,如图2所示。

图2 造桥机的ANSYS几何模型

2.3 荷载的处理

对于造桥机所受外载荷的处理,是将作用在造桥机上的载荷简化为等效载荷加到相应部位上。

1) 造桥机的自重:在前处理程序中输入材料的密度,在求解程序中输入重力加速度,程序便根据所输入的单元截面形状、实常数等信息,自动将其处理为分布载荷加载到结构上。

2) 混凝土梁以及内模等重量:将其简化为集中载荷和均布荷载,通过计算后直接施加在外挂架的相应部位上。

3) 风载:考虑风引起的附加横向力的影响,将计算后得到的作用在主梁、挂架、外模(混凝土梁片)以及悬臂梁等部件上的风载,施加到相应的位置。

3 性能仿真分析

3.1 移机就位工况

造桥机移机就位,横向挂架上仅安装有底侧模,而内模、混凝土梁的底腹板及顶板钢筋笼没有安装。在移机就位工况中,模型载荷仅考虑造桥机主梁部分(包括前后支腿与悬臂梁)、前后支腿、外挂架、底侧模自重。由于在建模时没有底侧模,因此,在加载时对底侧模板做如下处理:侧模板的重量直接以均布荷载的方式加载到侧模支架上。造桥机移机就位工况应力图,如图3所示。

图3 造桥机移机就位工况应力图

由仿真结果可知,主梁在跨中上桁架支点位置出现最大应力值 105.4MPa,主梁垂向最大位移值为 19.2mm;主梁后支腿与主梁联结部位、后支腿局部拐角处出现应力集中,达到 183.6 MPa;挂架系统最大拉应力为63.2MPa,出现在外挂架的拉杆上。

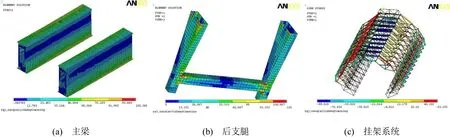

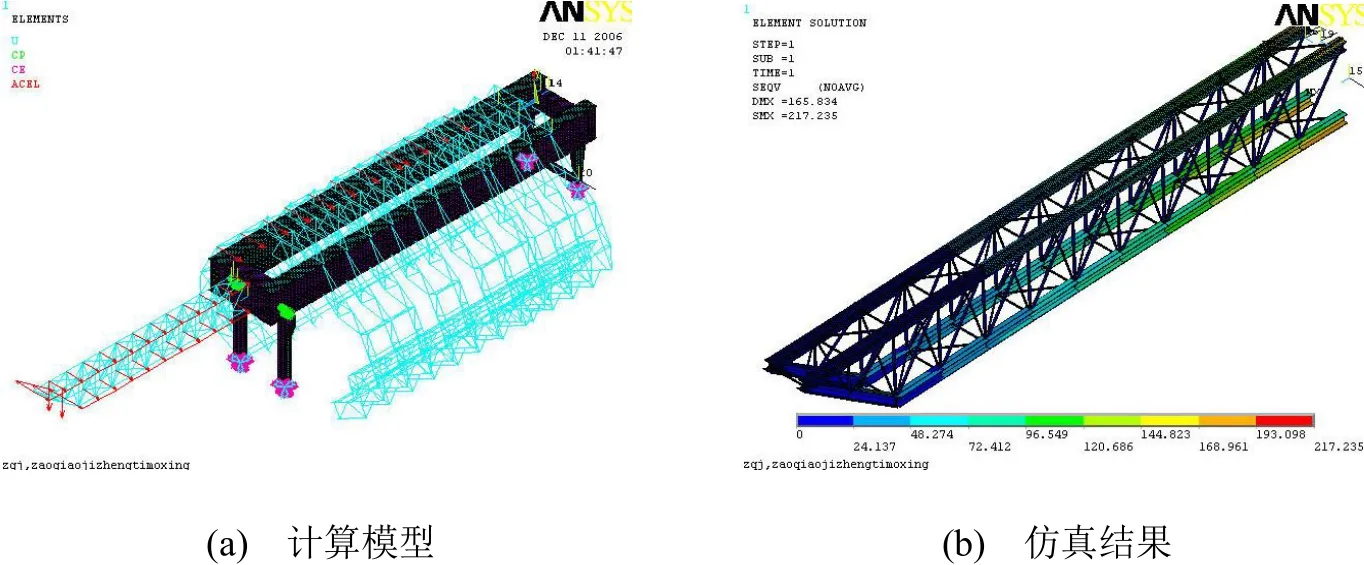

3.2 制梁前工况

图4 造桥机制梁前工况力学仿真结果

造桥机在制梁前,将两侧挂架(包括底侧模)连接为一体,混凝土梁的底腹板及顶板钢筋笼捆扎完毕,并且内模已安装就位,吊杆尚未安装。在载荷分析时对单片挂架受力作出以下处理:侧模板的重量直接以均布荷载加载到侧模支架;单根挂架分担的底腹板钢筋笼重量以均布荷载方式加载到外挂架水平梁中间段;上顶板钢筋笼以集中荷载的方式作用于外挂架水平梁上。

此种工况下,中间的吊杆还没有安装,混凝土梁的底腹板及顶板钢筋笼和内模的自重完全由外挂架来承担,对于外挂架部分杆件来说,有可能出现最大应力。造桥机制梁前工况力学仿真结果,如图4所示。

造桥机主梁下挠度是一个重要数据:其一,是作为主梁刚度设计方面的必要参数,同时也是必要检算;其二,为保证制造的混凝土梁满足工艺的变形要求,需要在制梁前调整底侧模板的标高,主梁的下挠度是保证实现上述目标的重要依据。经分析计算可知,主梁部分垂向下挠量为20.3mm。

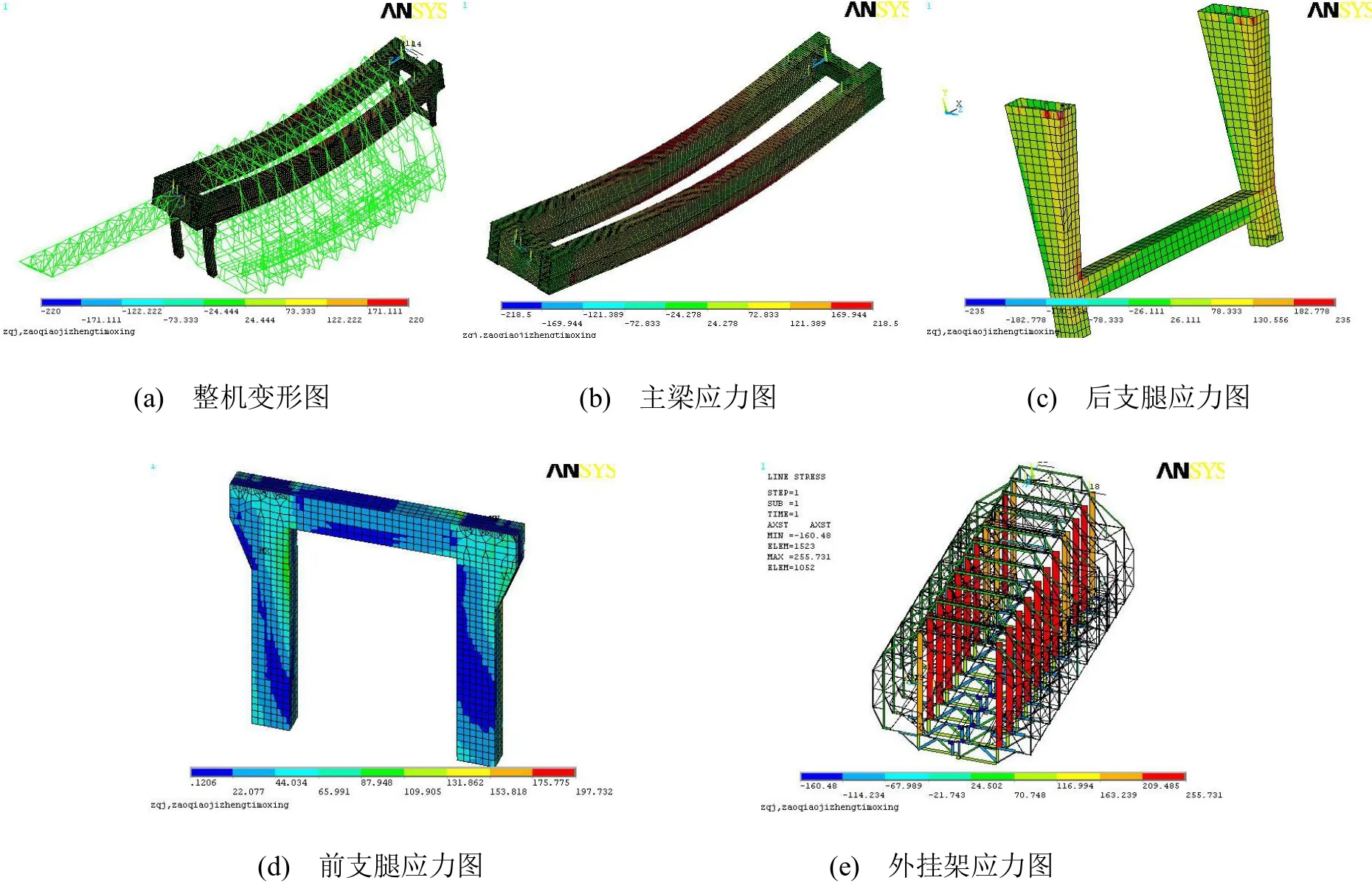

3.3 制梁工况

在该工况下浇注梁体混凝土,全部混凝土及钢筋笼重量由外挂架和吊杆承担。对单片挂架受力作出以下处理:侧模上部混凝土的重量直接以均布荷载的方式加载到侧模支架上;底模顶部的混凝土以均布荷载的方式加载到外挂架水平梁中间段上;内模顶部混凝土重量以集中载荷加载到外挂架水平梁上。

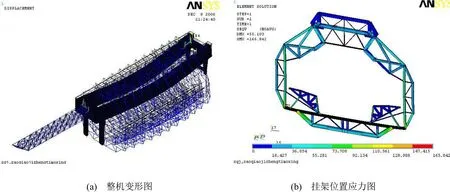

造桥机制梁工况力学仿真结果,如图5所示。

图5 造桥机制梁工况力学仿真结果

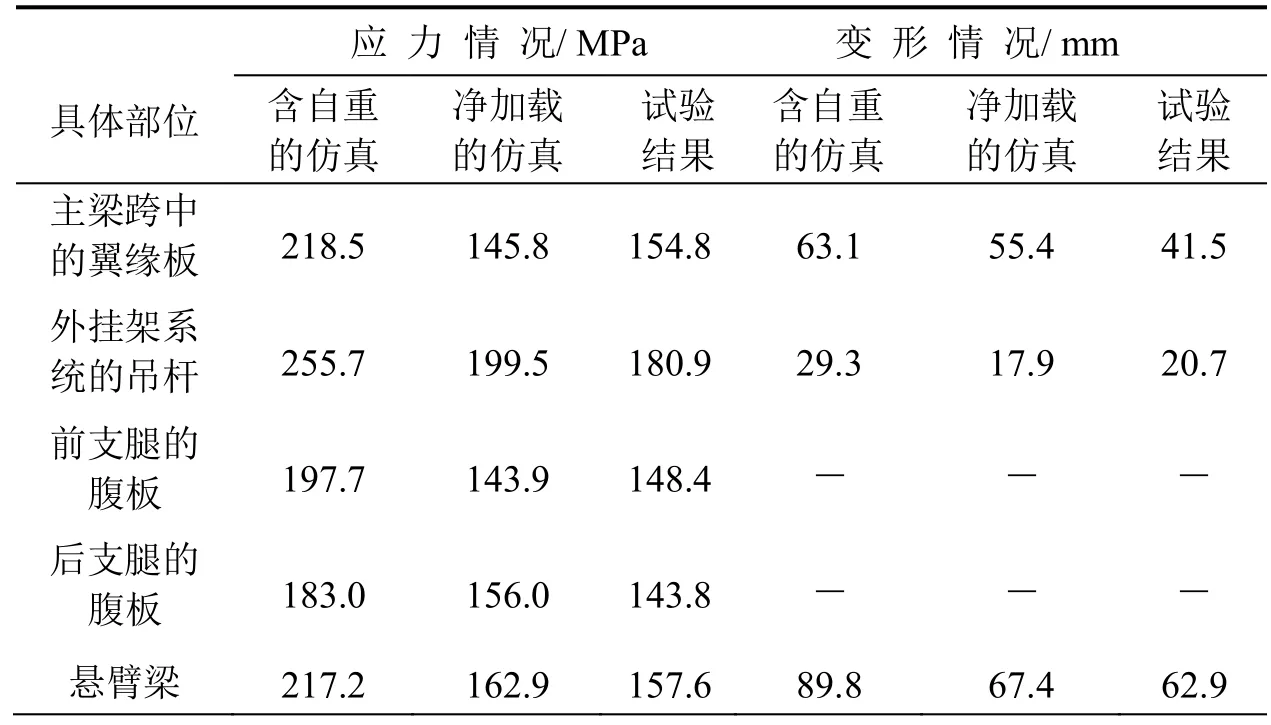

由分析计算结果可知,主梁最大应力出现在跨中的下翼缘板和上翼缘板,均小于218.5 MPa,在允许应力范围内。并且可知,制梁工况主梁下挠量为63.1 mm,而制梁前工况的主梁下挠量为20.3 mm,那么,在制梁工况时,混凝土自重使主梁产生的垂直静挠度f与主梁跨度L的关系为

前后支腿应力最大值分别为 197.7 MPa、183MPa,外挂架最大拉应力发生在吊杆上,为255.7 MPa,均在允许范围内,满足相关规范要求[5]。

图 6 造桥机调移下导梁工况计算模型和仿真结果

3.4 调移下导梁工况

制梁结束后,造桥机前移到下一跨前,需要调移下导梁,此时悬臂梁小车吊起下导梁,走至悬臂梁末端,即将放于桥台。与前3个工况不同的是,此工况中研究的主体是悬臂梁,因此将载荷直接加载到悬臂梁的侧架关键点上。造桥机调移下导梁工况计算模型和仿真结果,如图6所示。

由分析结果可知,最大应力发生在悬臂根部,值为217.2 MPa,在应力范围内。悬臂梁最大变形量为89.8 mm,为悬臂梁受弯的下挠量、前后支腿以及主梁及挂架系统自重引起的翘度等多个因素的总和,满足要求[6]。

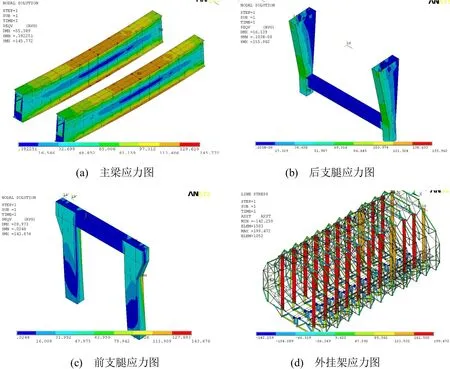

3.5 净加载试验工况

图7 净加载试验工况仿真结果

为检验造桥机的静力学性能,同时验证ANSYS仿真分析结果的正确性,对造桥机进行一系列的预压静载试验,但是,前4个工况的结果不能直接用于与试验结果相对比。因为试验应变片是在造桥机组装完毕后贴装的,不能计入造桥机结构自重所产生的应力和变形。由此,需模拟预压试验工况,对主机加载混凝土梁及内模的重量,而不再加载造桥机自重,并且试验期间无风,亦不考虑风载。该净加载试验工况的计算结果,如图7所示,应力、变形结果,如表3所示。

表3 试验结果与仿真分析结果的对比

4 试验验证

4.1 试验内容

本次试验主要测量内容为移动模架式造桥机在各个载荷下的变形性能及特征截面上板件、杆件的应力状态。以主机静载试验为例,具体的试验步骤如下:(1)进行模架开合试验,检查机电系统工作情况;(2)外模合拢并连接底模下的挂架系统,测量水平横梁上5个位置的标高,并调节各个吊点在同一水平面上;(3)分阶段加载至 60%、80%、100%和 110%,测量水平横梁上5个位置的标高和主梁的变形,并检测主梁、前后支腿、外挂架水平横梁等重要部位的应力情况;(4)分别卸载10%、20%、40%,最后完全卸载,分别测量各阶段对应的检测项目。

主梁等各部分变形量可采用水准仪测量,杆件应力的测量则采用应力测试技术,即通过测量应变片阻值,来算出钢材所受力的大小及方向。造桥机实物图,如图8所示,应变仪实物接线图,如图9所示。

图8 造桥机实物图

4.2 试验结果

按照如上所述的试验内容和步骤,对造桥机进行一系列的静力学预压试验,测量出相应的变形量和应力。表3中分别列出了考虑自重、净加载仿真结果和预压试验结果,可以看出试验结果与仿真分析结果较为吻合。试验结果与仿真分析结果之间的偏差主要来源是仿真模型材料特性、几何简化方法的选择、数值计算本身以及造桥机大型部件安装时产生的应力与变形未能完全消除等因素引起的误差。

5 结 论

本文利用ANSYS有限元分析软件,对造桥机的移机就位、制梁前、制梁和调移下导梁等具有代表性的工况进行详细的静力学性能仿真分析,并对造桥机进行一系列静力学性能试验。结果表明,通过合理设置计算参数,利用 ANSYS有限元分析软件可以正确的模拟计算造桥机在静力载荷作用下的力学性能,对造桥机的设计和生产具有积极的指导意义。

[1]刘家锋, 叶 娟. 我国铁路客运专线桥梁移动模架施工方法[J]. 中国铁道科学, 2009, (1):36-40.

[2]王 军, 张建超, 赵利颇. 我国造桥机的发展类型与典型结构[J]. 建筑机械, 2010, (2):77-79, 82.

[3]冯桂珍, 王大鸣, 等. 基于VRML的移动模架造桥机的动态模拟[J]. 工程图学学报, 2010, 31(2),139-143.

[4]周平槐. 大跨度箱形变截面钢拱结构的受力性能研究[D]. 杭州:浙江大学, 2005.

[5]GB50017-2003,钢结构设计规范[S].

[6]GB/T3811-2008,起重机设计规范[S].

Simulation Analysis of Movable Support System Based on ANSYS

Zhang Jianchao1, Wang Jun2, Liu Tao3, Lu Yongjie2

( 1. Engineering Training Center, Shijiazhuang Tiedao University, Shijiazhuang Hebei 050043, China;2. School of Mechanical Engineering, Shijiazhuang Tiedao University, Shijiazhuang Hebei 050043, China;3. Beijing Automatic Control and Equipment Institute, Beijing 100074, China )

To study the static mechanics performance of Movable Support System, the finite element analysis is needed based on ANSYS software and a series of static mechanics tests are completed for it. Firstly, the paper introduces the integral structure and working principle of Movable Support System, establishes its finite element model, then analyzes its static mechanics performance of typical working conditions such as positioning, making beam preparation, making beam and moving guide beam, and the analysis results are discussed in details. Finally, a series of static mechanics tests are completed. Test results and performance analysis results based on ANSYS are found to be consistent. The result demonstrates that the analysis method for the design and production of Movable Support System will exert positive guidance.

movable support system; finite element; ANSYS; simulation analysis

TU 311.3

A

2095-302X (2013)04-0098-07

2012-09-12;定稿日期:2013-01-29

国家自然基金青年基金项目(11102121);河北省教育厅基金项目(Q2012113)

张建超(1977-),男,河北唐山人,讲师,硕士,主要研究方向为机械结构设计与理论研究。E-mail:zhangjianchao@yeah.net