均衡凝固工艺在压力机飞轮铸造上的应用

张怀敏 杨东明

(辽阳锻压机床股份有限公司,辽宁111000)

在铸造界曾经普遍认为铸件的工艺设计应符合同时凝固和顺序凝固的原则,为了防止铸件产生缩松应在铸件的热节处增加补缩冒口。而且模数必须大于铸件的热节圆尺寸,使冒口晚于铸件热节凝固,从而保证铸件得到很好的补缩。我们的早期工艺就是依据此原则设计的,在生产实践中废品率较高,很难得到推广应用。

根据近年来逐渐兴起的均衡凝固的理论,灰铸铁件不应在热节处设计放大冒口进行补缩。铸件本身有自补缩作用,铸件在凝固过程中仅需有限补缩就能满足铸造的要求。均衡凝固及自补缩对某类铸件而言还可以实现无冒口铸造,依据这一原则而设计的飞轮铸造工艺,在生产中取得了良好效果。

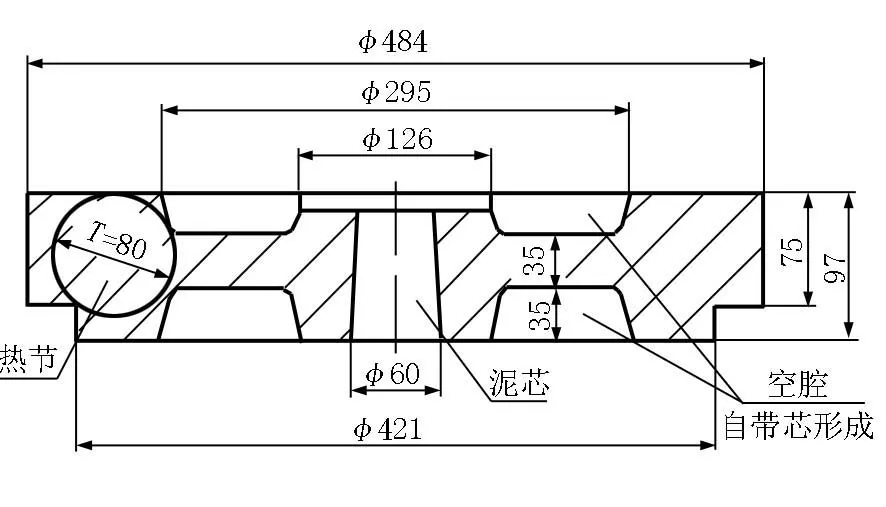

图1 飞轮结构Figure 1 The structure of flywheel

1 飞轮结构特点

飞轮材质为HT200,重约90 kg,属于厚壁铸铁件,最大直径∅484 mm,最大壁厚94.5 mm,最小壁厚27 mm,热节圆直径80 mm,热节处在轮缘,见图1。

2 原始工艺及其问题

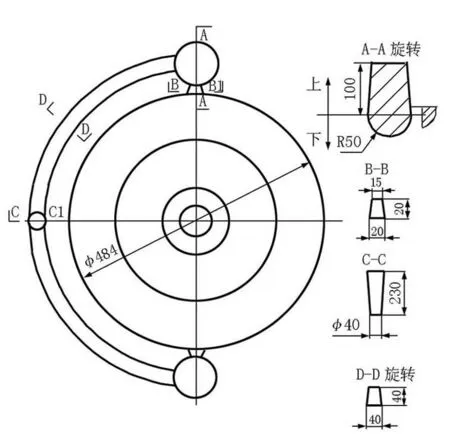

图2所示为该飞轮原始铸造工艺。为保证铸件完好、致密,铸件轮缘处设计了2个直径为∅100 mm的边冒口用以对热节进行补缩。为了增强冒口的补缩效果,还将内浇口与冒口颈进行了重合处理。铁水直接由冒口颈进入铸型,实际生产中由于冒口颈缩松缩孔严重,铸件废品率极高。

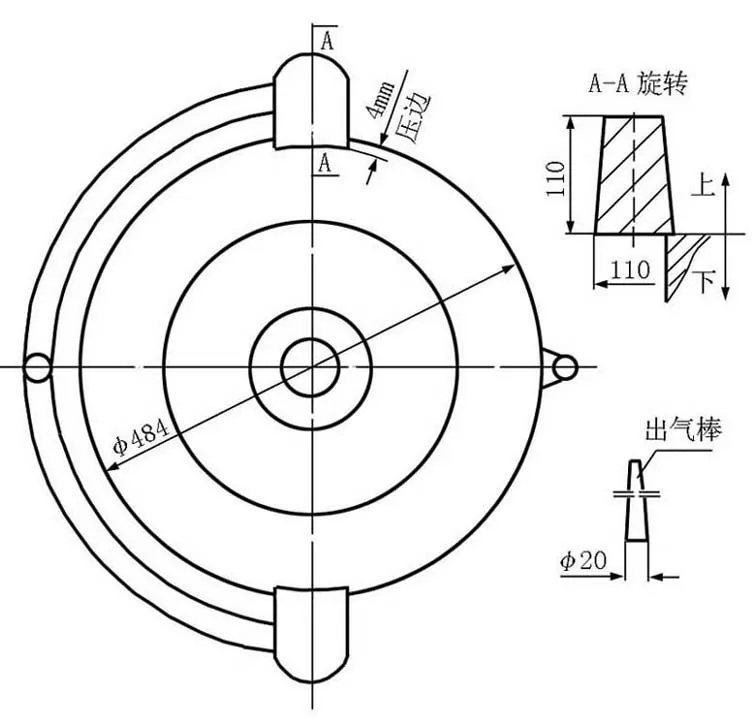

我们当初粗浅地认为废品率高的症结在于边冒口补缩能力差造成了大量缩孔、缩松,因此我们曾经改进工艺如图 3所示。将冒口扩大到∅110 mm,铸件整体被放入下箱,并把原侧冒口改成压边冒口,用以提高铸件的补缩能力。该方法在实践中并未收到满意效果,在冒口压缝处仍有大量缩孔、缩松,废品率依然很高。

图2 飞轮原始铸造工艺Figure 2 Original casting processes of flywheel

图3 飞轮前期改进铸造工艺Figure 3 Early improved casting processes of flywheel

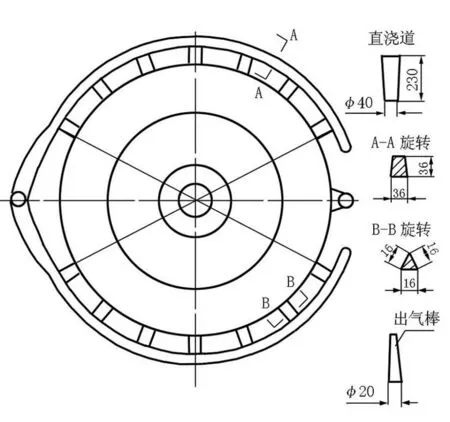

图4 飞轮新铸造工艺Figure 4 New casting processes of flywheel

3 原始工艺失败原因分析

我们分析铸造失败的主要原因在于以下几方面:

(1)该飞轮是厚大件,原工艺用两个较小内浇口进铁水,使热量过于集中,大量高温铁水使内浇口附近局部严重过热,该部位的凝固时间因此被大大延长。

(2)原工艺按照传统补缩观点,在轮缘处(热节处)设置两个大冒口,使铸件产生接触热节。

(3)冒口颈、内浇口和热节三者的重合及重叠使该热节部位的局部过热更为严重,热量扩散更为困难。

原工艺由于在内浇口附近形成严重的局部过热,冒口又不能在凝固后期对该处进行补缩,导致在该处形成缩孔、缩松等缺陷。

4 新工艺及其优点

图4为依据均衡凝固理论设计的该铸件新工艺。该工艺的特点在于取消了两个大冒口,采用若干个三角形内浇口分散进铁水,以此消除局部过热现象,铸件的补缩由浇注系统完成。同时注意增加砂型的表面强度,提高铸件的自补缩能力,使铸件能较好完成均衡凝固。这个工艺投产后,取得了良好效果,废品率下降了三分之一。尽管如此,废品率依旧较高,顶平面缩凹现象也时有发生。

在此基础上,我们又将内浇道长度由20 mm缩短到10 mm,以更好提高浇注系统的补缩能力,改进后取得了满意效果。生产实践证明,改进后的工艺使飞轮铸件的废品率一直保持在5%以下,缩松、缩凹类缺陷也基本消失,工艺出品率由原来的60%提高到90%,而且此工艺应用于其它种类飞轮和圆盘状铸件也取得了满意的效果。

5 结论

5.1 中小型飞轮及类似的灰铸铁件,不宜采用热节处开设大冒口补缩的工艺,否则在冒口根部或内浇口附近易形成缩松等缺陷。

5.2 中小型飞轮及类似的灰铸铁件完全可以采用均衡凝固的方法实现无冒口铸造,采用此铸造工艺后可大大提高工艺出品率,降低铸件废品率。

5.3 工艺设计中应注意以下几个问题:

(1)设计时应充分考虑铸件的液态补缩,直、横、内浇道不宜过矮过小,内浇口不宜离铸件过远,否则易造成缺陷,一般控制在10 mm~15 mm的间距;

(2)设计时应采用多道内浇口、分散进铁水的工艺,特别是对于厚大件,可防止在内浇口附近形成局部过热而产生缩松;

(3)铸型应当保持一定刚度。