聚酯反应器马氏体不锈钢细长主轴的研制生产

高宏生 王怡群 马军平 王海珍 高全德 王晓飞

(中原特钢股份有限公司,河南459008)

聚酯工程用马氏体不锈钢细长主轴是工程关键设备——卧式圆盘反应器的心脏部件,长度在8 m~12 m,细长比(L/D)超过30。它在高温、低压、弯矩、扭矩和腐蚀介质条件下工作,要求沿轴线方向具有较高的化学和物理均匀一致性,具有良好的抗弯曲、抗断裂、抗疲劳、抗蠕变、抗松弛和抗腐蚀等性能。

1 聚酯反应器马氏体不锈钢细长主轴制造难点

(1)聚酯反应器马氏体不锈钢细长主轴选用DIN1.4122钢,化学成分要求见表1。

DIN1.4122钢为马氏体不锈钢,若浇铸20 t~30 t的大钢锭,有一系列问题。比如,表面质量差,锻造前需进行表面精整,即使这样表面精整锻造性能也不好;高铬钢水粘度大,长时间浇铸过程中钢水受耐火材料污染严重,夹杂物难以分离而容易卷带存留锭中;由于合金含量接近20%,高合金钢水在自然冷却条件下凝固成大钢锭,会出现严重的偏析和沉积锥[1]等。

(2)非金属夹杂物等级(按GB/T10561标准评定):A+B+C+D≤3.0。使用工况要求钢质具有高的纯净度。但不锈钢钢液粘,夹杂物不易

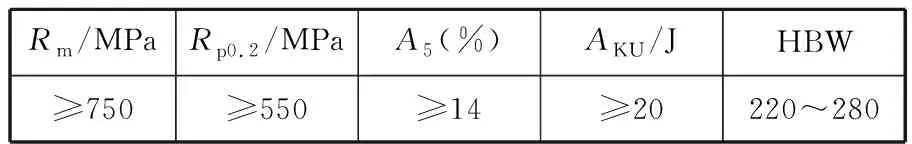

(3)马氏体不锈钢细长主轴采取调质状态交货,显微金相组织为回火索氏体+铁素体+少量颗粒碳化物。颗粒碳化物在组织中呈弥散分布,不得出现沿晶界网状分布的碳化物析出相。调质后的力学性能要求见表2。

表1 主轴用DIN1.4122钢化学成分(质量分数,%)Table 1 Chemical composition of DIN1.4122 steel used for main shaft (mass fraction,%)

表2 主轴调质后的力学性能Table 2 Mechanical properties after main shaft quenching and tempering

注:表中冲击功是3个标准试样的冲击功平均值,允许一个试样的冲击功小于规定值,但不得小于规定值的70%。

从表2可以看出,主轴对材料的冶金质量和性能要求极其苛刻。主轴材料是一种高强度的脆性材料,但用户除了要求高强度外,还额外提出了高韧性指标,并对金相组织也做出了严格限制。由于主轴用DIN1.4122钢含有较多的碳化物形成元素,在钢液凝固过程中接近共晶的碳化物易聚集,降低钢的塑韧性。为提高此钢的塑韧性,应努力提高钢的纯净度、均匀性,并细化晶粒。

2 制造工艺研究

2.1 纯净度控制

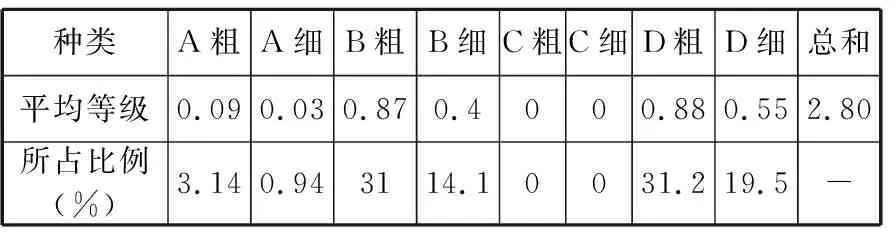

统计我公司电渣重熔H13钢142炉284个试样的夹杂物检验结果发现:A+B+C+D≤2.5的占48%,A+B+C+D≤3.0的占69%,142炉试样平均检验结果见表3。

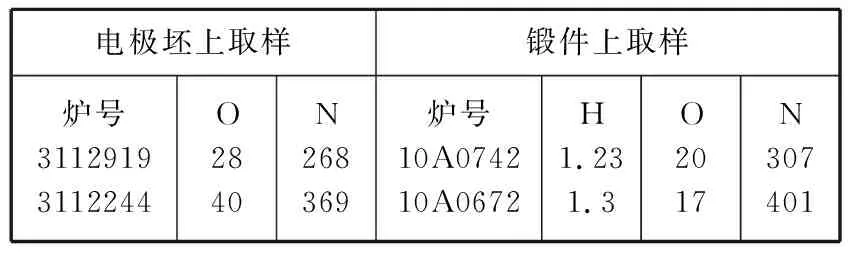

从表3可以看出,B类和D类夹杂物占夹杂物总量的95.8%,B类夹杂物为氧化铝,主要是用铝脱氧的沉淀脱氧产物,D类是球状氧化物,大多是钙的脱氧产物。为确保非金属夹杂物等级合格,必须努力控制A类、C类为零,尽量降低B类、D类夹杂物的评级,降低钢中的氧含量。主轴锻件需要采用15 t~25 t的精炼钢锭锻造,由于采用精炼钢锭生产存在表面质量差、夹杂物难以分离而容易卷带存留在锭中以及有严重的偏析和沉积锥等一系列的问题,为此采取EBT+LF-VD+ESR的炼钢工艺。炼钢在LF炉中要加强搅拌和脱氧、脱硫,控制熔渣中的FeO+MnO≤1.5%,最好FeO+MnO≤1.0%,在LF炉钢中硫控制在≤0.008%,最好控制在≤0.005%。经电渣重熔后,进一步脱硫,钢中硫应控制在≤0.003%。VD扩散时间和浇钢镇静时间长一些,让夹杂物充分上浮。生产12 t~20 t电渣锭就相当于15 t~25 t精炼钢锭。采用电渣锭,不仅这些问题迎刃而解,而且电渣重熔钢具有高热塑性、高均匀性、高致密度、高纯净度的重要特点和经济优势。电渣重熔应选择碱性高、脱氧、脱硫效果好、粘度低、去夹杂好的渣系。电渣重熔前要清理掉电极坯表面的氧化皮,电渣重熔时应做好低氢控制、脱氧控制、补缩控制。影响电渣钢中总氧含量的决定因素是渣中aFeO值,因此应加强脱氧,努力降低渣中aFeO值。电渣重熔脱氧加铝不要加的过多,钢中残铝不易超过0.025%,残铝过高在晶界析出氮化钢易导致锻造裂纹。此钢合金含量高,易偏析,电渣重熔时应控制金属熔池“扁、平、浅”,这有利于夹杂物和气体排出,提高电渣锭成分的均匀性。电渣重熔前后化学成分的变化见表4。

电渣重熔显示了较好的脱硫效果,所有炉次的硫含量均控制在0.003%以下,其它元素电渣重熔前后基本没变化。

提高熔渣碱度,加强脱氧,可降低钢中氧含量,降低钢中的非金属夹杂物等级。

采用不同的渣系和脱氧制度的电渣重熔工艺制度见表5。采用不同工艺制度电渣重熔后钢中夹杂物的平均等级见表6。电渣重熔前后钢中气体含量的变化见表7。

提高熔渣碱度,可降低渣中FeO、MnO、Cr2O3等不稳定氧化物的活度,减少渣中不稳定氧化物对金属熔池的传递供氧。电渣重熔的渣/钢之间反应接触界面是电弧炉的7 000倍[2],可对钢进行充分渣洗,配合强脱氧,可有效降低钢的氧含量,从而降低重熔钢中B类和D类氧化物的等级。电渣钢的氧含量与电极坯的氧含量、重熔渣系的碱度、脱氧制度、保护气体的种类以及重熔过程中电极浸入渣池的深度等因素有关。

表3 电渣重熔H13钢非金属夹杂物等级Table 3 Non-metallic inclusion levels for ESR H13 steel

表4 电渣重熔前后DIN1.4122钢化学成分的变化 (质量分数,%)Table 4 The variation of chemical composition of DIN1.4122 steel before and after electroslag remelting (mass fraction,%)

表5 采用不同的渣系和脱氧制度的电渣重熔工艺制度Table 5 The ESR processes system adopted different slags system and deoxidation methods

表6 采用不同工艺制度电渣重熔后钢中夹杂物的平均等级Table 6 Average level of inclusion in steel after different ESR processes

表7 电渣重熔前后钢中气体含量的变化(10-6)Table 7 The variation of gas contents in steel before and after electroslag remelting (10-6)

2.2 锻造

DIN1.4122钢合金含量高,导热性差,锻造加热前期要缓慢升温,确保加热均匀。由于锻件长度为8 m~14 m,细长比(L/D)超过30,锻造时我公司采取油压机-精锻机联锻的方式,即在50MN油压快锻机上开坯,进行大送进量、大压下量锻造,充分压实锻件芯部和打碎钢中的碳化物以及金属化合物。油压机开坯至∅600 mm后,转到14 MN精锻机上拉打成形,在精锻机4个锤头以175 次/min的高速径向压缩下,锻打过程不降温,一次打完。避免采用油压机锻造成形,锻件需多次返炉加热的不便。若锻造温度低于900℃,则会增大DIN1.4122钢锻造开裂的机率。

2.3 锻后热处理

主轴锻件锻后热处理的目的是细化晶粒,消除应力,软化组织,得到球状珠光体组织,降低锻件中氢含量,防止白点产生。主轴锻件锻后冷却过程中,外层的残余奥氏体马上分解,里层的残余奥氏体在珠光体区域转变,将沿奥氏体晶界析出二次网状碳化物,尤其在750~850℃时最为严重。为防止网状碳化物析出,锻后热处理时重结晶的奥氏体化温度可适当高些(930℃左右)。此钢铬高,残余奥氏体稳定,过冷是残余奥氏体分解最关键的一步,过冷保温时间长一点有利于残余奥氏体分解,也有利于细化晶粒。为此,对∅450 mm主轴锻件采取锻后空冷至350~400℃,加快冷却速度,再通过正火,进一步消除在锻后冷却过程中已形成的网状碳化物,细化晶粒,确保其级别≥4级。主轴锻件锻后热处理曲线见图1。

2.4 调质热处理

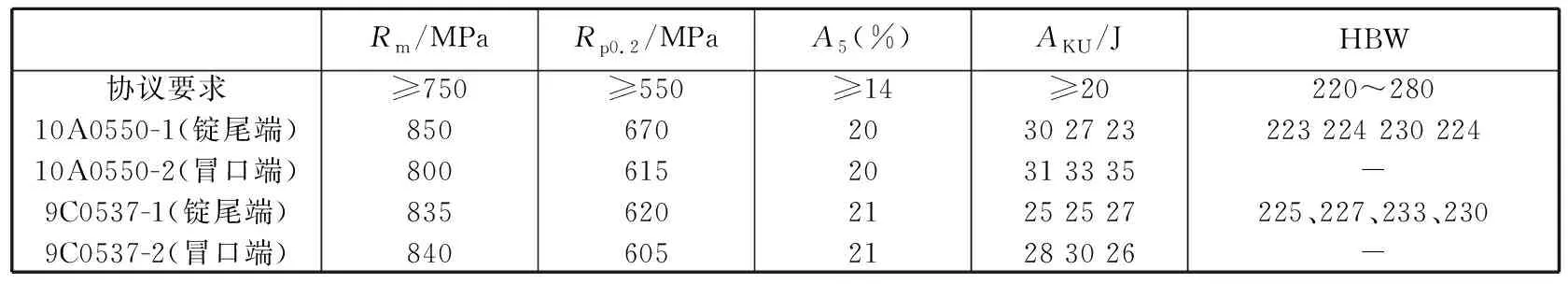

调质热处理是确保材料性能的关键过程。由于该材料合金含量高,为脆性较大的马氏体不锈钢,同时吨位较大(工件的调质吨位单件有11 t重),属大型调质件,在加热时存在较大的热应力。在淬火冷却时,由于主轴台阶较多(5个台阶),直径差较大(直径差200 mm),冷却时间很难确定。对于较粗直径段,怕冷却时间不够,达不到淬火效果,对于较细直径段,又怕冷却时间过长,产生淬火裂纹。为此,我公司采取淬火加热时分两段预热,以减少加热应力。在淬火冷却时除了采取水基淬火液处理提高综合性能外,还采取了短时间隙冷却,进一步减少热应力和随后的组织应力。在经过690℃回火处理后,综合性能良好。力学性能检测结果见表8。

图1 DIN1.4122主轴锻件锻后热处理曲线Figure 1 The post forging heat treatment curve of DIN1.4122 steel main shaft forging

Rm/MPaRp0.2/MPaA5(%)AKU/JHBW协议要求10A0550-1(锭尾端)10A0550-2(冒口端)9C0537-1(锭尾端)9C0537-2(冒口端)≥750850800835840≥550670615620605≥1420202121≥2030 27 2331 33 3525 25 2728 30 26220~280223 224 230 224-225、227、233、230-

3 结论

(1)电渣重熔是获取高纯净度、高均匀性的优质不锈钢大锻件的重要手段,它解决了采用精炼钢锭表面质量差、夹杂物难以分离而容易卷带存留在锭中以及有严重的偏析和沉积锥等一系列的问题。

(2)采取油压机-精锻机联锻是制造细长锻件的有效手段,油压机开坯有利于压实,精锻件锻打效率高,有利于成形。

(3)对于脆性较大的大型调质件,在淬火加热时分两段预热,以减少加热应力。在淬火冷却时除了采取水基淬火液处理提高综合性能外,还采取了短时间隙冷却,进一步减少热应力和随后的组织应力。

[1] 向大林,王克武,朱孝渭.快堆工程用不锈钢大锻件的研制.大型铸锻件,2003(2):6-7.

[2] 向大林.关于巨型钢锭电渣技术之我见.大型铸锻件,2010(4):38.