拉链头压铸自动生产线构建及PLC控制系统设计

李忠明,余梓唐

(义乌工商学院 机电信息分院,浙江义乌322000)

1 引言

锌合金拉链头压铸生产工艺流程主要包括锌合金熔化保温、压铸机加料、合模压铸、拉链头与浇柄分离(分料)、废料回炉等环节。传统生产工艺中各工序人工干预成份较多,未能形成全自动生产流水线,存在人工消耗大、劳动强度高、工作环境恶劣及工作效率低等弊端。

锌合金熔化的传统方法是采用焦炭燃烧高温熔化,焦炭炉炉腔温度需人工调节,很难保证熔化温度的恒稳性,经常出现间断性压铸废品,平均废品率达9.2%;压铸机加料工艺普遍采用加料机械手通过抓料、运料、注料3个动作完成,机械手按照设计的固有流程抓料,然后沿导轨运动至事先规定的压铸机向目标模具实施注料动作,整个过程按照设计好的固定模式进行,当生产不同品种的拉链头时,加料系统必须重新设计或做较大调整,会导致整个拉链头压铸过程效率较低;分料过程采用人工实现,压铸半成品积聚后经人工搬运并装入分料机,分料机滚筒转动,靠离心力与碰撞使拉链头与浇柄分离,分离后的拉链头与浇柄仍然处于混料状态,需再采用人工从混料中捡出,剩余部分作为废料再行回炉。

PLC 已广泛应用于工业生产线控制[1-8],本文针对锌合金拉链头压铸生产线的熔化、加料、压铸、分料、回料等环节,对生产线上相关设备进行研发、改造和集成,采用PLC控制系统,实现拉链头压铸的全自动生产流水线,改善了车间工作环境、节省了人工、降低了劳动强度、提高了生产效率。

2 系统设计

锌合金拉链头压铸自动生产线由锌合金熔化、自动加料系统、压铸及自动分料系统、自动回炉送料系统等部分组成,熔化炉温度采用PID自动调节,自动加料、压铸、自动分料、回炉送料采用PLC控制实现。

锌合金熔化温度约在470℃时效果最佳,采用传统的焦炭炉很难进行恒温控制。采用气体燃料通过流量自动控制则能较好地解决调温及恒温要求,为此,采用煤气发生炉将煤转换成混合煤气,配以炉温反馈PID调节器能方便实现炉温的可调可控。拉链头压铸生产线示意图如图1所示。

2.1 自动加料系统

图1 锌合金拉链头压铸生产线构成

加料系统由熔炉、加料机(天车及机械手)、天车导轨、天车定位行程开关、压铸机保温炉及PLC控制系统等构成。加料机负责将熔炉中液态锌合金送到压铸机保温炉,由缺料传感器提供压铸机缺料信号,PLC识别、确定加料任务并发出加料指令,天车依据加料指令通过行程定位开关停车加料。

加料机由变频器、行走电机、升降电机、摆出电机分别执行天车加/减速、天车前进/后退,料勺升/降、料勺左右倾倒等动作。加料系统信息传递及控制采用基于 S7-300(主控端)和 S7-200(受控端)的无线以太网设计[9-12]。缺料识别采用“液位”识别方式,由于锌合金本身是导体,可利用金属探针作为压铸机保温炉的液位检测开关,也可采用金属浮球进行液位检测。天车行走速度、配给量和倒料速度均可自由设定和调节,两侧配有碰撞急停触发开关,并设计有声光警示装置,确保系统的稳定性和安全性。

2.2 压铸及自动分料系统

压铸机和分料机的控制系统采用同一个PLC实现一体控制,通过编程实现压铸过程的检测、合模、加注、保温、开模、扫落、喷油等动作控制,同时承担分料机的定量装料、定时滚料、倒料等动作控制。

PLC实现对开模数量的计数,铸件从压铸机扫落后靠重力落入上层压铸机和下层分料机之间的管道中缓存,当开模数量到达预置数值时,管道缓存活门通过气缸打开,铸件落入分料机滚料桶进行分料。开模数量的预置值及滚料时间等参数均通过压铸机PLC的触模显示屏输入,可根据不同的模具设置合适的分料参数。管道缓存活门的开/关及离心分料电机的起停也均由PLC控制,实现压铸分料一体化工作。

分料机滚筒采用六角柱面筛孔设计,在旋转状态下依靠碰撞力和离心力将成品拉链头从浇柄分离并通过筛孔送出,其机架可竖直90°翻转,以实现自动受料和倒料;分料机前端设计有适当容积的积料箱,用于压铸件的暂存,并设计有计数功能及自动阀门打开装置,以定时积料和灌料。

2.3 自动回炉送料系统

送料回炉系统负责分料后浇柄等废料的自动回炉,由地面轨道、在轨小车、变频器、驱动电机、卸料电机、车载PLC、主控PLC控制器及串行无线收发设备等构成。系统采用在轨运料小车运料,PLC控制运料任务选择、定位停靠、驱动分料机出料、到站倒料等动作的执行,采用基于OMRON CJ2M(主控端)、OMRON CP1E(小车端)的 RS232无线通信方式。

分料系统完成分料后向回炉送料系统主控PLC发送送料请求信号,主控PLC识别请求信号的机位后,通过串行通信口发出小车驱动电机动作指令,指令通过无线收发设备发送和接收,车载PLC根据接收的指令向变频器发出控制信号,控制驱动电机、卸料电机进行在轨小车的运动和卸料。由于车轮与钢轨之间的摩擦系数较小,为了保证小车能准确定位停车,停车前要先发出减速指令使驱动电机减速,降到0.15-0.25m/s速度后,再发停车指令。

3 任务选取算法

在加料系统和回炉送料系统中,出现多个机位有任务请求时,将出现送料任务选取问题。任务选取算法基于各机位的优先级进行[13],有固定优先级和动态优先级两种设计方案。

固定优先级根据任务机位与目标站的距离决定优先级,距离越近优先级越高,这种算法编程简单。动态优先级在内存中维护一个队列,该队列动态记录各机位的优先次序,当某机位获得过一次任务后其优先级自动降低,移向队尾,这样可保证各机位获取任务执行机会的平等。两种算法的优缺点如表1所示。

表1 固定和动态优先级任务选取算法比较

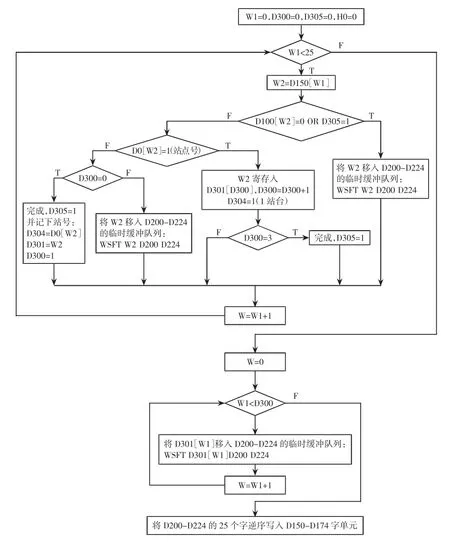

以CJ2M CPU13机型用于回炉运料系统为例,说明动态优先级算法的实现,其算法如图2所示。

图2 动态优先级任务选取算法

D100-D124中存放第0-24机位的任务请求信息,0表示无请求,1表示有请求。D0-D24中存放各机位送料任务的目标站台(1-5),其中目标站台为1时最多可同时选取3个机位执行运料任务,其余各站台一次只能选取一个机位执行运料任务。辅助内存分配如下:

D150-D174:各机位优先级排序队列,每个字单元记录机位0-24中的一个值;

D200-D224:各机位优先级排序临时队列;

D300:当前任务选取的机位数(≤3);

D301-D303:当前任务选取的机位(0-24);

D304:目标站台(1-5);

D305:任务选取完成标志,0-未完成,1-已完成。

4 结论

采用本文所述方法,对锌合金拉链头压铸机控制系统进行改造,利用PLC控制实现加料、压铸、分料、回料等工序的控制和集成,实现拉链头压铸全自动生产流水线,在生产线满负荷工况下,完全能够达到按需实时均衡送料,其控制系统的实时自检和警示文本信息的声光报警功能,为系统维护提供了便利。所实现的系统运行平稳、可靠性高,能显著改善车间工作环境、节省了人力、提高了生产效率。

[1] 杨善来,陈 强,张留生.加料机PLC控制及大小车电气制动系统设计[J] .有色冶金设计与研究,2011,32(45):105-107.

[2] 魏海波,孙 清,张君薇等.基于PLC和交流伺服系统控制的自动生产线输送系统[J] .工业控制计算机,2011,24(7):81-82.

[3] 彭继慎,任宝栋.基于PLC和触摸屏技术的压铸机控制系统研究[J] .机械制造,2006,44(498):38-40.

[4] 郑文波,褚凌超.PLC与触摸屏在自动送料系统中的应用[J] .自动化应用,2010,2:50-51.

[5] 赵瑞玲,陈朝春.火工品运料小车的自动控制系统[J] .自动化与信息工程,2010,3:31-32.

[6] 王 峰,尹技虎.PLC在天车加料系统中的应用[J] .机电工程技术,2008,38(1):98-100.

[7] 戴冠秀,刘太湖,巩敦卫等.PLC在运料小车自动控制系统中的应用[J] .工矿自动化,2005,6:57-59.

[8] 陈云云.基于LabView平台的运料小车PLC控制系统设计[J] .工业仪表与自动装置,2009,6:88-90.

[9] 陈 昶.S7-300 PLC在立式锥形穿孔机顶杆小车电气控制系统中的应用[J] .自动化应用,2011,8:22-25.

[10] 龚仲华.S7-200系列 PLC应用技术[M] .人民邮电出版社,2011.08.

[11] 龚仲华.S7-300/400系列PLC 应用技术[M] .人民邮电出版社,2011.08.

[12] 张文武,高德欣,张以刚.基于以太网的压铸机生产线管控一体化系统设计[J] .制造业自动化,2007,29(4):53-55.

[13] 孙克礼,朱仁盛.基于运料小车自动往返顺序控制的PLC程序设计[J] .自动化技术与应用,2008,27(12):93-97.