环氧树脂垫片在船舶机械机座设计中的应用

张兴奎,张华东,韩文科

(青岛北海船舶重工有限责任公司,青岛 266520)

0 引言

船舶主机、发电机和甲板机械机座采用环氧树脂垫片已变得越来越普遍,与以往采用金属垫片相比,工人的劳动强度得到了极大的降低,极大地有助于提高工作效率、缩短造修船工期。目前,设计船用机械机座垫片系依据船舶行业标准《船用环氧树脂机座垫片技术条件》CB/T 3514-92(以下简称“《标准》”),《标准》中总压应力按式计算:Pt=(W+T)/A,其中:W为机器重量,N;T为螺栓总紧固力,N;A为环氧树脂垫片总有效面积,mm2。

众所周知,主机对外要输出转矩,发电机组的发动机对外要输出转矩,而发电机要接收转矩,锚机、缆机、卸货机等要承担外力矩,这些力矩最终都需要由机械的机座联接来平衡,即机座要承受工作转矩或翻转力矩,这样机座的某一侧的受压必然会加大。但是,《标准》中总压力Pt计算式中却并未包含这一部分。文章将给出考虑机械在工作力矩作用下垫片总压应力的计算方法,分析机座联接螺栓的强度问题。

1 机座受力分析

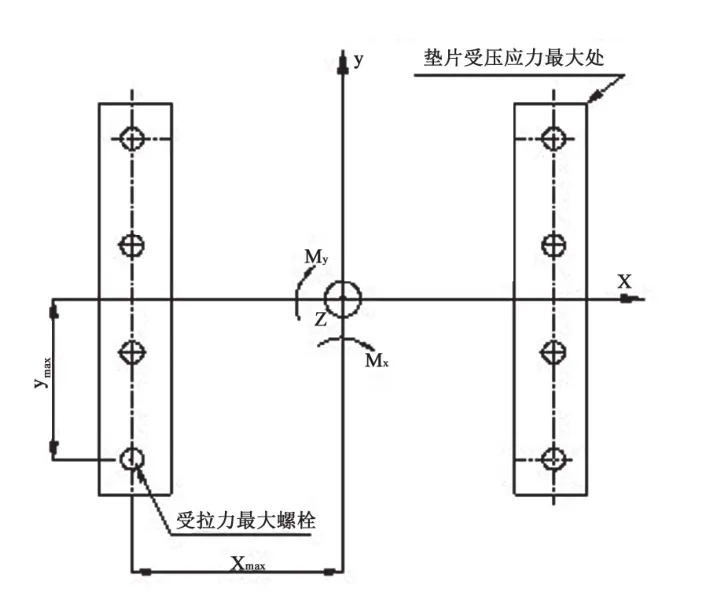

SPP17平台船主要参数如表1所示。分析图1所示的工况,在机座联接部件受力后,其变形一般都在线弹性范围内,根据被联接件和联接螺栓的变形协调条件和受力平衡条件,可得到以下关系:

图1 机座示意图

机座垫片压力增加侧:

机座垫片压力减小侧:

式(1)~(4)中:F0为机座在工作负荷作用时螺栓承受的拉力,N;F为机座单侧所受到的工作外力,N;F’为螺栓的预紧力,也等于平均分配到单只螺栓所对应的环氧垫片面积上的力,N;Fi”和Fd”为机座垫片在工作负荷作用时所受的压力,N;β1为机座联接中螺栓的相对刚度,N/mm;β2为机座连接中被联接件的相对刚度,N/mm。F0、F、F’、Fi” 、Fd”既可定义为单只螺栓和平均分配到单只螺栓所对应的环氧垫片面积上的量,又可定义为单侧螺栓和单侧环氧垫片上的总量,但应用时需保持一致性。

对于机座联接设计,要保证在机座垫片压力增加侧,垫片受到的压应力不超过许用值,螺栓保持一定的剩余拉应力;在机座垫片压力减小侧,螺栓的拉应力不超过许用值,垫片保持一定的压应力。

1.1 垫片总压应力计算

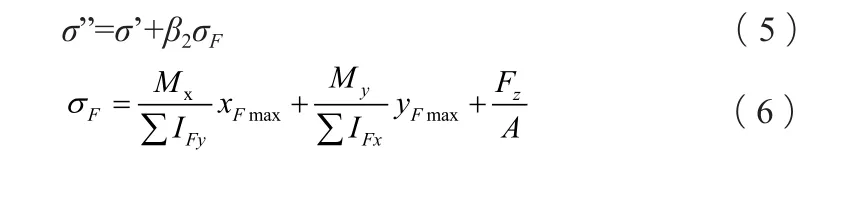

将式(2)两边均除以单侧机座垫片总有效面积,即A的一半,得到应力形式的公式:

式(5)、(6)中:σ”为机座垫片在工作负荷作用时所受的压应力,MPa;σ’为机座垫片在预紧力作用下产生的压应力,MPa;σF为机座垫片所受的工作应力,MPa; Mx、My分别为作用在机座上的方向相互垂直的翻转工作力矩,N/mm;ΣIFx、ΣIFy分别为垫片总有效面积对x轴和y轴的惯性矩,mm4;xFmax、yFmax为从垫片中性轴至垫片最边缘的距离,mm;FZ为工作负荷沿铅垂向下的分力,N;A为环氧树脂垫片总有效面积,mm2。

通常船舶机械的工作负荷是变化的,所以在垫片压力减小侧取Fd”=(0.8~1.2)F,可按Fd”=F计,代入式(4)得:

将式(7)两边均除以垫片总有效面积A的一半,得到应力形式的公式:

显然,环氧垫片在工作负荷作用时所受到的压应力总和为:

上式右边第一项为机械自重引起的压应力,第二项为螺栓预紧力引起的压应力,最后一项为工作外力引起的压应力。整理后得:

1.2 螺栓总拉应力计算

下面来对机座联接螺栓进行受力分析。同前,取F’= (1+β2)F,带入式(3)得:

而螺栓联接相对刚度的关系为β1+β2= 1,故得:

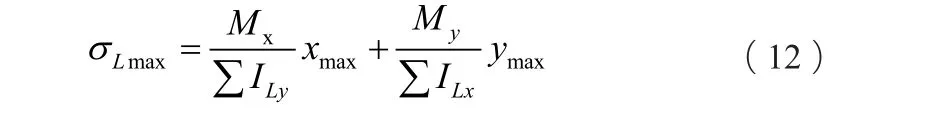

式(11)中:AL为螺栓最小直径截面积,mm2;n为螺栓的数目;σLmax为离所有联接螺栓的最小截面积的惯性矩中性轴线最远处,在翻转力矩作用下螺栓最小截面积上产生的拉应力,MPa,按式(12)计算。

式(12)中:Mx、My分别为作用在机座上的方向相互垂直的翻转工作力矩,N/mm;ΣILx、ΣILy分别为所有螺栓最小截面积对X轴和Y轴的惯性矩,mm4;xmax、ymax如图1所示,mm。

对于仅输出或输入扭矩的机械,其机座所受翻转力矩等于机械的输出或输入扭矩;对于机座相对较小、重心高、受风面大的甲板机械(如克令吊),则惯性力和风力对翻转力矩的影响应加以考虑。

1.3 环氧树脂垫片联接校核

按上述公式(9)计算到环氧树脂垫片总压应力Pt,与《标准》规定的值比较,主机、发电机值Pt≤2.5~3.5MPa,其它辅机和甲板机械Pt≤8.5MPa,即为满足要求。但需要指出的是:一方面《标准》规定的环氧树脂垫片压缩强度≥117MPa,对于主机、发电机来讲,安全裕度相比其它辅机和甲板机械要大的多;另一方面,根据统计,许多船的环氧树脂垫片在未计入转矩负荷的情况下,其压应力就已突破《标准》规定值。因此,对于主机机座环氧树脂垫片许用压应力值可否在规定上进一步放宽值得商榷。

另外环氧树脂垫片受剪切能力低,故设计上不允许其受剪,机械所受的横向外力,都是由另外设置的推力挡块或顶紧螺栓来承担。

机座联接螺栓受力存在两种极端情况,一种是发生在螺栓预拧紧时,螺栓除了受有预紧力F’作用外,还受到螺纹副摩擦力矩作用,通常对于普通三角形螺纹,按公式(13)校核或设计螺栓。

式中:d1为螺纹小径,mm;[σ]为联接螺栓的许用拉应力,MPa,可查有关手册。

若采用液压拉伸器安装联接螺栓,则公式(13)中系数1.3自然应为1。

另一种是发生在螺栓受到最大工作负荷时,可按公式(14)校核或设计螺栓。

式中F0按公式(10)计算,其它符号同前。

综合公式(7)、(10)、(13)、(14)可知:若1.3(1+β2)≥2,或β2≥0.538,则按式(13)校核或计算螺栓的静力强度,若1.3(1+β2)<2,或β2<0.538,则使用式(14)。这里特别提出,许多资料中认为,螺栓在受有工作负荷情况下需要进行补充拧紧,因而只按公式1.3F0/(πd12/4)≤[σ]来校核或设计螺栓。但实际上如前所述,在机械受到外力时,往往是在机座的一侧螺栓拉力增大,而垫片受压减轻,另一侧则螺栓拉力减小而垫片受压增加,在这时若对螺栓进行补充拧紧,则在螺栓拉力增加侧按规定的安装拧矩拧紧螺母时已不能进一步旋紧,而在螺栓拉力减小侧,则可继续旋紧一定量,这时该侧环氧树脂垫片受压将会超过设计值,严重时可导致垫片被压溃的危险情况发生。而当机械所受到的翻转力矩方向改变时,则该侧的联接螺栓所受拉力将会超越设计值,从而存在发生拉伸破坏的危险。因此,笔者不建议在机械工作时对机座联接螺栓进行补充拧紧。若因故螺栓确需再拧紧,则应在机械解除负荷后按设计拧矩拧紧。因而按螺栓拉力为1.3F0校核或设计螺栓是不适宜的。对于工作负荷变化频率很低的船用机械,只按上述对联接螺栓进行静力计算即可。若工作负荷变化频率较高,则还需对联接螺栓进行疲劳强度计算。需满足的条件为:

式中:σa为联接螺栓螺纹处的应力幅,MPa;[σa]为螺栓的许用应力幅,MPa,可查有关资料;其它符号同前。

以上论述虽然针对的是简单对称的机械机座,但实际上得到的结论同样适用于非对称的机械机座。

2 举例分析

图2为某船绞缆机示意图,径向柱塞液压马达作为动力部分安装在缆机机架的一端(图中未示出),整个缆机质量W为2t,编织尼龙缆绳,直径d为60mm,其它数据见图示。为简化起见,做如下假设:

1)缆绳在滚筒上的作用点近似位于滚筒中部的正上部;

2)缆绳拉力方向位于xz平面内(z轴垂直穿出纸面),故y方向分力为零;

3)缆绳重心位于通过机座形心的z轴上。

2.1 缆绳拉力计算

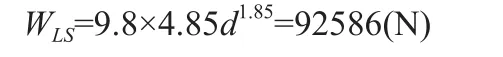

对于编织尼龙缆绳:

长期使用的安全负荷:

偶尔使用的工作负荷:

以WSS为计算依据,x方向分力:

铅垂向下分力:

2.2 其它相关参数计算

1)环氧树脂垫片总面积:

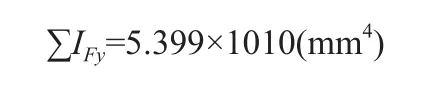

2)环氧树脂垫片有效面积对y轴的惯性矩:

3)螺栓小径截面积:

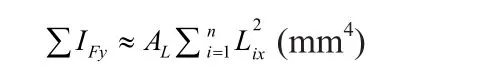

4)全部联接螺栓最小截面积对y轴的惯性矩:

其中:n为螺栓数量;Lix为第i只螺栓中心至y轴的距离,mm;其它符号同上。∑ILy=1.945×109(mm4)。

5)螺栓刚度:

6)被连接法兰刚度CF:

式中,CF1为假定无环氧树脂垫片时按平板联接形式求得的刚度;CF2为环氧树脂垫片刚度,由CF2=EF2A/(nhw)求得,式中EF2为环氧树脂垫片压缩弹性模量,按EF2=5400N/mm计,hw为环氧树脂垫片厚度,mm。经计算得出:CF=2.06×106(N/mm)

7)螺栓的相对刚度:β1=CL/(CF+CL)=0.47

被连接件的相对刚度:β2=1-β1=0.53

8)沿x轴方向作用在缆机机座上的弯矩:

2.3 强度校核

1)环氧树脂垫片强度校核

由公式(6)得:

由公式(9)得:

《标准》中甲板机械环氧树脂垫片许用压应力最大值为8.5MPa,因此结论为:安全。

2)联接螺栓强度校核

(1)a静力强度校核

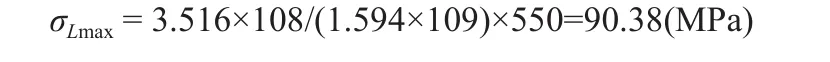

由式(12)得:

由式(11)得:

由式(10)得:

因1.3(1+β2)<2,故由式(14)得:

8.8级M30高强度螺栓[σ]=440(MPa)

故联接螺栓静力强度满足要求。

(2)b疲劳强度校核

由式(15)得:

8.8级M30螺栓[σ]a=23.5(MPa)

因此联接螺栓疲劳强度满足要求。

3 结语

环氧树脂垫片在船舶机械机座联接中还有待进一步推广应用,更为精确的分析将有助于保证机座连接的强度安全,并可减少环氧树脂材料的用量,节省资源有利环保。但本文分析不免有些浅显和不足,笔者谨期望在这类联接的设计、安装和使用中对大家有所借鉴。

[1]徐灏. 机械设计手册:第3卷[M]. 北京:机械工业出版社, 1993.

[2]董庆华. 机械零件[M]. 北京:机械工业出版社, 1981.

[3]刘正江. 船用缆绳强度的计算[J]. 大连海运学院学报, 1992, 18(3):255-260.