船用低压断路器动力系统优化设计

纪宁毅

(中国船级社质量认证公司南京分公司,南京 210011)

0 引言

低压断路器常被作为低压配电支路或终端的开关。然而在现代的船用低压配电系统中,断路器并不仅仅只是实现电路系统的通断控制和简单的过载、短路保护,而且还要保证提供隔离和安全保护功能。长期以来传统低压断路器产品的设计开发凭借经验,通过反复的概念设计、详细设计、样机制造、样机测试和试验数据分析,直至产品定型生产。该过程是一个大循环过程,不仅难以提高产品质量,而且耗费了大量的时间和资金。

虚拟样机(Virtual Prototype)技术是一项新生的工程技术,它是计算机辅助工程(CAE)的一个重要分支。电器工程师在新产品概念研发阶段,通过虚拟样机技术,对产品进行虚拟性能测试,帮助设计者发现设计缺陷,并提出改进方案,以达到提高设计性能、降低设计成本、缩短产品研发周期的目的。

机械系统动力学仿真分析软件ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是美国MSC公司的虚拟样机分析软件。文章以某型号船用框架式断路器为研究对象,应用ADAMS软件建立系统仿真模型,对其进行运动特性仿真计算,获得其分、合闸过程的动态特性。针对带载合闸过程中存在的触头间易产生拉弧现象,对动力系统中各弹簧参数进行设计研究分析,获得各参数对断路器系统的影响灵敏度。针对各参数灵敏度高低不同,以动触头转动角速度为最终优化目标,完成该断路器动力系统的优化设计分析。该分析可用于指导产品的优化和创新开发,为产品进一步的优化设计提供平台。

1 断路器操纵机构模型建立

某型号船用低压框架式断路器机构的动力学简化模型如图1所示。

图1 断路器机构简图

该型号船用框架式断路器机构系统主要由动力机构、操纵机构和触头机构组成。动力机构主要由储能弹簧(3根)、分闸弹簧、复位弹簧、储能杠杆、储能杠杆限位杆及其附属部件组成,动力机构部分构件在图1中未标出。断路器的工作过程主要包括分闸和合闸两个过程。在合闸过程中,动力机构驱动杆AB完成合闸运动,该过程是一个四连杆机构系统,由图1中的AB-BC-CO4-O4A组成。分闸过程是一个五连杆机构系统,由图1中的HO1A-AB-BC-CO4-O4A组成。无论是合闸还是分闸过程,触头机构都是一个四连杆机构系统,由图1中的O4D-DE-EO3-O3O4组成。

断路器系统分、合闸过程包含高速的碰撞,涉及因素较多,是一个接近瞬间的动作过程,因此要精确建模。针对该型号的框架式断路器系统的复杂机构,采用三维造型软件UG完成几何模型的建模,利用ADAMS集成的专用接口模块ADAMS/Exchange建立在ADAMS/View环境下的机构动力学模型。为了仿真需要建模过程中简化了模型某些工况,不考虑构件链接之间的间隙和系统的一些辅助机构。从程序的求解原理来看,只要仿真软件中构件几何形体的质量、质心位置、惯性矩和惯性积与实际构件相同,则仿真结果是等价的。在完成了对系统模型的简化、捆绑合并以及添加正确的约束、负载和碰撞边界条件后,利用ADAMS 软件建立的该低压框架式断路器动力学模型如图2所示。

图2 断路器动力学模型

2 运动特性仿真分析

根据该型号船用断路器实际模型及工况条件,把仿真分析分为合闸和分闸两个过程。分、合闸过程仿真分析的结果包含了组成机构系统的所有构件的运动特性参数。利用ADAMS/Postprocessor后处理模块可以精确输出并绘制各分析数据曲线。

合闸过程中动触头运动特性仿真分析输出曲线如图3所示。

图3 合闸过程动触头动态仿真分析输出曲线图

由图3中的动触头开距随角位移变化曲线(Position vs. Angular Displacement)可知,动触头仿真开距距离为34.372mm,与试验开距距离的34.45mm相差0.078mm。这是由于系统构件被定义成刚性,同时工况设置不精确以及机构简化也导致仿真不够准确。动触头系统的最大线速度为2.274m/s,动静触头碰撞后,动触头系统的速度由2.274m/s变为2.266m/s。

从动触头角速度随角位移变化曲线(Angular Velocity vs. Angular Displacement)可知,仿真模型动触头系统转角20.1692deg,动触头系统的最大速度为1.798deg/ms,当动触头系统绕其旋转轴转过16.3791deg时动静触头碰撞。碰撞前后,动触头系统的速度由1.798deg/ms变为1.513deg/ms。从动触头角加速度曲线(Angular Acceleration vs. Angular Displacement)可知,动触头系统角加速度曲线上峰值出现时刻分别是:1)转角δ=16.5331deg,动触头开始碰撞时刻;2)转角δ=20.043deg,驱动杆AB与连杆HO1A上限位轴碰撞时刻;3)δ=20.1321deg,连杆HO1A与脱扣杠杆上滚珠轴承碰撞。

这条信息让徐艺犹豫了一下,他还是把沙子里面的五十万拿出来,飞快下楼,但他的脚步声惊动了刚刚往楼上爬的两个黑衣人,他们对视一下,以为是左达,返身向楼下追去。

从上述仿真分析中验证了该型号船用框架式断路器满足设计要求,机构系统的运行规律也是正确的,进而为该断路器动力系统的优化分析提供了支持。

3 动力系统优化设计

在以多体动力学为理论基础的机械产品虚拟样机开发专用软件ADAMS中,刚体的运动状态是根据构件质心在计算坐标系的位置,采用修正的Newton—Raphson迭代算法进行分析求解。虽然不同型号的低压断路器操作机构原理相同,但提供动力来源的动力系统却有很大不同[9]。为了缩短动静触头运动过程中的燃弧时间,保证动静触头一经关合就可靠接触,否则在带载工作情况下触头反复回弹跳动将会持续产生拉弧,触头温度急剧上升,使触头发生严重的动熔焊,降低断路器使用寿命。

文章针对带载合闸过程中存在的触头间易产生拉弧问题,对动力系统中各弹簧参数分别进行设计研究分析,获得各参数对断路器系统的影响灵敏度。针对各参数灵敏度高低不同,以动触头转动角速度最大为最终优化目标,完成该船用断路器动力系统的优化设计分析。在符合断路器系统运动规律的前提下,根据分析计算数据获得各弹簧技术参数的最优。

3.1 设计研究分析

设计研究过程中,设计变量按一定的规则在一定的范围内进行取值。根据设计参数在一定范围内的若干取值,自动进行一系列仿真分析。每次取不同的设计参数值,完成设计研究分析后,系统即输出各次分析结果,并研究设计参数对机构系统的影响。通过各次分析结果的对比分析,得到设计变量对样机性能的影响、设计变量的最佳取值以及设计变量的灵敏度。

灵敏度即是样机性能对设计变量值变化的灵敏程度。前后两次迭代运算目标函数增量与设计变量增量比值的平均值,既是该设计变量此次迭代运算的灵敏度。灵敏度的数学表达式为:

式(1)中:Q为目标函数值;V为设计变量值;i为迭代次数。

灵敏度为正值,表示目标函数在迭代运算过程中逐渐增大;灵敏度为负值,则目标函数值在迭代过程中逐渐减小。目标函数值变化愈大,则灵敏度的绝对值愈大。灵敏度愈高,表明该设计变量与目标函数的相关性愈高,对系统的影响愈明显。通过对比设计变量的灵敏度数值大小就可获知选定的设计变量对目标函数的影响程度。

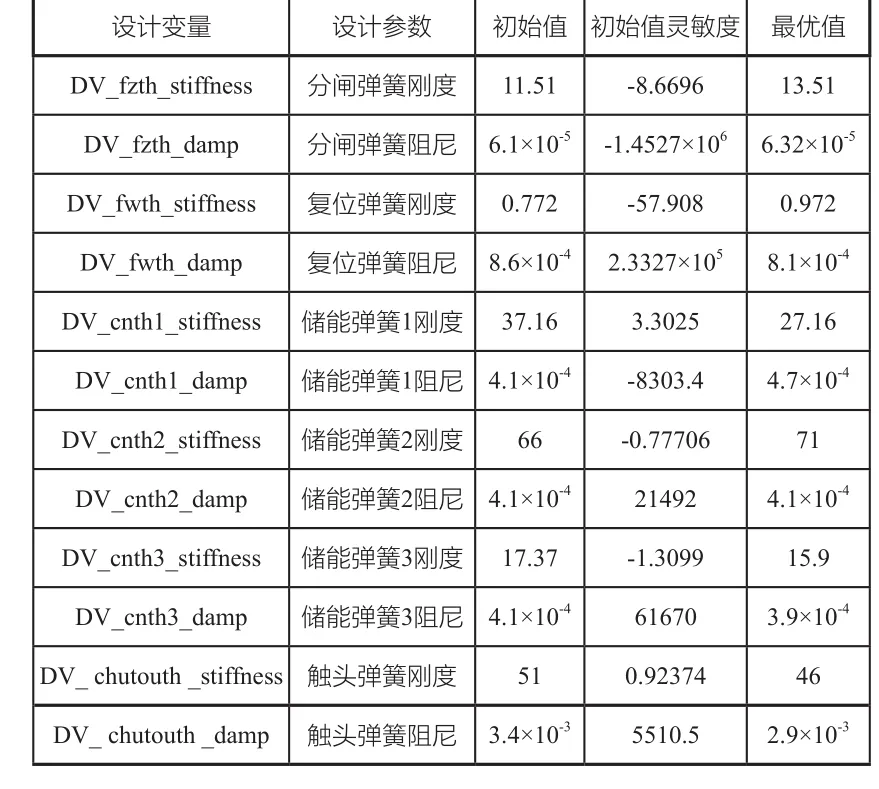

表1 设计研究分析结果

表1的设计研究分析结果可知:在上述12个设计变量的中,设计变量“DV_fzth_damp”、“DV_fwth_damp”、“DV_cnth1_damp”、“DV_cnth2_damp”、“DV_cnth3_damp” 和“DV_ chutouth _damp” 的初始值灵敏度最高,即“分闸弹簧阻尼”、“复位弹簧阻尼”、“储能弹簧1阻尼”、“储能弹簧2阻尼”、“储能弹簧3阻尼”、“触头弹簧阻尼”的变化对机构系统的合闸运动过程中的动触头平均角速度影响最大,即是对系统的合闸时间影响最大。

3.2 优化设计分析

优化设计分析是ADAMS/View提供的一种复杂的高级分析工具。在满足各种设计条件和在指定的变量变化范围内,通过程序自动选择设计变量,由分析求取目标函数的最优值。

通过对影响系统动作灵敏度最高的6个设计变量进行优化设计分析,获得该型号船用断路器系统动触头的最大平均角速度。以达到在满足机构功能的前提下合闸时间最短,减短触头间燃弧时间,提高产品质量和工作性能。在优化设计过程中,根据设计研究分析的最优值结果,合理设定设计变量的变化范围,施加一定的限制以保证最优化设计处于合理的取值范围。程序自动调整设计变量,获得目标函数的最优值以及设计变量最优解组合。考虑上述6个以弹簧技术参数为设计变量的参数化优化设计结果如表2所示(平均角速度单位:deg/sec;阻尼单位:Newton-sec/mm)。

表2 优化设计结果

由表2可知,在同时考虑对断路器系统运动特性影响最大的6个设计变量情况下,完成系统的优化迭代运算分析。经过优化设计不仅获得设计变量的最优解组合,而且可以整体优化目标函数,最终实现了把动触头的平均角速度从原来的308.4deg/sec提升到384.43deg/sec,合闸工作时间缩短了25%,减短合闸过程中动静触头间燃弧时间,经过优化后程序自动生成新的样机模型。以上分析结果可以为该型号船用低压框架式断路器以后的生产设计改进提供技术参考。

4 结论

1)通过机械系统动态仿真技术研究某型号船用低压框架式断路器系统的方法,突破了传统制造物理样机的瓶颈。建立动力学仿真模型,验证了模型的正确性并获得了系统机械运动特性。

2)为了缩短合闸过程动静触头间燃弧时间,以动触头转动平均角速度为优化目标函数,完成了断路器动力系统的动态设计研究和优化分析,通过优化把该断路器动触头的合闸平均角速度从308.4deg/sec提升到384.43deg/sec,缩短了合闸时间,进而提高产品的安全性、可靠性和使用寿命。

3)本论文为以后该产品的强度、刚度以及疲劳分析研究提供了技术支持,优化后生成的样机模型为以后该产品的改进设计提供参考,同时也为虚拟样机技术在电器产品研发中的应用提供了一种可行有效的方法与经验。

[1]Ren Wanbin, Chen Yinghua, Zhai Guofu. Modeling and simulation of hermetically sealed electromagnetic relay under mechanical environment[J]. ICEC2006, 2007,E90-C(7):1448-1454.

[2]Edgar Dullni. A vacuum circuit breaker with permanent magnetic actuator for frequent operations[C]. IEEE 18th Int.Symp.on Discharges and Electrical Insulation in Vacuum, 1998:688-691.

[3]张敬菽, 陈德贵, 刘洪武, 等. 基于虚拟样机技术的低压塑壳断路器仿真研究[J]. 系统仿真学报,2004,16(9):2118-2121.

[4]A.Lakshmikanth, Medhat M.Morcos. A power quality monitoring system:a case study in DSP-based solutions for power electronics[J]. IEEE Transactions on Instrumentation and Measurement, 2001, 50(3):724-731.

[5]吴冬青, 唐文献, 李莉敏. 虚拟样机技术在断路器开发中的应用研究[J]. 机电一体化, 2003,(4):22-25.

[6]陈德桂. 虚拟样机成为开发新型低压电器的关键技术[J]. 低压电器, 2002,(6):3-7.

[7]李增刚. ADAMS入门详解与实例[M]. 北京:国防工业出版社, 2008,91-93.