基于试验和BP神经网络的CFB锅炉脱硫效率研究

于伟锋,陈鸿伟

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

0 引言

循环流化床锅炉作为一种新型的清洁燃烧技术,其炉内脱硫非常复杂,运行中影响脱硫效率的因素很多,包括Ca/S摩尔比、床温、脱硫剂的品质、煤质特性、一/二次风率等等,关于这些的研究已经很多[1~3]。但是这些试验研究仅涉及Ca/S摩尔比、床温等主要影响因素,关于脱硫剂粒径、烟气含氧量等次要影响因素的研究不多,且不是在工业生产的参数下,如文献[4]试验选择的石灰石粒径是2~8 mm之间;而且大部分研究多是在小型试验台上进行的,大型CFB锅炉的炉内过程要复杂得多,影响脱硫的因素变得相对复杂,如炉膛沿高度方向的温度分布等,对于这种影响因素多、内部机制复杂的问题,神经网络是一个很好地工具。

本文在一台以混矸煤为燃料的300 MW循环流化床锅炉上,进行了工业热态脱硫试验,研究密相区床温、Ca/S、一/二次风份额等主要因素对对脱硫效率的影响。但是这些都是原始数据经处理后平均值的反应,只能是各影响因素一个质的体现。所以本文在已有原始试验数据的基础上建立了BP神经网络预测模型,对试验锅炉脱硫效率进行了有效预测。随着国家污染物排放指标的提高,研究燃用混矸煤发电的CFB锅炉的脱硫效率具有重要意义。

1 试验简介及结果分析

试验用300 MW裤衩腿型CFB锅炉采用单锅筒自然循环、平衡通风、绝热式旋风气固分离器、循环流化床燃烧方式,旋风分离器下设有外置床。一次风分两路进入炉底水冷风室,左右两路二次风分别进入炉膛下部裤衩之间的夹弄及四周的二次风道,分上下两层进入炉膛。燃煤经给煤机送至落煤管从4个回料腿进入炉膛,石灰石粉通过气力输送系统送入每个回料腿落煤管上设置的2个石灰石接口,同燃煤一同进入炉膛。该锅炉的主要技术参数见表1。

表1 锅炉主要技术参数Tab.1 Main technical parameters of the CFB boiler

试验所用燃煤为洗中煤和煤矸石按6∶4比例混合后制得的混矸煤,表2为试验所用燃煤的工业分析和石灰石粉粒径分析,可见混矸煤的含硫量虽然不高,但由于其热值也比较低,所以折算含硫量比较大,SO2排放浓度也比一般煤种要高。

试验时维持负荷基本稳定,第一组控制锅炉密相区温度在885±10℃,一次风量占总风量的比例为45%±2%,二次风量占总风量的比例为40%+2%,通过改变石灰石给料量来改变Ca/S摩尔比,测试其对脱硫效率的影响。第二组控制石灰石给料量和一/二次风配比不变,通过调节位于外置床中过流量对床温进行调节,从而测试床温对脱硫效率的影响。第三组控制密相区温度和石灰石给料量不变,保持一二次风总比例基本不变,调节一/二次风配比,测试其对脱硫效率的影响。每组试验过程中,每5 min记录一次数据,每1 h取一次煤样和石灰石粉样。

密相区温度通过设置在炉膛四周的18个温度测点时刻监测,炉膛顶部温度由12个测点监控;烟气取样点位于引风机出口烟道;测量SO2浓度的仪器为日本HORIBA公司生产的,型号为ENDA-600ZG分析仪,标气校准误差≤1%;煤硫分分析仪选用的是长沙瑞祥科技有限公司生产的型号为WS-S200的WS自动测硫仪,测硫分辨率为0.001%。

表2 试验用煤的工业分析Tab.2 Proximate analysis of coal used in experiment

1.1 Ca/S摩尔比对脱硫效率的影响

脱硫效率 ηSO2可定义为[5]:

式中:ηSO2为脱硫效率;CSO2为引风机后实际烟气中SO2的排放浓度;为理论SO2原始排放浓度,其计算见式 (2):

式中:B为单位时间进炉燃料量;Sar为燃料的收到基含硫量;Vy为单位时间实际测量的烟气排放量;α为排放的烟气湿度。

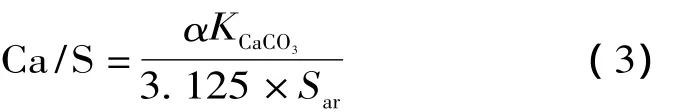

Ca/S摩尔比为以煤中的全硫为计算基准的钙硫摩尔比,按式 (3)计算:

式中:Sar为燃煤的收到基含硫量,%;α为单位时间进炉脱硫剂与燃料质量之比;KCaCO3为脱硫剂中CaCO3的份额,% 。

表2中前5组为只改变Ca/S摩尔比的试验,其与脱硫效率的关系见图1。可见,CFB锅炉脱硫效率随Ca/S摩尔比的增大而增大,并且在Ca/S摩尔比较低时 (小于2.72),脱硫效率随Ca/S摩尔比的增大而升高的比较快;这是因为石灰石中的CaCO3一旦被煅烧生成CaO后,与高温烟气接触机会和接触面积较大,CaO和SO2的接触机会较多,SO2的扩散起主要作用;由于CaSO4体积大于CaCO3体积,从而使得CaO表面的细孔很容易被生成的 CaSO4覆盖而阻塞,而内孔中心的CaO不能与SO2接触而不被利用,因此应该加入较多的脱硫剂满足脱硫的需要[6]。当Ca/S摩尔比达到一定高的值后 (约为2.72),继续增大Ca/S摩尔比,脱硫效率随Ca/S摩尔比的提高而增加的幅度变缓。这是因为气氛中的SO2已基本与CaO反应固化,烟气中残留的SO2气体浓度很低,继续增加Ca/S摩尔比,对提高固硫反应的作用不大[7]。

图1 不同Ca/S摩尔比下的每组脱硫效率平均值Fig.1 Medial desulfurization efficiency in different Ca/S molar ratio

炉内脱硫效率不高的原因:(1)由表2可见,入炉石灰石粉粒径小于0.1 mm的份额太大,使一部分脱硫剂未被充分利用而逃逸掉;(2)试验用石灰石为矿山原矿石,纯度和活性不高、杂质较多也可能造成脱硫效率偏低。

1.2 密相区床温对脱硫效率的影响

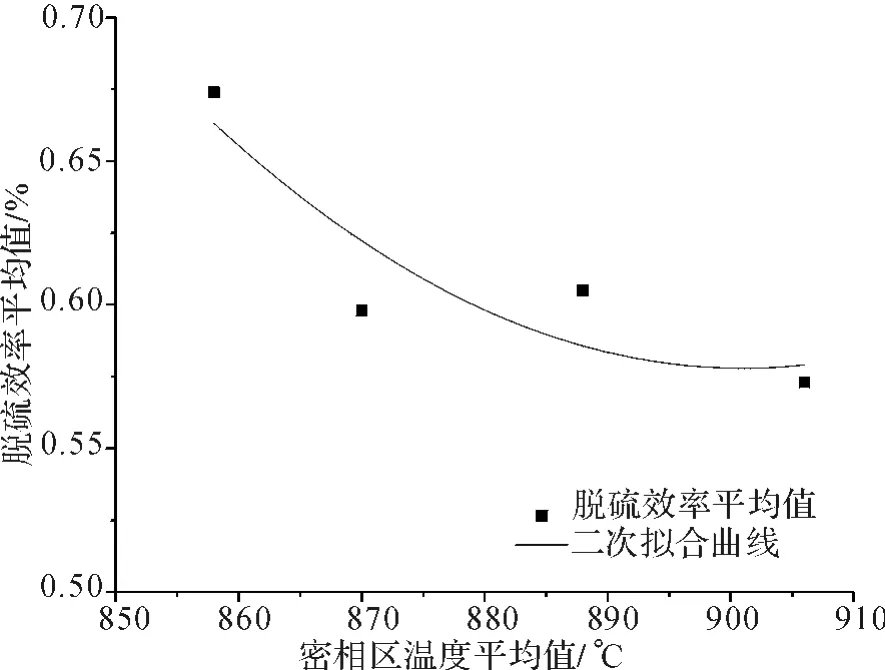

表2中第2组和第6组为只改变密相区床温的试验,两组中各调节一次温度,共用4个不同温度下的脱硫效率,见图2。当Ca/S=2.25左右不变时,密相区床温为860℃时,脱硫效率较高(67.4%),随着密相区床温的升高,脱硫效率越来越低,且降低的幅度先快后慢,过900℃后,基本不在降低,当密相区温度为910℃时,脱硫效率降到57.4%。

图2 不同密相区温度下的每组脱硫效率平均值Fig.2 Medial desulfurization efficiency in different bed temperature of dense phase zone

床温是CFB锅炉燃烧脱硫的重要影响因素[8,9]。高的床温虽然会使脱硫反应的速率提高,但也会使脱硫剂烧结,导致CaO的表面孔隙过早堵塞,增加脱硫反应中气体向颗粒内部的扩散阻力;但是床温过低,脱硫剂煅烧生成的CaO孔隙数少、孔径小、反应速度低等,脱硫效率也会变低,且影响锅炉的燃烧效率[10]。理论上,循环流化床的最佳脱硫温度在850~900℃之间[11],但考虑到电站CFB锅炉的温度测点安装方式和位置,热电偶并未伸进炉膛,测到的温度比炉膛中央实际温度要低,因此监测到的最佳脱硫床温应偏低。

1.3 一/二次风配比对脱硫效率的影响

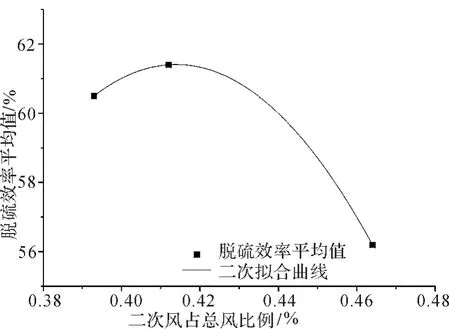

表2中第2组和第7组为只改变一/二次风配比的试验,第7组调节一次一/二风配比,共得出3个不同二次风比例下的脱硫效率,见图3。二次风率在0.393~0.412之间时,脱硫效率随二次风率的增大而提高,但提高的很缓慢;而当二次风率大于0.412后,脱硫效率则随其增大而快速下降。可推断,对于本试验来说,存在一个最佳的二次风率,使其脱硫效率最大。

图3 不同二次风比例下的每组脱硫效率平均值Fig.3 Medial desulfurization efficiency in different secondary air ratio

在一二次风总比例保持不变的情况下,随着二次风比例的增加,二次风的穿透性和混合扰动能力得到增强,在一定程度上延长了石灰石颗粒在炉内的停留时间,强化了稀相区的燃烧和脱硫反应,进而提高了脱硫效率。但是,维持一二次风总量基本不变时,二次风比例的增加,相对应的一次风比例就减少,这会影响炉膛温度的分布,当二次风比例超过最佳值时,将使到达炉膛中上部的物料和脱硫剂变少,更多的物料和脱硫剂会停留在炉床高温区[12],由1.2节可知,这不利于脱硫反应的进行,所以脱硫效率会随之变低。

2 BP神经网络模型与模型预测

2.1 BP神经网络简介

BP神经网络是一种按误差逆传播算法训练的多层前馈网络,实现了一个从输入到输出的映射功能,学习和储存大量的输入-输出模式映射关系,而无需实现揭示描述这种映射关系的数学方程,适合求解内部机制复杂的问题,是目前应用最广泛的神经网络模型之一[13],在电厂脱硫系统中也有应用[14]。标准的BP神经网络采用的算法是梯度下降学习算法,其权值的修正是沿着误差性能函数梯度的反方向进行的,这种算法存在着一些不足:学习速率慢,不能保证收敛到最小点,网络结构不易确定等[15]。针对这些不足,近几年出现了几种基于标准BP算法的改进算法,本文选取附加动量法、LM算法、学习率可变的算法等,分别对BP神经网络进行学习,并对得到的3种BP神经网络模型预测值与测试值进行比较,得到最优的预测模型。

2.2 BP模型建立及模拟结果分析

本文选取Ca/S摩尔比、6个密相区温度平均值、4个炉膛顶部温度平均值、一次风占总风比例、二风占总风量的比例、烟气含氧量,试验煤样的含硫量、低位发热量、挥发分含量、入炉石灰石粉粒径大于2.5 mm、小于0.1 mm和位于两者之间的份额等影响脱硫效率的20个主要因素,作为BP神经网络模型的输入,输出为脱硫效率,在Matlab软件的基础上建立一个20个输入、1个输出的神经网络模型。该模型在本试验条件下,由试验数据为依据,对燃用混矸煤的300 MW循环流化床锅炉的脱硫效率进行预测。

在模拟过程中,以Ca/S摩尔比为依据,每个工况下选取10组作为训练样本,余下2组作为测试样本,共100组训练样本,20组测试样本。为了修正网络误差性能,加快训练网络的收敛性,在训练之前对训练样本和测试样本进行归一化处理。

输入层到隐含层传递函数的选取对网络性能和训练速度有着重要影响。采用S型激活函数可以去处理和逼近非线性的输入/输出关系,采用线性激活函数,则可使网络输出任何值[16]。本模型中输入层到隐含层传递函数设置为双曲正切S型函数“tansig”,隐含层到输出层的传递函数设置为纯线性函数“purelin”。

训练时,附加动量法的学习率设置为0.01,动量因子设置为0.95;LM算法μ的初始值设为0.001、μ的减量因子设为0.1、μ的增量因子设为10、μ的最大值设为1.0e+10;学习率可变的算法的学习率设为0.01,学习率增量因子设为0.7,学习率减量因子设为1.05,动量因子设为0.95;最大训练次数全部为10 000次,目标误差为0.001。

隐含层的神经元数对网络性能有较大影响,对于单隐含层的网络,增加其隐含层神经元数可以提高网络的训练精度[16]。本文在一个只设置一个隐含层的神经网络上进行模拟预测,为了确定最佳算法和神经网络隐含层神经元个数,隐含层神经元数依次选为8,12,15,18,22,采用3种算法分别对其进行训练,认为相对误差较小且稳定的算法和网络为最优。由表3可见,每一种算法,都存在一个隐含层神经元个数的区间,在此区间内,预测值的误差相对较小。LM算法收敛最快,但误差偏大;学习率可变的算法次之,但误差低;附加动量法收敛最慢,但当其隐含层神经元数为15时模型预测值的相对误差达到最小,网络性能达到最优。

表3 不同神经网络预测值的相对误差Tab.3 Relative error of the BP neural network with different parameters %

用平均偏离度σ来评价模型预测值与试验值的平均偏离情况,其定义如下[17]:

式中:ηSO2.m为预测值;ηSO2.c试验值;N为样本点数。

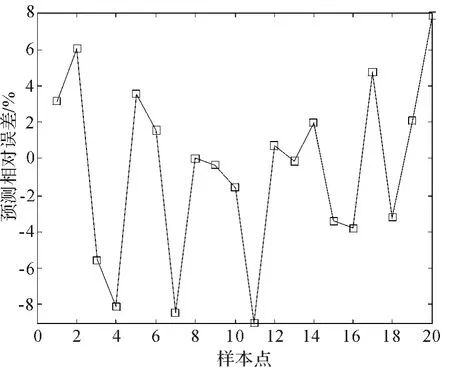

附加动量法隐含层神经元数为15的神经网络预测结果如图4和图5,由图可见,在本试验条件下,BP神经网络预测模型对脱硫效率的预测值与试验值吻合较好。根据式 (4)得到的所有数据点的平均偏离度为3.76%,这表明总体偏离程度很小。在所有预测数据点中,第4,7,11和20点的预测值与试验值偏差略大,差值分别为-0.032 7,-0.059 5, -0.059 9,0.065 7,最大偏差为第20点的0.065 7,但这个点的脱硫效率试验值较高,而第11点的相对误差最大为8.97%。可见预测模型所得结果能够达到工业运行和工程设计允许范围内,能够很好地反应运行参数对脱硫效率的影响,对寻求CFB锅炉脱硫最优参数具有一定意义。

图4 试验值与神经网络预测值对比Fig.4 A comparison of the real value and the output of BP neural network

图5 神经网络预测相对误差Fig.5 Relative forecasting error of BP neural network

3 结论

CFB锅炉脱硫效率随Ca/S摩尔比的增加而提高,并且在Ca/S摩尔比较大时脱硫效率的提高幅度变缓;随密相区温度的升高而降低,当Ca/S=2.25不变时,从860℃时的67.4%降到910℃时的57.4%,在密相区温度较大时脱硫效率降低的幅度越来越小,在达到900℃以后,基本不在降低;随二次风占总风比例的增加先缓慢增大,后迅速下降,存在一个最佳的二次风率。

通过对3种不同算法的BP神经网络的预测结果比较发现,采用附加动量法时,在单隐含层、且神经元数为15的BP神经网络的预测值误差最小,网络性能达到最优,其平均偏离度为3.76%,最大相对误差为8.97%,这能比较准确地反映主要参数对脱硫效率的影响,对脱硫效率的提高具有指导意义。

[1]Boskovic S,Reddy B V,Basu P.Effect of operating parameters on sulphur capture in a pressurized circulating fluidized bed combustor[J].International Journal of Energy Research,2002,26(2):173-183.

[2]吕清刚,雍玉梅,那永洁,等.循环流化床锅炉的SO2和NOx排放的试验和数值计算[J].中国电机工程学报,2005,25(1):142-146.Lu Qinggang,Yong Yumei,Na Yongjie,et al.Influence of coal on SO2and NOxemissions of circulating fluidized bed combustion[J].Proceedings of the CSEE,2005,25(1):142-146.

[3]李永华,陈鸿伟,高建强,等.循环流化床锅炉的燃烧脱硫试验研究[J].动力工程,2008,28(6):935-939.Li Yonghua,Chen Hongwei,Gao Jianqiang,et al.Experimental study on combustion desulfurization of circulating fluidized bed boilers[J].Journal of Power Engineering,2008,28(6):935-939.

[4]赵鹏勃,王鹏利,王海涛,等.不同粒径石灰石的脱硫效率试验研究[J].内蒙古电力技术,2010,28(5):24-26.Zhao Pengbo,Wang Pengli,Wang Haitao,et al.Desulfurization efficiency test and study on different particle size[J].Inner Mongolia Electric Power,2010,28(5):24-26.

[5]吴剑恒.循环流化床锅炉燃烧福建无烟煤炉内脱硫对污染物排放和电除尘效率的影响[J].锅炉技术,2012,43(3):33-38.Wu Jianheng.Influence of combustion desulfurization on pollutant emissions and efficiency of electrostatic precipitator of circulating fluidized bed boiler for Fujian anthracite[J].Boiler Technology,2012,43(3):33-38.

[6]裴友民.循环流化床炉内脱硫影响因数及脱硫组合工艺[J].锅炉制造,2012,234(4):38-40.Pei Youmin,Desulfurization factors and combined processes of CFB boiler[J].Boiler Manufacturing,2012,234(4):38-40.

[7]刘志远.循环流化床锅炉脱硫运行特性及工业性试验研究[D].大连:大连理工大学,2006:51-52.

[8]Zhao Yi,Xu Peiyao,Sun Xiaojun,et al.Experimental and mechanism studies on simultaneous desulfurization and denitrification from flue gas using a flue gas circulating fluidized bed[J].Science in China Series B:Chemistry,2007,50(1):135:144.

[9]岑可法,倪明江,骆仲泱,等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1998.

[10]李超,杜佳,吕晶.循环流化床锅炉脱硫工艺参数优化研究[J].东北电力技术,2010,31(1):7-10.Li Chao,Du Jia,Lu Jing,et al.Parameter optimization of desulfurization process on CFB boilers[J].Northeast E-lectric Power Technology.2010,31(1):7-10.

[11]岑可法,姚强,骆仲泱,等.燃烧理论与污染控制[M].北京:机械工程出版社,2004.403-408.

[12]何宏舟,邹峥,俞金树,等.循环流化床锅炉燃烧福建无烟煤炉内脱硫的工业试验研究[J].中国电机工程学报,2010,30(35):7-12.He Hongzhou,Zou Zheng,Yu Jinshu,et al.An industrial experiment research on the desulfurization of circulating fluidized bed boiler burning Fujian anthracite[J].Proceedings of the CSEE,2010,30(35):7-12.

[13]陈鸿伟,杨新,申赫男,等.基于优化的BP神经网络对提升管内循环流化床颗粒循环流率预测研究[J].华东电力,2012,40(8):1399-1403.Chen Hongwei,Yang Xin,Shen Henan,et al.Prediction of CFB particle circulation rate based on optimized BP neural network[J].East China Electric Power,2012,40(8):1399-1403.

[14]杨维波,王惠敏,梁伟平,等.基于神经网络的火电厂脱硫系统设备状态分析专家系统[J].电力科学与工程,2008,24(3):47-49.Yang Weibo,Wang Huimin,Liang Weiping,et al.State analysis expert system of smoke desulfurization equipment in power plant based on neural network[J].Electric Power Science and Engineering,2008,24(3):47-49.

[15]张良均,曹晶,蒋世忠.神经网络使用教程[M].北京:机械工业出版社,2008.

[16]丛爽.面向MATLAB工具箱的神经网络理论和应用[M].合肥:中国科学技术出版社,1998.45-73.

[17]陈鸿伟,刘焕志,李晓伟,等.双循环流化床颗粒循环流率试验与BP神经网络预测[J].中国电机工程学报,2010,30(32):25-29.Chen Hongwei,Liu Huanzhi,Li Xiaowei,et al.Experimental research on solids circulation rate in a double fluidized bed and BP neural network prediction[J].Proceedings of the CSEE,2010,30(32):25-29.