600 MW超临界直流炉机组RB试验及性能优化

侯 倩,高志存

(国网河北省电力公司电力科学研究院 电源技术中心热控所,河北 石家庄 050021)

0 引言

随着国内投产的超临界机组日益增多,其运行性能对电网的安全、稳定运行的影响更加显著。RB是机组在主要辅机发生故障跳闸、锅炉最大出力低于给定功率时,自动控制系统快速将机组负荷降至机组实际所能达到出力的过程[1~3]。优良的RB控制策略能够提高事故时机组的自动调节和故障处理能力,避免造成重要设备损坏或非正常停机,保障机组的长周期、安全稳定及经济运行。近年来,关于提高超临界机组自动应对辅机故障的能力方面的讨论已成为热工自动化专业的热点课题。本文结合某600 MW超临界机组进行RB功能的研究,并根据现场试验中遇到的问题提出了一些优化方案。

1 RB功能概述

RB功能的实现需要模拟量控制系统 (MCS)、锅炉炉膛安全监控系统 (FSSS)、顺序控制系统(SCS)、汽轮机控制系统 (DEH)、给水泵汽轮机控制系统 (MEH)等的协同控制,其中核心的系统是 MCS 和 FSSS[4,5]。RB 工况对机组的控制策略、参数整定以及相关控制系统的要求很高。国内大型火电机组的DCS大都采用国际上先进的分散控制系统,这些分散控制系统都有自己典型的RB控制功能设计,这些设计对现场设备要求比较高[6,7]。RB功能能否真正地实现,与电厂各类辅机的运行状况以及其对热力系统影响大小有着直接的关系。所以,电厂的RB试验项目是根据现场实际工况合理地进行选择的。RB控制策略主要涉及MCS和BMS系统,其中MCS系统中几个典型的RB控制回路有:机组最大出力计算;负荷指令变化速率设定;协调控制方式切换、主汽压力控制切换、减温水超驰控制等[9]。RB信号回路的设计和RB工况发生时各系统动作情况,决定了RB功能的好坏。

2 RB控制系统

2.1 RB信号回路

在机组正常运行时,根据主要辅机设备如送风机、引风机、一次风机、空气预热器、磨煤机或给水泵的运行状态计算出最大允许负荷,当其中的任一辅机设备发生跳闸时,机组实际负荷大于机组最大出力,将产生相应设备的RB工况。以引风机RB为例,机组正常运行状态下,2台引风机运行,其中1台引风机跳闸,且机组负荷高于单台引风机的最大出力,则触发引风机RB动作。实际负荷降到目标负荷时自动复位RB,或者RB动作3 min后,也可手动复位。

2.2 RB最大出力计算及速率设定

RB控制的基本思路为:比较当前机组最大允许出力与机组实际出力的大小,当辅机发生故障且机组实际出力大于允许的最大出力,即发生RB工况,机组目标负荷由当前值按照引起RB的辅机所需的RB速率进行减小。当机组目标负荷到达RB目标值即机组允许的最大出力后,RB结束。

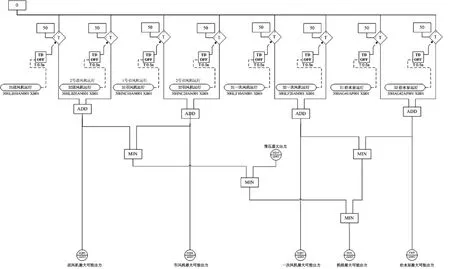

2.2.1 机组最大可能出力

机组最大出力计算逻辑图如图1所示[8,9]。机组各种辅机设备的允许出力决定了机组的最大可能出力。机组实际运行过程中,不同的机组容量、不同的辅机参数以及环境条件等因素均会影响部分辅机的出力。因此,在计算机组最大出力时应综合考虑各种因素,确立每种辅机的最大出力,进而计算整个机组的最大可能出力。

图1 机组最大出力逻辑图Fig.1 Logic diagram of unit maximum output calculation

一般是根据各种辅机设备的正常投运台数占各自总数的最小比例以及该种辅机设计总容量对应的机组出力容量来估算其最大可能出力。

2.2.2 RB速率计算

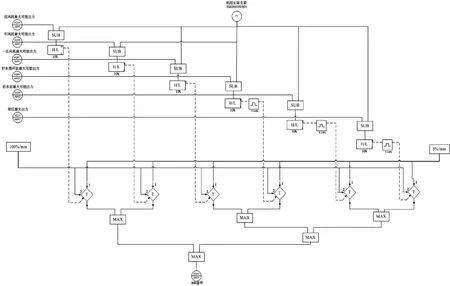

机组的主要辅机跳闸或切除时,机组最大出力值阶跃下降。若系统按照此出力值阶跃变化,则会对机组造成较大的扰动,严重影响机组的稳定性和安全性。有效地限制机组最大可能出力值的变化速率即RB速率才能确保机组辅机故障减负荷过程的安全顺利完成。机组RB速率计算的逻辑图如图2 所示[9]。

实际运行过程中,负荷返回速率的大小是由故障辅机的类型确定的。发生故障的辅机不同,对RB速率的要求也不相同,所以系统需根据发生故障的辅机类型分别设置不同的负荷返回速率,并进而分别采取不同的措施加以处理。在RB控制逻辑中,系统会根据不同的辅机RB工况,将速率限制器的负向速率限制切换为该辅机对应的RB减负荷速率。

图2 RB速率计算的逻辑图Fig.2 Logic diagram of RB rate calculation

2.3 RB关键控制系统

超临界直流炉机组RB控制主要包括燃水比控制、中间点温度和过热汽温控制、燃烧系统与给水控制、主汽压力控制及协调系统锅炉与汽轮机控制等。机组负荷控制与给水控制、燃料控制密切相关,超临界直流锅炉中,给水到过热蒸汽的过程一次性完成,锅炉的蒸发量由给水流量与燃料量共同决定。主汽温度和中间点温度的稳定需要合适的燃水比来实现,所以给水流量需要随燃料量以及蒸汽过热度的变化而进行调整。在RB动作过程中,由于锅炉燃料量的减少,主、再热蒸汽温度会下降;随着汽轮机调门关小、蒸汽流量的下降,负荷快速降低,单位质量蒸汽的吸热量增加,将导致汽温有所上升。因此,在控制好降负荷速率的同时,对减温水的合理控制也是十分重要的。正常运行的机组,当发生RB工况时,机组将进行如下动作:

(1)机组自动退出AGC。

(2)锅炉主控切手动,协调控制方式自动切至机跟随方式;机前压力采用滑压运行方式,主汽压力设定值为机组负荷设定值的函数,汽机闭环调节机前压力。

(3)RB动作60 s内,燃料主控禁止增加给煤指令。

(4)强制关闭一、二级减温水和事故喷水30 s,之后恢复自动控制。

(5)RB时,利用逻辑中的平衡模块功能,在一台辅机跳闸后,将自动提升另外运行辅机的指令,并根据不同辅机的特性设置提升速率和指令上限。

(6)RB触发后,给水、汽温、送风、引风、一次风等主要MCS系统根据实际工况以及负荷变化进行相应的调整,以维持机组主要运行参数。

(7)当RB目标负荷低于锅炉稳燃负荷时,应该紧急自动投运下层油枪助燃。

3 RB控制策略优化

机组给水泵RB发生时,锅炉给水量远远小于蒸发量,机组煤水比严重失衡[10]。超临界直流炉汽水分离器出口温度骤升,可能引机组严重超温。给水泵RB发生后,为快速补充锅炉给水量,运行中的给水泵要快速增加给水量,但是又不能过调,引起运行中给水泵过载跳闸。

机组送、引风机RB发生时,炉膛负压是机组所有重要参数中变化最剧烈,也是最有可能引起锅炉跳闸的参数。在送、引风机RB发生时,明确送、引风机之间的关系,是保证机组送、引风机RB试验的关键。一般情况下,送、引风机的关系分为下面2种情况[11]:

(1)送、引风机不相互连锁跳闸,即引风机(或送风机)跳闸都不连锁跳闸同侧的送风机 (或引风机)。在这种情况下,引风机RB触发时,运行的引风机静叶切为跟踪方式,在引风机电机不过流的情况下,超驰开至95%的开度后再次投入炉膛负压自动。运行的2台送风机动叶切为跟踪方式,且超驰关至原开度的50%处,再次投入风量自动,送风量设定值为RB目标负荷对应的风量。

(2)送、引风机连锁互跳,即1台引风机(或送风机)跳闸时,连锁跳闸同侧的送风机 (或引风机)。引风机RB(或送风机RB)触发时,另外一侧运行着的送风机动叶开度及引风机的静叶开度先保持一定时间,维持锅炉风量及炉膛负压的稳定;然后引风机自动再次投入以调节炉膛负压;送风机自动也再次投人,风量设定值改为RB目标负荷对应的风量。

一次风机RB有其特殊性。一次风压关系到制粉系统的安全、稳定运行。在一次风机跳闸发生RB瞬间,应快速开大运行中一次风机导叶,然后以一定的速率过渡到正常的控制回路。

在对机组进行高负荷RB试验前,机组应进行中负荷RB试验,以验证控制系统的合理性和安全稳定性。在经过中负荷RB后,经初步试验分析研究确认了一些影响RB功能实现的因素,可对其进行相应优化。

3.1 手/自动切换优化

机组RB时,由于大幅度甩负荷,系统主要参数将超出正常波动范围,易造成模拟量控制系统因偏差大而切手动,从而影响RB功能的实现;所以机组RB工况时,应解除对应的偏差大切手动功能:送、引风机跳闸RB时,解除风量偏差大切手动功能;一次风机跳闸RB时,解除一次风压偏差大切手动功能;给水泵跳闸RB时,解除给水流量偏差大切手动功能。

3.2 滑压曲线优化

对于机组正常运行状况和RB工况,其滑压运行的参数是不相同的,如果采用同一组参数会对机组的正常运行以及RB功能的实现造成影响;因此增加了RB情况下的机组滑压曲线,将其与机组正常情况下滑压曲线区分开来,保证RB发生后的机组稳定且不影响正常滑压工况。

3.3 燃水比控制参数动态补偿

RB发生后,燃料量迅速下降,给水流量变化要滞后于燃料量变化,燃煤对给水流量指令的延时时间需缩短,否则中间点温度、主蒸汽温度会出现较大的波动。根据实验,将给水泵RB时的惯性时间常数设为10 s,其他RB惯性时间常数设为20 s。

3.4 稳燃优化

当RB工况发生时,在煤质较差情况下易发生炉膛熄火,所以燃烧不稳定时应及时投油枪助燃。对于超临界机组,RB发生后的目标煤量除了直接影响机组负荷,还会对水冷壁温度、分离器出口温度、主汽温度等造成影响。对RB发生时跳磨的数量进行了合理的设计,跳磨时间间隔进行了优化,以保证降负荷速率与燃料量的变化速率的匹配,有效防止过热度偏差大、机组严重超温现象的发生。

一次风机RB发生时,一次风压力瞬间会降低,可能造成一次风堵管甚至锅炉灭火。为防止一次风压力快速下降,在逻辑中对某些相关设备增加了联锁保护:(1)磨煤机跳闸后,联锁关闭磨煤机入口冷、热风挡板和磨煤机出、入口挡板。(2)一次风机故障跳闸发生RB时,关闭同侧空气预热器出口一次风挡板、一次风机出口联络挡板。(3)为防止一次风压瞬间扰动达到保护值而造成磨煤机跳闸,将一次风母管与炉膛差压延时加长。

3.5 RB复位逻辑优化

在中负荷汽动给水泵RB试验过程中,负荷快速下滑,而机组压力下滑速度较为缓慢,出现了负荷回调现象。由于通过逻辑运算设定340 MW后RB动作复位,当负荷降到340 MW以下后,又因压力波动回调至360 MW,导致RB又动作一次。根据以上试验现象,在RB复位的负荷判断模块中加入死区,给水泵RB设置有30 MW的死区,其余设备RB设置20 MW的死区,逻辑功能正常运行,RB动作正常。

4 动态试验

RB功能是为机组的各种辅机故障时快速降负荷以保证机组的安全、稳定运行而设计的,即在机组辅机如送风机、引风机、一次风机、空气预热器、磨煤机或给水泵中任一台发生故障或掉闸时,协调控制系统使机组负荷指令自动减至与运行辅机出力相适应的水平或保持锅炉最低稳燃负荷,避免机组停机,最大限度保证机组的安全性、稳定性和经济性。RB试验是对机组自动控制系统性能和功能的考验,其中难度较大的是一次风机RB和给水泵RB试验[12]。经过上述的RB控制系统优化后,进行了高负荷RB性能试验,验证了控制方案的准确性和优越性。

4.1 给水泵RB试验

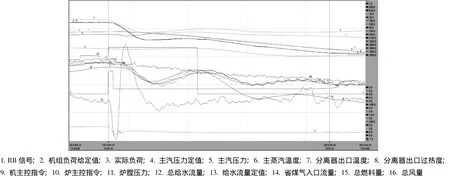

4月14日20点35分,机组主控在协调控制方式,机组负荷稳定在550 MW,主汽压力设定值23.3 MPa,实际压力23.6 MPa,主汽温度533℃。20时37分,1号汽泵就地打闸,RB触发。RB触发后,机组主控切至汽机跟随方式,压力为滑压调节方式,另一侧汽泵自动加大出力,1号和5号磨煤机间隔5 s自动跳闸,过热器、再热器减温水调节门超驰关30 s后恢复自动调整,F油层点火子组自动启动层启程控。RB及后续过程中,机组负荷最低至382 MW,主汽压力最低降至20.9 MPa,最大偏差0.2 MPa,中间点温度最低至388℃,过热汽温最低至523℃,炉膛负压最低至-547 Pa,一次风压最高至8.5 kPa,机组主要参数稳定,试验曲线见图3。

图3 给水泵RB试验曲线Fig.3 RB test curve of the feedwater pump

4.2 送、引风机RB试验

本机组采用的是送引风联锁互调的逻辑关系。4月14日18点55分,机组主控在协调控制方式,机组负荷稳定在550 MW,主汽压力设定值23.4 MPa,实际压力23.0 MPa,主汽温度525℃。18时57分,2号引风机就地打闸,2号送风机联锁跳闸,RB触发。RB触发后,机组主控切至汽机跟随方式,压力为滑压调节方式,1号引风机和1号送风机自动加大出力,1号和5号磨煤机间隔5 s自动跳闸,过热器、再热器减温水调节门超驰关30 s后恢复自动调整,F油层点火子组自动启动层启程控。RB及后续过程中,机组负荷最低至346 MW,主汽压力最低降至19.8 MPa,最大偏差0.3 MPa,中间点温度最低至379℃,过热汽温最低至505℃,炉膛负压最低至-53 Pa,最高至752 Pa,一次风压最高至8.5 kPa,机组主要参数稳定,试验曲线见图4。

图4 送/引风机RB试验曲线Fig.4 RB test curve of air blower/draft fan

4.3 一次风机RB试验

4月14日19点40分,机组主控在协调控制方式,机组负荷稳定在550 MW,主汽压力设定值23.4 MPa,实际压力22.9 MPa,主汽温度529℃。16时38分,2号一次风机就地打闸,RB触发,3 min后复位。RB触发后,机组主控切至汽机跟随方式,压力为滑压调节方式,1号一次风机自动加大出力,1号和5号磨煤机间隔5 s自动跳闸,过热器、再热器减温水调节门超驰关30 s后恢复自动调整,F油层点火子组自动启动层启程控。RB及后续过程中,机组负荷最低至400 MW,主汽压力最低降至19.7 MPa,最大偏差0.4 MPa,中间点温度最低至374℃,过热汽温最低至503℃,炉膛负压最低至-586 Pa,最高至635 Pa,一次风压最低至4.5 kPa,最高至10.5 kPa,机组主要参数稳定,试验曲线见图5。

高负荷下给水泵、送引风机以及一次风机的RB动态试验,有效地验证了经过优化的RB控制系统的优越性。该方案大大提高了机组在故障时的自调能力,RB工况时无需运行人员进行干预,机组各主要参数均在误差允许范围内,达到机组在辅机意外跳闸时自动安全快速减负荷的目的。该方案为机组运行的安全性和稳定性提供了保障。

图5 一次风机RB试验曲线Fig.5 RB test curve of primary air fan

5 结论

完善的RB控制系统能保证机组正常运行过程中一旦发生RB工况,系统可实现运行工况的平稳过渡,使得机组在自动化水平、安全稳定运行、辅机故障后系统恢复等多方面性能都有明显的优势。本文对超临界直流机组的RB控制进行了研究;结合某电厂RB性能试验,对试验中存在的问题以及可能发生的问题进行分析并给出了相应的优化方案,并通过现场动态试验验证了方案的优越性;详细说明了试验过程中要采取的一些措施,可为其他火电机组RB功能试验的成功进行提供一定的借鉴。

[1]朱延海,姚玉雁.600 MW超临界直流炉机组RB控制策略优化及试验[J].甘肃电力技术,2010,(2):33-36,40.

[2]张成.超临界空冷机组RB控制策略与试验[J].机电信息,2011,(15):137-138.

[3]杨明洲.600 MW超临界燃煤机组RB性能优化[J].机电信息,2010,(18):155-156.

[4]闫乃明,崔猛.600 MW超临界机组RB策略及试验[J].电力技术,2009,(2):31-34.

[5]姚远.600 MW超临界机组 RB功能试验研究[J].东北电力技术,2008,29(1):12-14,38.Yao Yuan.Test research on RB function for 600 MW supercritical generating unit[J].Northeast Electric Power Technology,2008,29(1):12-14,38.

[6]张亚强,王铁林,谭阳文.600 MW超临界机组RB功能试验研究[J].科技创新导报,2011,(9):4-5,7.Zhang Yaqiang,Wang Tielin,Tan Yangwen.Test research on RB function for 600 MW supercritical generating units[J].Science and Technology Innovation Herald,2011,(9):4-5,7.

[7]刘绍慰.1 000 MW超超临界机组RB功能的设计及试验过程分析[J].北京电力高等专科学校学报 (自然科学版),2012,29(10):191,193.

[8]闵光林,吕浩军,袁小平.600 MW亚临界燃煤机组RB试验及控制优化建议[J].能源研究与管理,2013,(1):38-41.Min Guanglin,Lu Haojun,Yuan Xiaoping.RB test and control optimization of 600 MW subcritical coal-fired unit[J].Energy Research and Mangement,2013,(1):38-41.

[9]郝永利.600 MW机组RB控制策略研究[D].保定:华北电力大学,2012.

[10]张树利.超超临界机组给水泵RB过程汽温控制策略[J].热电技术,2013,(1):20-24,34.

[11]黄道火,沈敏.RUNBACK试验过程及技术要点分析[J].发电与空调,2013,34(1):21-24,30.Huang Daohuo,Shen Min.RUNBACK testing process and analysis of the technical points[J].Refrigeration Air Conditioning & Electric Power Machinery,2013,34(1):21-24,30.

[12]薛青鸿.660 MW超超临界机组启动调试中主要试验分析[J].电力科学与工程,2012,28(5):70-75.Xue Qinghong.Main test analysis of start debugging in ultra-supercritical 660MW unit[J].Electric Power Science and Engineering,2012,28(5):70-75.