聚碳酸酯弹丸穿甲实验与数值模拟*

胡文军,陈成军,张方举,刘占芳,黄西成,谢若泽

(1.中国工程物理研究院总体工程研究所,四川 绵阳 621999;2.重庆大学资源与环境科学学院,重庆 400044)

聚碳酸酯(polycarbonate,PC)是非晶态聚合物,也称无定型聚合物[1],是远程无序的,其中原子的无规排列类似于液体[2]。因为PC材料的透明度好、均质,变形前后呈力学和光学各向同性,变形后完全卸载具有保留变形的能力,具有人工双折射性能,其主应变差与对应的双折射效应服从应变-光学定律;所以常用PC材料作为光塑性模型材料来模拟金属塑性加工过程中工件的应变分布,如金属圆棒挤压、墩粗圆柱、H型模锻件、冷挤压齿轮等的应变分布特征[3]。胡文军等[4]对PC材料进行了Taylor撞击实验研究,用高速相机记录撞击过程中PC弹丸的变形过程,测定了聚碳酸酯弹丸头部与刚性靶面碰撞过程的压力-时间曲线,并对聚碳酸酯材料的应变率敏感性进行分析。S.Sarva等[5]用Taylor撞击实验检验聚碳酸酯材料在高应变率下的力学性能,认为聚碳酸酯材料在高应变率下存在复杂的非均匀变形行为,这种复杂变形行为,可以用他们发展的三维大变形率相关弹-粘塑性本构模型描述。

本文中,对用聚碳酸酯材料制作的不同头部形状弹丸以不同速度撞击铝板,观测不同弹体穿甲时的变形或破坏现象,分析聚碳酸酯弹丸穿甲后的变形特征,并利用有限元程序对截锥型聚碳酸酯的穿甲过程进行数值模拟。

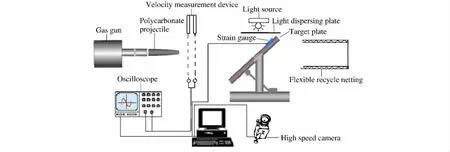

1 实验简介

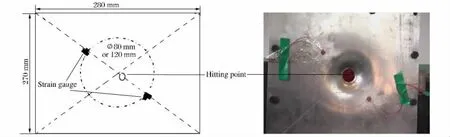

实验系统简图如图1所示。靶架具有旋转机构,可根据实验设计进行调整,开展正穿甲和不同角度的斜穿甲实验。应变测量采用CX2008超动态应变仪,仪器应变灵敏因数K=2.0,应变片为BE120-2BC型双向垂直应变片,标称电阻值为(120.0±0.3)Ω,应变灵敏因数K=2.16±0.01。沿靶板对角线方向对称粘贴了两片应变片,位置如图2所示。弹丸实际着靶点水平方向偏离靶中心约10mm,即着靶点可分为近点和远点。靶板为高270mm、宽280mm的铝板,实测厚度(4.65±0.10)mm。除弹丸AK-1、AK-2、BK-1、BK-3实验应变片贴在距板中心80mm处外,其余各次实验应变片均贴于距板中心120mm处。采用数字高速摄影监测弹丸的着靶姿态,以及着靶后弹丸的侵彻过程,弹丸过靶后的速度由高速摄影照片判读得到。实验所用拍摄幅频为4.05×104s-1。

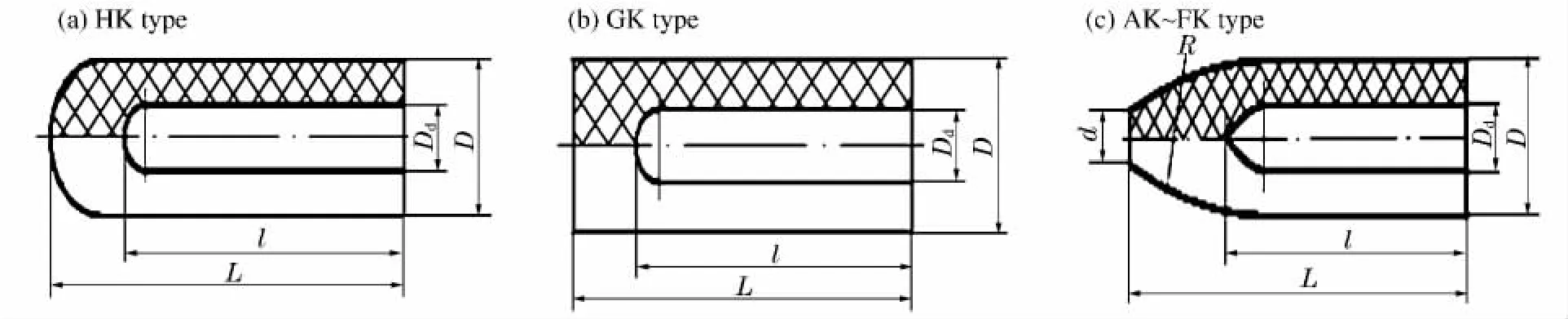

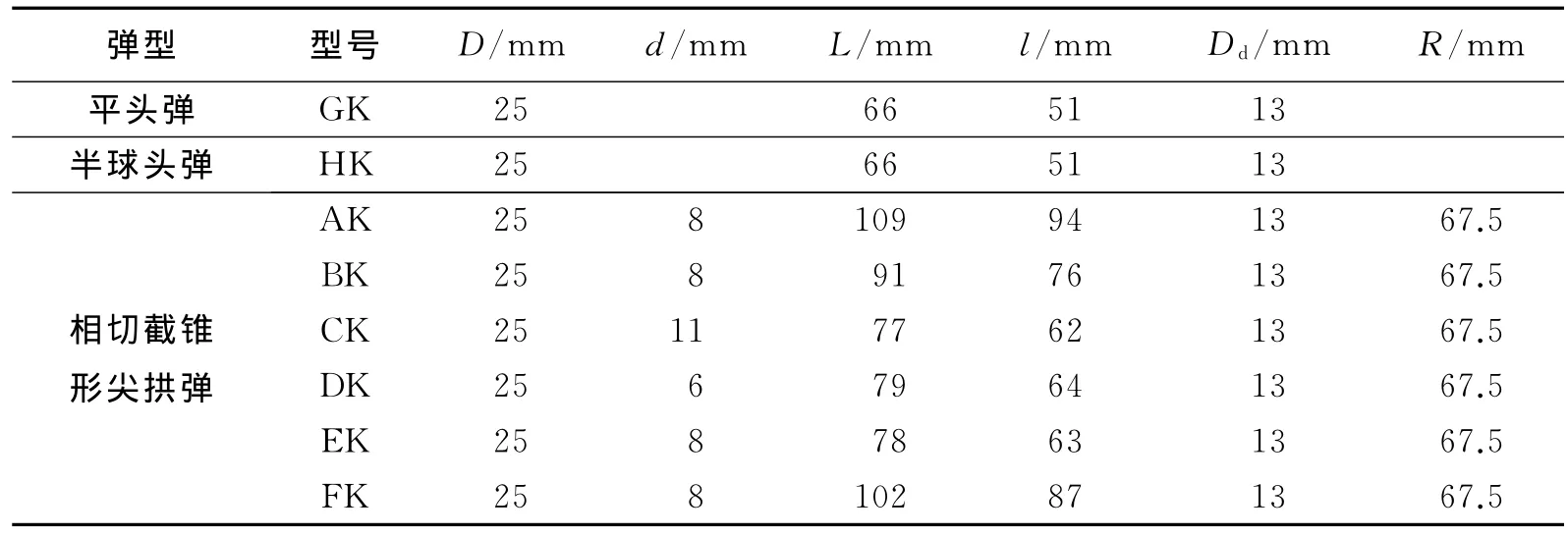

弹丸外径为25mm,其中GK型为平头弹丸,HK型为半球头弹丸,其余为截锥型相切尖拱弹丸,各型弹丸设计尺寸参数见表1,其设计图和实物照片见图3~4。

图1 实验系统简图Fig.1 Schematic of the experimental setup

图2 应变片贴片位置示意图Fig.2 Schematic of strain gauges position

图3 弹丸头部形状设计图Fig.3 Nose shapes of projectiles

图4 不同头部形状的弹丸实物照片Fig.4 Projectiles with various noses

表1 弹丸设计尺寸参数Table1 Dimension of PC projectiles

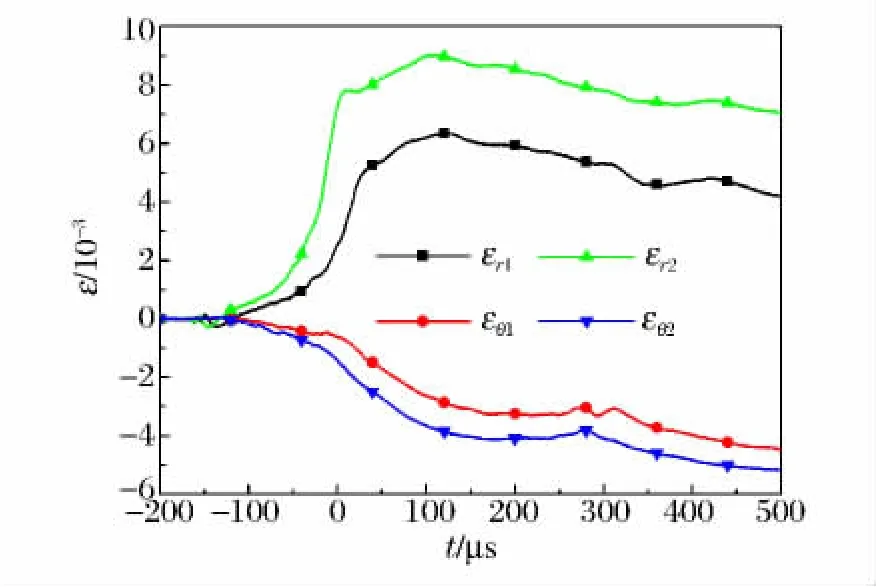

图5 BK-5穿甲时靶板应变-时间曲线Fig.5 Strain history of thin target under perforation of PC projectiles

2 实验结果与分析

2.1 靶板变形响应与弹体变形破坏现象

图5是靶板上测得的典型应变-时间曲线。从图5及高速摄影图像可知,截锥形尖拱相切弹丸以161m/s穿靶后,剩余速度为63.5m/s;近点径向残余应变约8×10-3,环向残余应变约4.6×10-3。远点径向残余应变约4.6×10-3,环向残余应变约2.4×10-3。由于弹着点偏离预设靶心,因此应变片在远点和近点测得的波形在幅值和走时上均有一定的差异。由于弹着点到远点和近点的距离差别不大,因此两点的应变片感应到信号的时间间隔基本一致。因此可以认为径向应变波形的起点和最高峰值之间所经历的时间为弹靶相互作用时间,即弹靶相互作用时间约190μs。

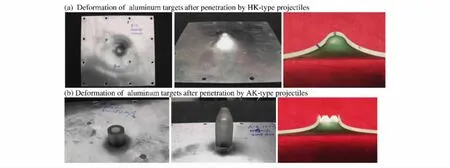

图6为聚碳酸酯弹丸穿甲后靶板的典型变形及破坏图。靶板主要有3种失效模式:第1种为弹丸未穿透靶板,只产生塑性大变形,形成凹陷变形结构,如图6(a);第2种是弹丸嵌入靶板,弹丸处于临界穿靶状态;第3种为弹丸穿透靶板,靶板形成冲塞和扩孔破坏,出现向后翻转的花瓣型失效,如图6(b)。

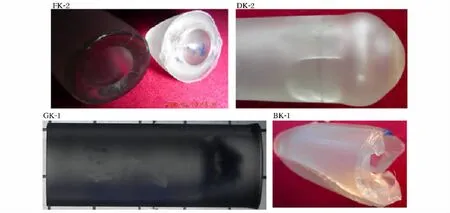

对于内部有初始缺陷的聚碳酸酯弹丸,在穿甲后会发生损伤与破坏,如图7所示。典型的破坏和损伤形式包括:径向断裂(FK-2)及沿轴向破裂(BK-1)、在内部出现损伤区(GK-1)以及在弹丸头部附近的内壁出现了沿轴向的裂纹(DK-2)。

图6 聚碳酸酯弹丸穿甲后的典型靶板变形照片Fig.6 Typical deformation of thin targets after penetration by PC projectiles

图7 穿甲引起的弹丸损伤与破坏Fig.7 Typical damage and fracture of PC projectiles after penetration

2.2 穿甲后聚碳酸酯弹丸的光塑性分析

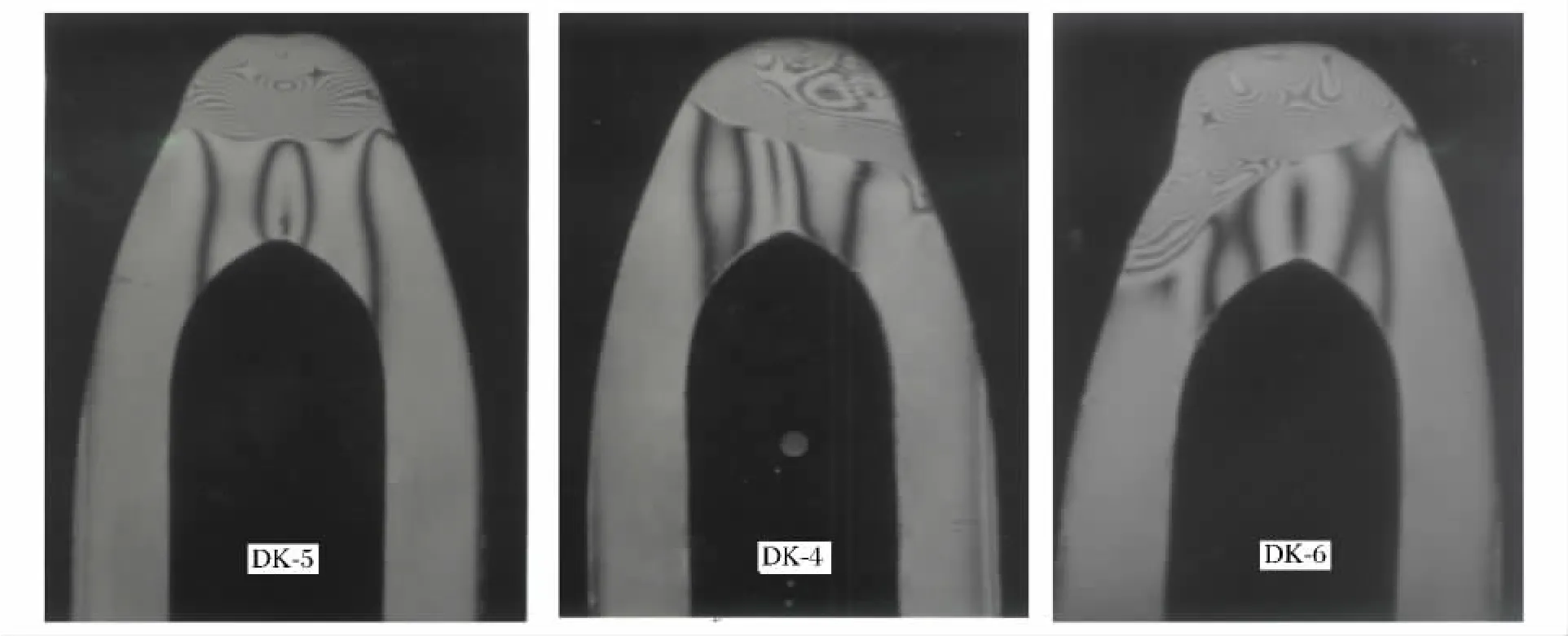

光塑性分析是利用偏振光通过透明的弹塑性变形模型时,会产生双折射效应的原理来研究物体塑性变形的实验技术,通过对光塑性条纹的分析了解物体的塑性变形特征。图8给出了截锥形相切尖拱PC弹丸正穿甲和不同角度斜穿甲后的等差线分布图(其中DK-5是正穿甲、DK-4是以20°角斜穿甲、DK-6以30°角斜穿甲)。从图中可以看出,其塑性变形区域均在弹丸的头部,变形区域受穿甲角度的影响较大,变形区域与未变形区域的交界线基本上与穿甲的角度一致;柱段未发生塑性变形,表示弹丸在穿甲过程中柱段承受的冲击载荷较小,空心的柱段对材料强度的要求比头部低,因此在弹丸设计时,弹丸的柱段可以采用低密度的材料,如复合材料等,从而提高真实弹丸的装填比和减轻弹丸的质量。

图8 截锥形相切PC弹丸正穿甲和斜穿甲后的等差线比较Fig.8 Isochromatic fringes of truncated-cone-tip PC projectiles after normal and oblique penetration

3 聚碳酸酯弹丸穿甲的FEM分析

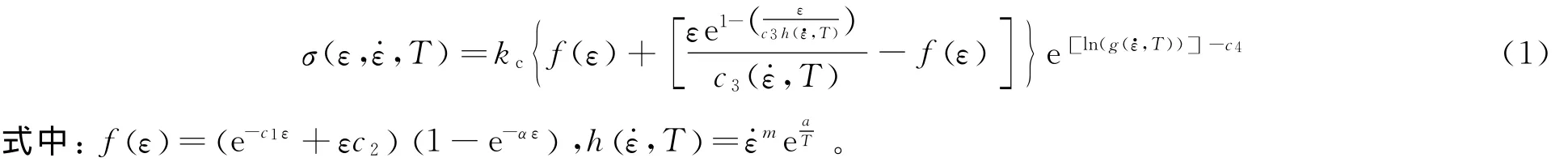

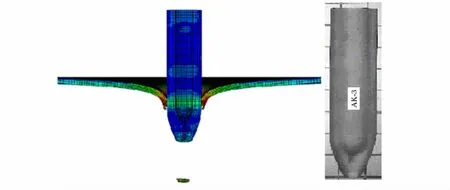

数值模拟所用弹体的几何构型如图3所示。靶板为铝板,尺寸为270mm×280mm×4.65mm,所有的有限元模型均建立原结构模型分析,载荷为弹体的初始速度,在弹靶撞击界面利用侵蚀接触算法实现弹靶相互作用。靶板四周固支,弹体没有边界约束。弹体材料(PC)采用DSGZ模型描述[6]

该模型可以考虑应变率、应变和绝热温升对材料流动应力的影响,对PC材料性能进行更好的描述。通过用户子程序方法引入商用有限元程序中,其中材料参数c1=0.22、c2=2.3、m =0.04、a=420K、kc=28.1MPa·sm、c3=0.022sm、c4=6.4、α=5.5。靶板材料(铝)采用弹塑性等效强化模型描述材料的流动应力,力学性能参数取自文献[7]。弹体、靶体均采用减缩积分的六面体单元划分网格,弹体与靶体接触区域的网格尺寸为0.6mm×0.6mm×1.0mm,其他区域的网格尺寸为2.0mm×2.0mm×2.0mm。

图9给出了AK型弹丸以161m/s速度穿甲过程中数值模拟图像与穿甲后弹体的实物照片对比,图10是穿甲结束后,靶板破坏的数值模拟结果和实物对比照片。结果表明聚碳酸酯弹丸以该速度侵彻铝靶时,弹体除头部在撞击瞬间产生大的塑性变形外,其他部位没有发生明显的塑性变形,这与光塑性分析结果一致。靶板在撞击接触区域发生冲塞和韧性扩孔联合模式的局部破坏,靶板出现向后翻转的花瓣型失效,这与金属弹体穿甲时的靶板效应相似。

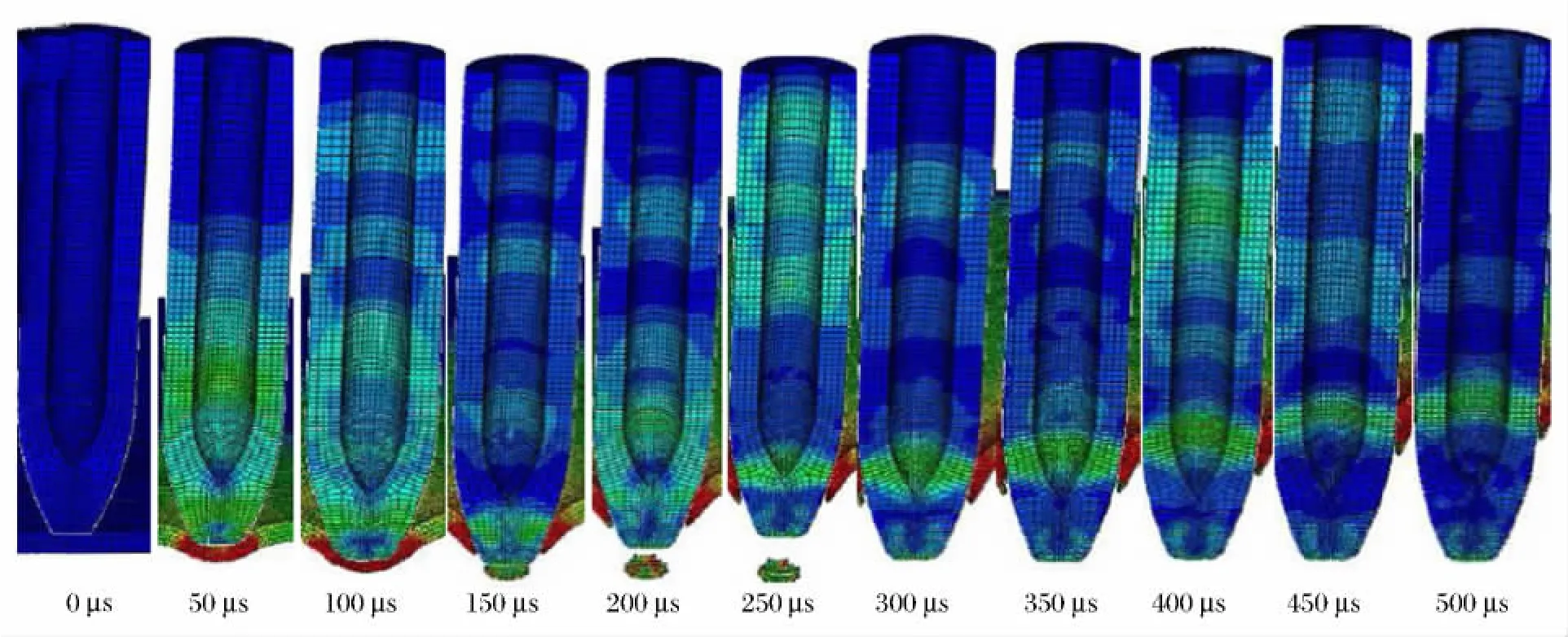

图11给出了PC弹丸撞击靶板穿甲过程的云纹图。由于撞击速度低,在50μs左右才使接触界面处的材料进入屈服和塑性流动,在150μs左右靶板发生冲塞破坏。图中同时显示出波的传播过程,随着时间的推移,应力波向弹体尾部和靶板四周传播,在150μs左右传播到弹尾,应力幅值最大在撞击界面附近,随着传播距离增大而减小。

图9 AK型PC弹丸以161m/s速度穿甲(等效应力)模拟结果和实物照片Fig.9 Simulation result(equivalent stress)of PC projectile penetration at 161m/s as well as experimental photo

图10 穿甲结束后靶板的变形与破坏(等效应变)Fig.10 Simulated damage(equivalent strain)undergone by target after penetration and photo

图11 不同时刻弹丸上的等效应力分布Fig.11 Equivalent stress distribution at different time

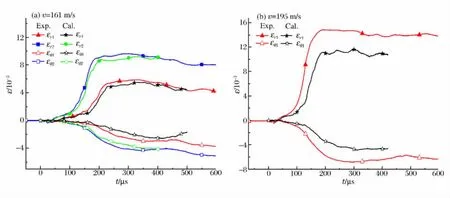

图12为PC弹丸撞击过程中靶板的应变响应历程曲线,其中图12(a)、(b)分别是撞击速度为161、195m/s时应变片在距靶板中心约60mm处测得的应变时间曲线与计算结果的比较,由图可知,数值计算获得的PC弹丸撞击铝靶的响应时间历程与实验结果一致。综合图9~12分析可知,所采用的数值模拟方法不仅在现象上合理预测了聚碳酸酯弹体和靶板的变形特性,而且在数值上较准确地预测了靶板的响应历程。

图12 不同撞击速度下靶板的应变响应Fig.12 Strain response in targets penetrated with different velocities

4 结 论

利用聚碳酸酯的透明特性,通过对不同头形的聚碳酸酯弹丸穿甲实验研究,直观展示不同头部弹体穿甲时的变形和破坏特征,测定了穿甲过程中靶板上应变时间曲线,获得了弹靶相互作用时间,分析结果表明,PC弹丸穿甲变化规律与金属弹丸穿甲实验的规律相一致,高长径比的截锥型相切尖拱弹丸有利于穿甲;将一维DSGZ模型转化为三维模型,采用子程序方法嵌入商用有限元程序中,模拟了PC弹丸的穿甲过程,获得的靶板变形响应、弹体变形特征与实验结果一致,表明DSGZ模型及基于材料实验确定的材料参数,能较好地反映聚碳酸酯弹丸的撞击和穿甲响应。

[1]师昌绪.材料大辞典[M].北京:化学工业出版社,1994.

[2]Mark J,Ngai K,Graessley W,et al.Physical properties of polymers[M].Cambridge:Cambridge University Press,2003.

[3]朱明海,范琳.现代光塑性[M].北京:国防工业出版社,1995.

[4]胡文军,张方举,田常津,等.柱形聚碳酸酯弹丸撞击刚性靶的实验研究[J].实验力学,2006,21(2):157-164.Hu Wen-jun,Zhang Fang-ju,Tian Chang-jin,et al.Experimental study on ballistic of cylindrical polycarbonate impacting rigid target[J].Journal of Experimental Mechanics,2006,21(2):157-164.

[5]Savra S,Mulliken A D,Boyce M C.Mechanical of Taylor impact testing of polycarbonate[J].International Journal of Solids and Structures,2007,44(7/8):2381-2400.

[6]Hu Wen-jun,Huang Xi-cheng,Zhang Fang-ju,et al.Rate-dependent behavior and constitutive model of polycarbonate at stain rate from 10-5to 103s-1[J].Applied Mechanics and Materials,2012,117/118/119:434-437.

[7]张士林,任颂赞.工程材料手册[M].上海:上海科学技术出版社,2000.