基于交流伺服电机的推拉丝送丝系统研究

董志强,陈克选,李 欢

(兰州理工大学材料科学与工程学院,甘肃兰州 730050)

0 前言

近年来,薄板在汽车、机械制造等行业中的应用越来越多,薄板的电弧焊接需要降低热量输入。由于推拉丝送丝方式在短路时通过送丝机反转回抽焊丝,在回抽拉力的作用下使焊丝和熔滴分离的方式,使熔滴在几乎无电流的状态下过渡,从而降低了焊接过程能量输入和产生飞溅的因素。

在国外,奥地利Fronius公司在2004年推出一种焊接方法——冷金属过渡焊接法简称CMT法。CMT法采用推拉丝的送丝方式,当发生短路时,送丝机反转回抽焊丝,从而使得焊丝与熔滴分离,使熔滴在几乎无电流的状态下过渡,从根本上消除了产生飞溅的因素[1]。在国内,郑州机械研究所孙子健等人研制了一种可以实现脉动送丝的“三钢球”脉动送丝机构(采用凸轮电机)[2],以周期性定量送丝为前题,通过机械参数和电参数的配合,可以使熔滴按焊丝脉动规律实现一个步距一个熔滴的有规律短路过渡,从而减小飞溅,使焊接过程稳定。哈尔滨工业大学的里强采用响应较好的五相混合式步进电机作为送丝电机,对推拉丝短路过渡做进一步研究。在短路阶段,熔滴与熔池在小电流下接触,降低了短路过渡时的飞溅[3]。

通过选用转动惯量小、响应速度快的电机及其控制器,配合相应的软件,编制了焊丝的运动曲线,使电机周期性的做前进-回抽运动,实现了高频率的推拉丝送丝,从而满足低能量、无飞溅焊接的需要。

1 系统的组成和工作原理

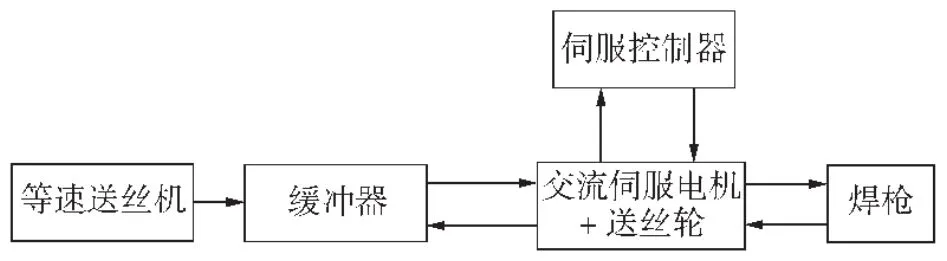

推拉丝送丝系统主要组成部分有普通直流送丝电机、交流伺服电机、伺服控制器、缓冲器、系统保护及控制电路等,如图1所示。

图1 推拉丝系统框图Fig.1 Block-diagram of Push-pull feeding system

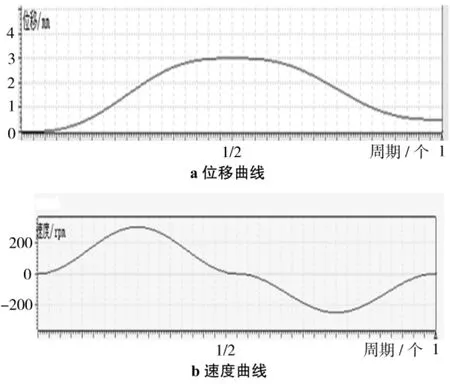

在焊接前编制焊丝的运动曲线,如图2所示,图2a为位移曲线,图2b为焊丝运动的速度曲线。在焊接过程中,交流伺服电机按照编制的曲线运动,首先正转,向前送进焊丝,焊接电源配合送丝曲线输出相应的电流、电压波形,使焊丝达到设定的前进距离时,形成熔滴,发生短路,然后电机反转,回抽焊丝,拉断熔滴,并完成电弧的再引燃,电机继续回抽焊丝到达设定的回抽距离时,电机再次正转,如此反复。在此过程中,等速送丝电机一直向前送进焊丝,焊丝经由缓冲器后送到伺服电机轴上的送丝轮上。

2 系统硬件设计

推拉丝送丝系统是整个低能量焊接系统最重要的组成部分,由于低能量焊接采用推拉丝短路过渡方式,在发生短路后回抽焊丝拉断熔滴,需要送丝电机频繁的正反转,对于电机及其控制系统要求很高,因此送丝电机及其控制系统的选择与设计是整个推拉丝送丝系统能否实现高频送丝的关键[4]。

2.1 送丝电机的选择

送丝电机是推拉丝送丝系统的关键组成部分,其性能好坏对于能否实现低能量焊接至关重要。要实现较高频率的正反转(50 Hz以上),有两个关键:一是电机本身的转动惯量要小,二是电机需有一定的扭矩才能带动焊丝。

图2 焊丝运动曲线Fig.2 The movement curve of welding wire

传统的推拉送丝电机主要采用凸轮电机或步进电机,但凸轮机构无法进行灵活的参数设定,不适合在较宽的参数调节范围使用;另外机械机构本身惯性大,传统电源的响应能力差,参数匹配关系容易遭到破坏,影响焊接稳定性,只能在较低的频率下完成焊丝的送进/回抽运动。而步进电机由于送丝系统响应速度的限制,使焊丝的回抽动作大大滞后于小桥的收缩破断过程,也只能在较低的短路过渡频率下实现。

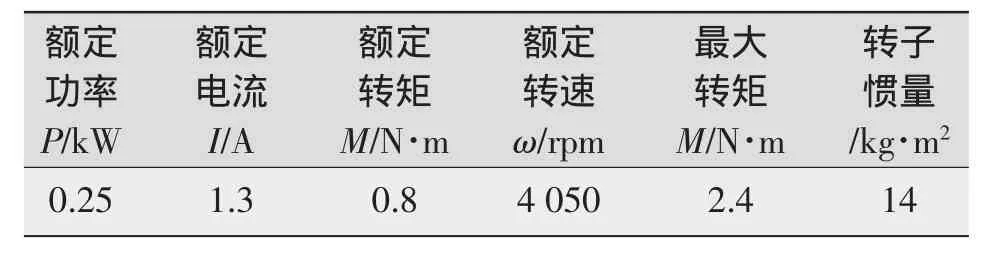

本设计选用的推拉送丝电机是Lenze同步交流伺服电机,电机型号为MCS-06C41(见图3)。其基本性能见表1,由表1可知,该电机扭矩大、转动惯量小、响应速度快、控制精度高、灵活性及安全性较高,完全可以满足高频率推拉送丝的要求。

图3MCS-06C41交流伺服电机Fig.3 The AC servo motor

表1 电机性能参数

Tab.1 The basic capability of AC servo motor

额定功率P/kW 0.25额定电流I/A 1.3额定转矩M/N·m 0.8额定转速ω/rpm 4 050最大转矩M/N·m 2.4转子惯量/kg·m2 14

2.2 电机控制器的选择

电机控制器是送丝系统最重要的组成部分,主要用来设置、控制电机的运动形式及驱动电机。

目前,国内数字化送丝机的控制部分采用专用的PWM控制芯片,通过芯片输出不同占空比的脉冲来调节电机两端的电枢电压从而达到调节送丝速度的目的,部分采用单片机作为控制器进行送丝电机的数字化控制。总体上来说满足了数字化送丝的需要,但是在硬件送丝稳定性及送丝调速动态响应方面还可以改善和提高。

选用Lenze公司生产的单轴驱动E94ASHE0034型伺服控制器(如图4所示),其特点有:(1)单轴紧凑设计,节省安装空间;(2)内置PID过程调节器;(3)通过PC机编程更简单;(4)内置自动化接口,使控制器扩展功能更强。

图4 伺服控制器Fig.4 The servo controller

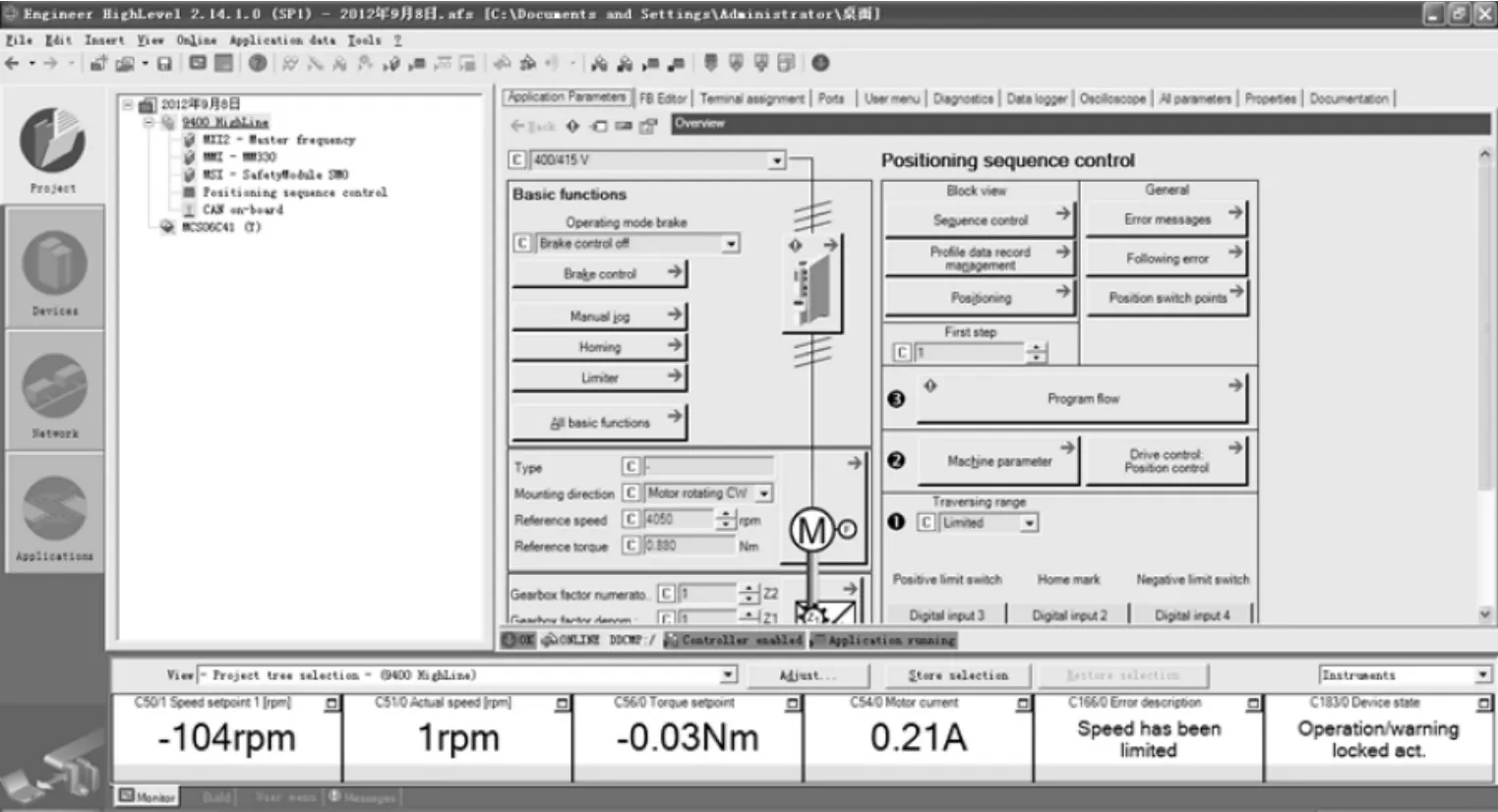

控制器主要控制MCS-06C41电机的推拉运动,通过Lenze公司专门的软件(L-force Engineer HighLevel 2.14软件)可以在上位机中编制不同的焊丝运动曲线,然后下载到电机控制器中,连接设计的送丝机构与相应的焊接电源,在焊接过程中焊丝可以按照设计的曲线进行运动。

2.3 系统保护及控制电路

系统保护及控制电路是伺服控制器连接电源以及送丝电机的主要线路,其主要组成是交流接触器、熔断器、开关,如图5所示。在实际工作过程中接入380 V交流电源,通过常开常闭开关控制电路的接通与断开,在按下开关常开端时,与开关连接的接触器线圈吸合,交流伺服电机及伺服控制器通电,电机及控制器正常工作;当按下开关常闭端时,交流接触器线圈断开,交流伺服电机及伺服控制器断电,终止工作。在电流过大或发生短路时熔断器熔断,使接触器线圈断开,电路断电,达到设备保护的目的。伺服控制器上X5端口连接的是一个使能开关,可以控制伺服驱动器的运行与停止,X105和X7端口分别接电源线及信号线与伺服电机连接,电源线给电机提供工作电压,信号线则给电机输出控制信号。

图5 系统接线Fig.5 System wiring

3 系统的软件编程与功能实现

推拉丝送丝系统运用的软件主要是L-force Engineer,该软件是用于调试和诊断9400伺服驱动的工程软件。其通常使用的模式有4种:位置模式、速度模式、力矩模式、(电子)凸轮模式。PC机与伺服控制器的连接如图6所示,L-force Engineer的工作界面如图7所示。

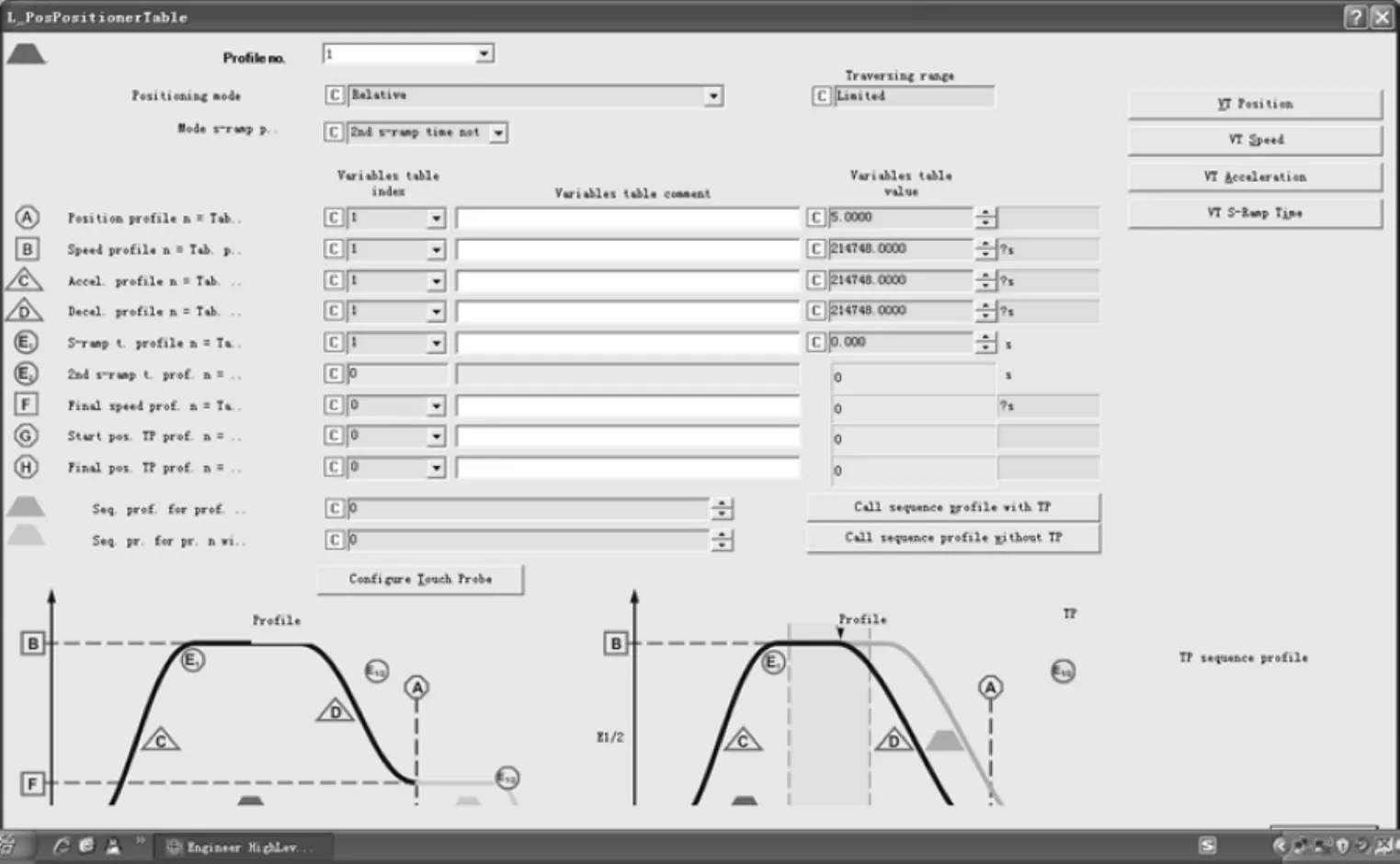

采用L-force Engineer工程软件的位置模式,该模式下,可以设定焊丝前进、回抽距离以及时间,设定完后系统自动生成焊丝运动曲线,图8为位置模式下的编程界面。

图6 PC机与驱动器的连接Fig.6 TheconnectionofPCmachineandservocontroller

L-force Engineer的工作过程如下:首先在L-force Engineer中创建工程,完成工程相关参数设置以及程序编制,通过专用的USB诊断接口上传到9400伺服控制器,只要焊接的焊丝直径不变,每个周期推拉丝的距离就可以不变,通过外接的旋钮可以即时改变推拉丝的频率即送丝速度,通过外接的使能开关可以随时启动伺服驱动器以及推拉丝电机,电机就可以按照所设计的曲线运动。

图7 软件界面Fig.7 The software interface

图8 位置模式的编程界面Fig.8 The programming interface of the location model

4 送丝系统的调试和试验

为检验系统是否达到设计要求,对所设计的系统进行了调试:

(1)对设计的推拉丝送丝系统做大量送丝试验。试验方法是在上位机中,通过L-force Engineer软件设定焊丝的前进、回抽距离以及周期,计算出一定时间内理论的焊丝前进距离(每个周期前进的距离减去回抽的距离再乘以这段时间对应的周期数),与焊丝实际的送进距离做比较,改变焊丝前进、回抽距离以及周期,再做大量重复试验,发现每次试验实际的焊丝送进距离与理论结果相符。试验结果表明,焊丝能完全按照编制的曲线运动,且稳定性、重复性好。

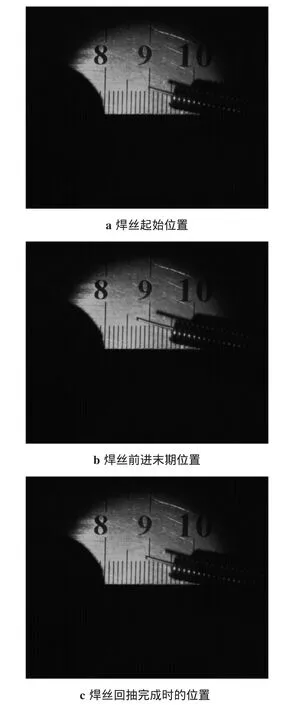

(2)用高速摄像对推拉丝送丝系统的送丝过程摄像,从拍摄的视频中可以看到焊丝每个周期前进、回抽距离稳定,与预先设定的曲线大致相符。图9所示的三张照片是高速摄像生成的一个推拉丝周期三个位置,图中对应的送丝曲线是焊丝送进距离为3 mm,回抽距离2.5 mm,频率50 Hz,高速摄像的频率600帧/s(一张照片到下一张照片约是1.67 ms)。焊丝从上一次回抽结束并开始做前进运动到回抽结束,一共有12张照片,与设定的一个推拉丝周期20 ms(1.67乘以12)相符。另外从图中可以看出,从焊丝开始运动到前进末期,焊丝前进了约3 mm,从前进末期到回抽结束,焊丝回抽了约2.5 mm,与设定的曲线相符。试验结果表明,设计的推拉丝送丝系统工作稳定,焊丝能按照编制的曲线运动。

5 结论

在此研究的推拉丝送丝系统主要由普通直流送丝电机、推拉丝电机、伺服控制器、缓冲器、系统保护及控制电路组成,推拉丝电机选用的是Lenze公司同步交流伺服电机。通过在PC机中编制焊丝运动曲线,上传到伺服控制器,伺服电机就可以按照设计的曲线运动。经过大量送丝试验及高速摄像,结果表明,设计的送丝系统工作稳定,焊丝能按照设定的曲线运动,并且推拉丝的频率可以达到50 Hz以上。

图9 焊丝高速摄像相片Fig.9 The photos of wire picked up by high speed camera

:

[1]Bmclmer J.The CMT-process and its possible applications,especially joining of steel with aluminum[C].7th international conference on brazing.High Temperature Brazing and Diffusion Welding[A].Germany,2004.

[2]曹道钧,孙子健.半周脉动送丝CO2气体保护焊的特点[J].焊接学报,1984,5(1):43-51.

[3]里 强.CO2气体保护焊实时回抽送丝短路过渡控制研究[D].哈尔滨工业大学,1996(7):99-119.

[4]张撼鹏.新型低能量输入电弧焊接系统及其过程控制研究[D].北京工业大学,2007(7):45-54.