激光焊机高精度带钢对中控制系统设计

孙鹤旭,马子涵,陈海永,董 砚

(河北工业大学控制科学与工程学院,天津 300130)

0 前言

在冷轧、镀锌等钢铁生产线上,激光焊机负责焊接前后带钢的端部,从而实现钢铁产品的连续生产,对于提高生产效率和产品质量具有重要意义。然而钢带在运行过程中存在着跑偏、前后钢带宽度不一致等情况,极易影响焊缝质量甚至导致生产线停产,造成重大经济损失。为此必须设计带钢对中控制系统,完成钢带自动对中,以提高生产效率,保障产品质量,保证生产线连续生产。所谓对中,就是要实现前带钢、尾带钢、宽度方向的中心重合,如果前带钢和尾带钢宽度不一样,那么宽带钢两边的多出部分要相等。

目前,钢带对中可以通过多种方式实现,王忠等人[1]介绍了一种对中控制系统,采用H6600系列电子控制器作为核心控制器件。对中系统是由高频光源、数字控制器、转矩马达、检测器、补偿控制器、电液伺服阀,形成的一个闭环液压伺服控制系统。但是此系统采用的电控器件达不到焊机生产线的稳定性的要求。张剑峰等人[2]介绍了用单片机控制的双光头带材对中系统,利用光信号进行现场信息反馈并利用单片机处理信号进行对中,机座可根据左右光头光通量大小一样原则,通过检测左右两光头通量差值,根据差值大小,输出不同强弱信号,控制机座左右移动,纠正带材偏差。然而,由于单片机的抗干扰性不强,不适合复杂的中、大型控制系统。此外,鞍钢冷轧厂连续热镀锌生产线引进的德国米巴赫(Miebach)公司的窄搭接电焊机[3],有两个精对中装置(SCD),其检测装置采取比例阀控制,并由液压马达传动,检测元件分上部安装的发射元件和下部安装的接受元件。检测元件的精度直接影响焊机的精度。另外一种型号为HSL21的米巴赫焊机直接采用机械结构对中。在出入口部分分别有两个对中滑板,配置有对中夹钳。两个对中夹钳同步运动直到接触到钢带边部,一经检测到压力,对中动作将停止,钢带将被对中到设备的中心[4]。其仅是机械结构的对中精度也满足不了要求。

这些对中系统和对中方式达不到高精度激光焊接的要求,无法实现微细焊缝的焊接。下面以德国克莱西姆LW21L型激光焊机为例提出一种能满足高精度、高稳定性要求的焊机对中算法。

1 LW21L型激光焊机的对中系统

1.1 工艺流程

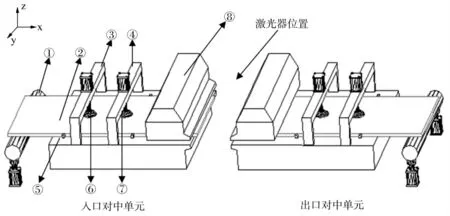

焊机对中单元分为出口对中单元和入口对中单元,如图1所示。入口对中单元包括入口活套辊,入口对中单元unit n°1和入口对中单元unit n°2;出口对中单元又包括出口活套辊,出口对中单元unit n°1和出口对中单元unit n°2。其中,活套辊可以形成活套,使钢带能一端抬起,减小对中时移动的阻力;对中单元unit n°1和unit n°2由检测和执行机构组成,包括检测位移用的磁致伸缩线位移传感器、带动夹具运动的伺服电机和用作夹紧钢带的气压缸夹具(1#夹具和2#夹具)等。

图1 焊机对中单元工艺流程

待焊接的钢带沿焊机生产线x轴(自左向右)运动,对中过程为:出口活套辊升起→出口对中单元1、2进行对中→关出口主夹具(固定)→帯尾切割→入口活套辊升起→入口对中单元1、2进行对中→关入口主夹具(可向出口夹具移动)→帯头切割→入口侧向出口侧移动,进行间隙调整后等待焊接。

对中操作是下一步焊接过程顺利进行的前提条件,其精度的高低,直接影响焊缝的质量,因此为了得到良好的焊接质量,实现钢带精密的对中起着至关重要的作用。

1.2 控制系统配置

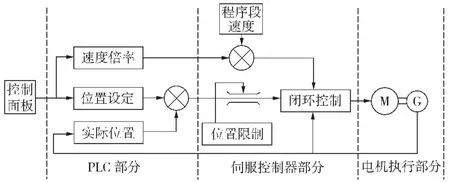

整个焊机系统用西门子S7-400 PLC作为控制器,并带有8个ET-200从站。其通过profibus-DP总线与美国MTS磁致伸缩位移传感器、西门子Simodrive 611U交流伺服控制器、上位机(HMI)等进行信号的采集和传输。如图2所示,对中控制单元主要包括两个通过Profibus-DP总线与PLC相连的611U伺服控制器(每个伺服控制器控制两个伺服电机)和8个通过另一根DP总线经中继器与PLC相连的MTS移传感器。

其中,上位机与PLC进行通信,可以选择是否进行对中过程等操作,还可监测对中过程。

PLC作为核心控制器,不仅可以接受上位机的命令,还可以计算钢板的中心线与生产线中心线的偏差,获得一个钢板夹具需要移动的补偿量,并能给伺服控制器发送命令。

图2 焊机对中控制系统的硬件结构

美国MTS公司的磁致伸缩位线性位移传感器,其核心是一条由磁铁材料制成的检测敏感元件,称为波导管,套在波导管上的可移动的非接触的位置磁铁与波导管间会产生一个纵向的磁场;另外还会有一个由传感器头的电子模块产生的沿波导管方向传输的“问询信号”形成一个环绕波导管的圆形磁场。两个磁场相交时会得到一个应变脉冲信号,这个信号以超声波的速度从位置测量点返回传感器并被检测出来。此过程是连续不断的,所以每当活动磁铁被带动时,新的位置很快就会被感测出来。由于输出信号是一个真正的绝对位置输出,而不是比例或需要再放大处理的信号,所以不存在信号飘移或变值的情况,因此这种传感器的测量精度很好,能将一个准确的位置值写入PLC程序中的数据块(DB)。这种线性位移传感器具有抗震性强、分辨率高(5μm)、耐用等优点,行程可在50~7 500 mm间选择,是一种非接触式(活动磁性检测头)的数字位移检测装置。其基本性能:(1)非线性度小于±0.01%,最小±50μm;(2)重复性小于±0.001%,最小±2.15μm;(3)滞后小于4μm。本对中系统一共用到8个这样的传感器,入口和出口单元各四个,分别分布在钢带两侧的边缘,用来精确测量和反馈钢带当前位置给PLC并进行计算。

Simodrive 611U是西门子公司推出的速度和位置闭环控制的部件,只需通过调用包括目标位置、速度和加速度等参数信息的程序段,来控制电机精确的运行。1FK7电机是高度紧凑型的永磁同步电机,功率密度高,转子惯量低,具有极高的动态响应[6]。电机每接收到1个脉冲,就会旋转1个脉冲对应的角度,并配带有32位绝对编码器,作为伺服电机的位置反馈,与PLC、伺服控制器构成高精度的位置和速度闭环控制系统,其控制原理如图3所示。

图3 位置和速度的闭环控制原理

每个电机带动一个气压缸夹具(图1中⑥、⑦),作为控制系统的执行器,压紧钢板,带动钢板在垂直于运行方向上移动,实现良好对中。

2 对中原理和算法

对中机构主要是利用钢板两侧的MTS位置传感器采集位置信号,并将采集的信号通过Profibus-DP总线传给核心控制器PLC,计算磁尺中心线到设备中心线的偏移距离,得出钢带需要移动的位移,伺服电机控制器Simodrive 611U给伺服电机发送命令字,伺服电机驱动气压缸夹具移动,使带钢中心与焊机中心对中[7]。

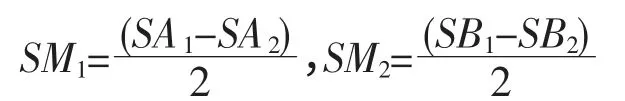

对中单元的四个磁尺分布在钢带两侧,相对的两个在同一个轴线上,便可测量出钢带四个点的位置信号。PLC将得到两个磁尺检测头轴线上传来的4个点(SA1、SA2、SB1、SB2)测量信号,如图4所示。

图4 入口对中原理

计算并实现钢带对中的具体步骤如下:

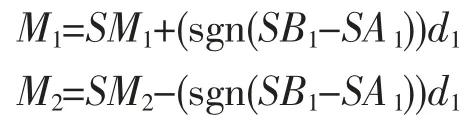

第1步,计算磁尺轴上带钢中心线的偏移量

式中 SM1为磁尺轴线1上钢带中心线的偏移量;SM2为磁尺轴线2上钢带中心线的偏移量。

第2步,计算由于磁尺轴线和夹具轴线之间的距离引起的误差,需将其换算到带钢移动方向(x轴)上的补偿量d1

式中 L1(已知)为磁尺轴与钢带夹具轴的距离;L2

(已知)为夹具轴1与夹具轴2的距离。

第3步,计算夹具轴线上钢带中心线偏移的距离

式中 M1和M2为夹具带动钢板需要移动的距离。

最后,PLC通过写命令字的方式,将M1和M2传送给伺服控制器611U,611U的环控制系统不断发送命令给伺服电机来拖动入口1#夹具和2#夹具动作,直到目标值与实际值相同时,绝对位置定位过程结束。

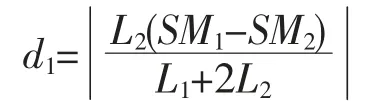

3 对中算法实现

在Profibus-DP总线协议下,611U与PLC是通过控制字和状态字进行信息交换,统称为网络数据(net data)。这些字有一定的格式,叫做PPO(parameterprocess data-object),共有PPO1、PPO2、…、PPO5五种格式,每种格式的数据长度不同。这些数据又分为两大类,即PKW(parameter identification value)和PZD(process data)。控制字的内容包括使能信号、启动信号、程序块选择信号、参考点减速开关信号等。状态字的内容包括准备好信号、已回参考信号以及一些驱动器和电机的报警信号等[8]。

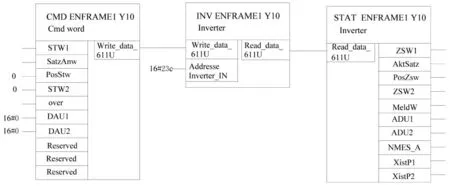

在这个系统中,采用了PPO5格式,它包括四个字的PKW(参数ID值,包括PKE,IND,PWE1,PWE2),和十个字的PZD组成[8],这些是在PLC的Hardware中进行组态的。PLC与611U通过交换这些控制字和状态字来实现对电机的控制。连续功能图CFC是写PLC程序时使用的一种直观易懂的编程语言,其实现PLC读写PZD如图5所示。

图5 PLC读写伺服控制器的PZD过程

在图5中,左边的程序块代表PLC,中间代表611U伺服控制器的程序块写控制字,611U伺服控制器在Profibus中地址为16#23C;右边的模块代表PLC从611U伺服控制器中读取电机运行的状态字,进而构成对伺服控制器的闭环控制。其中,SatzAnm是进行程序段选择,PosStw是位置控制字,右边程序块的AktSatz为前选择程序段,PosZsw为定位状态字。

SIMODRIVE 611U通过面板上的操作显示单元或西门子公司开发的伺服调试工具SimoCom U设定参数。在使用SimocomU进行硬件配置时,其包含若干个对话框,如Configuration(硬件配置),其可以填入611U控制板的型号、操作方式、测量系统类型等信息;Mechanics(机械参数),其可设定机械传动系统的参数;Limitations(速度限制参数),可规定最大速度、加速度和减速度。其中在Traversing blocks(程序块)对话框中最多可以设定64个程序块,每个程序块的No.(编号)必须是大于-1且唯一的整数,PLC通过这些编号调用程序块,对话框还包括Position(位置值)、Velocity(速度值)、Accel.(加速倍率)、Decel.(减速倍率)、Command(命令)、parameter(命令参数)和Mode(模式),均可由用户人为设定和修改,最终以参数形式分别存于P80:63-P87:63[9],如图6所示。

图6 SimocomU参数设定界面

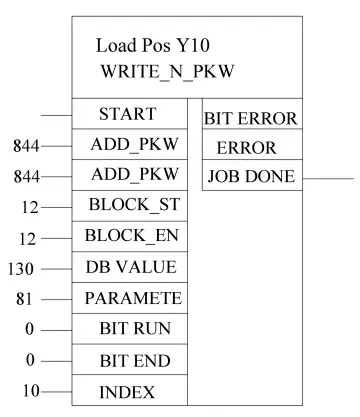

生产过程中,钢板规格、厚度、长度改变时,运行程序段中的位置值(P81)、速度值(P82)需要相应改变。如P0081:18就是修改伺服控制器中第18个程序段的位置值,81代表PKE(参数ID),18代表IND(子参数号),修改的内容放到PWE(参数值)中,通过SFC15中指定伺服控制器的Profibus地址,将PKW和待写内容一并写到伺服控制器;再通过在系统功能块SFC14中设定和SFC15相同的伺服控制器Profibus地址进行校验。由于要读写的参数多于4个字节,所以只能采用打包通信,即调用系统功能块SFC14和SFC15来实现对PKW的读写操作,见图7。

图7 PLC读写伺服控制器的PKW过程

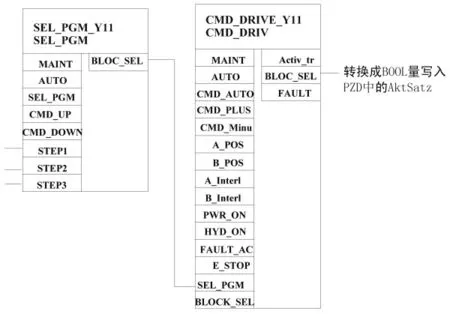

在本程序中,对中过程中对Y11轴入口2#夹具电机控制时,执行步骤和夹具位置不同,图8中的SLE_PGM块会选择STEP1、STEP2或者STEP3,分别对应不同的的程序段,若选择STEP1,则对应程序段10,然后将这个WORD型的量转成BOOL型,通过参数传递传给PZD中的AktSatz,最后写入611U控制相应的电机,使电机按照事先配置好的程序段参数加速、匀速、减速运行,实现对夹具的控制。

图8 PLC选择611U程序块

4 结论

克莱西姆LW21L型CO2激光焊机在实际生产过程中,焊缝表面宽度不大于0.5 mm,焊接精度高,焊接质量好,达到了工艺对激光焊接的要求,实现了焊接的自动控制。图9为0.8 mm的钢板焊接的焊缝实际图片。

图9 钢板焊接的焊缝

实际应用表明,焊缝焊接质量良好,基本没有毛刺和突起,表面光滑[7],焊缝窄,焊接过程稳定,能满足较高精度的焊接要求,并能实现自动化运行。对焊机的对中系统的分析和研究,为下一步研制具有自主知识产权的大功率激光焊机自动控制系统奠定了基础。

[1]王 忠,庄耿剑.对中控制系统电控装置的分析与改进[J].煤矿机械,2010(02):146-147.

[2]张剑峰,牛庆军.单片机控制双光头带材对中系统[J].有色设备,2001(2):9-10.

[3]项颖欣,陈 颖.Miebach窄搭接电阻滚焊机精对中装置的故障修复[J].冶金设备管理与维修,2006,24(123):18.

[4]林 海.主流冷轧薄板工厂焊机机械结构研究与分析[J].安徽冶金,2009(04):35-39.

[5]雷华北.克菜西姆焊机的应用研究[J].焊接技术,2008,37(6):46-48.

[6]熊建军,姜裕标.旋转试验装置电气控制系统[J].电气传动,2011,41(9):46-49.

[7]陈海永,黄立宁.基于Profibus总线的激光焊机PLC控制系统[J].冶金自动化,2011,35(2):45-49.

[8]孙卫军,章 巍.SIMODRIVE611U在进口机加工自动线电气改造中的应用[J].设备管理与维护,2003(2):15-16.

[9]李小兵.基于SIMODRIVE 611U的钢管锯切控制系统[J].金属材料与冶金工程,2007,35(2):53-55.