浅谈轿车门盖关键零件的定位及尺寸的调试方法(一)

尹雪松,吴锦文,李宪龙,张春梅

(奇瑞汽车股份有限公司,芜湖安徽 240001)

1 概述

1.1 汽车门盖匹配的重要性

顾名思义,匹配是以外观为最终目的,顾客可视部位的外观质量都是匹配涉及的课题,隶属于车身尺寸系统工程领域,其好坏不但影响汽车的整体外观质量,对汽车销售也有着不可估量的影响力。

从车身来看,门盖在整车中的地位十分重要,很多主机厂都调用大量的人力和物力来提升门盖质量,或者是降低门盖在交车中的质量问题;其次对于整车来讲,门盖匹配的好坏影响整车的风噪、四门闭合力及密封效果;再者,焊装对车身的匹配外观效果控制不好,将会直接影响总装整车的下线,增加调整量,大大制约成本控制、产品质量以及产量的提升。

1.2 影响门盖焊接与装配尺寸的因素

从产品设计源头来看,门盖产品结构性的问题较为突出。由于产品设计人员对工艺性和工装可行性考虑不足,再加上前期设计时没有经验丰富的工艺人员介入,往往后期的工艺实施困难重重;为了完成车身,结构影响车身功能、尺寸,方案解决只能是产品频繁进行设变或更改工艺,大幅增加产品投入成本和生产调试周期。

从制造过程来看,采用何种工艺和工装定位方案对尺寸的累积、公差的满足相当重要,这就要求现场工艺与调试人员有相当丰富的经验累积才能采用最优的方案:如何拆序,采用哪种焊接方式等;何种工装定位方式更易保证产品尺寸,哪种方案检具更合理,能真实反映产品状态等。

焊装生产规划和工艺布置时,作为匹配关键件的门盖和翼子板,单件制造偏差会导致焊接总成尺寸偏差大或干涉、多料;焊接变形影响总成的间隙平度;焊接错位将导致无法装配等。

门盖焊接中的公差累积与车身是相同的,不同之处是考虑焊接后装配在车身上的配合公差,这就需要工程部门对尺寸链进行分析和合理分配,提升焊接精度更好的满足装配精度。影响装配尺寸精度的因素也是多方面的,除了上面的焊接精度,还有压合尺寸、铰链尺寸、装配孔过孔尺寸,及车身装配相关功能尺寸等等。

国内外很多汽车企业都大幅提高了制造水平,尺寸工程已经得到了广泛推广,通过尺寸计算将总成的尺寸链分解到它的目的是提升车身的制造质量,而如何更具体的实现这已制造水平,也是行业迫切需要突破的技术瓶颈。

另一方面,采用先进的装配手段,在满足装车和调试的要求下,亦可以有效的降低对工艺的要求,比如前后门装具,翼子板装具,各种小型手持样板夹具,采用工装定位就可放大各种装配过孔,完全依靠过孔来吸收公差,依靠装具作为基准来装配,达到很高的精度。

1.3 奇瑞公司门盖匹配工作的开展介绍

奇瑞汽车股份有限公司经过数年的发展与技术的积累沉淀,在2008年年初,规划设计院车身部(现更名为规划设计一院车身二部)正式成立了匹配专业技术小组,以公司目前的发展状况以及整个项目的运作及调试周期,重点是批量前如何更快的达到产品设计和制造要求,外观匹配是重要的评价标准之一,目标就是不断提高产品质量。匹配小组与产品设计部门、冲压工艺部门、专业尺寸分析技术小组紧密配合,通过形成思路→方案实施→经验总结→优化再实施的过程,使调试思路更趋于成熟和有效,再加上与行业专家的交流、学习,做到不断突破和成长,从而保证了门盖调试技术的更新和发展。

2 轿车门盖和零件的结构介绍

2.1 门盖功能简介

四门两盖是车身上的重要组成部分,作为车身上的主要开闭件,其运动性与车身的配合性是设计人员重点要关注的方面。针对目前国家的法律法规对行人及成员保护的要求越来越严,其中对门盖的要求占了相当重要的比例,比如对发盖的规定关系到正面碰撞、人机工程、汽车前部凸出物的行人保护;又如翼子板的强度要求,安装点的位置,适应低速碰撞的行人保护等,因此门盖的结构性标准也越来越多,同时对门盖的尺寸和配合也越来越高。门盖在必须满足法规方面设计要求的同时,也要在此规范内更大可能去适应现有的生产和工艺水平。

从功能、外观、工艺结构及人机舒适要求来布置设计门盖的结构,玻璃升降困难、四门下垂严重、四门密封不良及闭合力过大为公司门盖系统三大重症,严重影响了门盖性能。

门盖在车身中既是独立的运动系统,又与车身密不可分,产品设计时,要对其进行必要的运动分析,像门盖在开启中与其配合件的最小配合间隙,这个应该是门盖考虑到过孔的极限位置,运动性的校核还要考虑铰链的运动性,铰链与门盖的角度将直接影响门盖的闭合力,另外密封性与玻璃升降等也是必不可少的分析内容。

还有重要的一项产品设计部门往往忽略,那就是门盖的尺寸性,这个是保证门盖功能的必要要求;在门盖总成检具上(检具上的检测基准孔的公差是±0.05,基准面的公差要求是±0.1),对压合后的门盖总成公差要求是±0.7 mm,整车的水平下,平度影响内间隙和相互配合的外观平度,间隙影响外观间隙,门盖的良好的结构性就是在不影响强度的情况下,尽最大可能保证焊接后使门盖的尺寸性得到满足,使门盖在与车身配合中协调流畅、过渡平顺,可见其尺寸稳定性在匹配质量中多么重要。产品将数据下发到工艺部门后,工艺部门便要反馈的尺寸问题,便是将整车的公差分配到总成和单件上,用来指导工艺部门(冲压、焊装)结合这个尺寸分析,来协调产品部门制定合理的公差值。

2.2 门盖结构类型

在车门开发早期,即车型开发的规划阶段,必须定义所要开发车型的车门属于那种类型,在行业中,有些主机厂是根据车型的等级来确定使用四门的结构,而有些是根据自身技术积累和工艺水平来确定四门结构。本章旨在分析现有各种车门类型的特点以及选择依据。

2.2.1 整体式车门

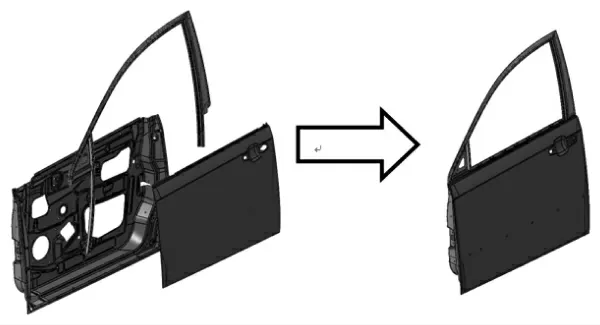

整体式车门拆解如图1所示。

图1 整体式车门拆解图

结构特点:内外板是整体式结构。

优点:由于整体式车门的内外板是一体式的,所以其窗框部分的造型不受限制,可以由造型师设计出视觉效果良好的车门。

缺点:(1)由于车门内、外板是整体式结构,在冲压前所需的板料尺寸大,冲压后废料无法实现再次利用,同时在窗框部分结构复杂,所以成本高;(2)车门上框部分结构强度低,关门时振动大,声效差。

2.2.2 分体式车门

分体式(辊压式)车门拆解图如图2所示。

图2 分体式(辊压式)车门拆解图

结构特点:车门本体由车门外板、车门内板及窗框构成;一般采用辊压成型工艺生成车门窗框,然后与内板焊接,最后与外板压合或焊接成车门焊接总成。

优点:(1)由于车门内、外板件的尺寸减小,且结构简单,制造成本低;(2)车门窗框是独立部件,可以实现高强度,从而减小关门时的振动,关门声效好;(3)车门窗框有利于密封安装,从而提高车门防振、减噪的能力;(4)窗框较窄,视野性好。

缺点:(1)车门窗框部分受成型工艺的限制,要求其各截面基本相同,从而限制了车门造型的自由度;(2)装配精度对整个车门的装配精度影响大,尤其是焊接后总成的平度,及装车后前后门间,前后门上段与侧围间的配合;(3)容易形式大小门状态和前后门匹配上段间隙、面差不均。

辊压上段与门内板焊接部位,精度要求高,出现配合不良、焊接扭曲等都会导致上段焊接后精度差,具体的上段定位方式在第三节进行讲解。

2.2.3 混合式车门

混合式车门拆解图如图3所示。

图3 混合式车门拆解图

结构特点:先将窗框焊接在分体式车门内板上,再与整体式车门外板或分体式车门外板压合成车门总成。

优点:该种车门既具有整体式车门造型自由的优点,又具有分体式车门关门效果好、密封性好的优点。

缺点:(1)由于造型要求,成本较高;(2)上段与侧围外板要依靠压合来保证尺寸,影响上段的配合与门窗框护板的配合状态。

3 门盖结构尺寸控制要素与夹具定位

3.1 门盖典型结构的尺寸控制要求

3.1.1 四门内板开口尺寸

四门内板结构为“U”型开口结构,冲压件拉延成型,但是由于冲压件结构的回弹(Springback),结构的开口大小将直接影响压合后的总体尺寸。

先谈谈对压合尺寸影响的几大因素:

(1)产品设计。包括内外板的间隙与外板翻边的高度,也就是内外板的窜动量,目前最有效的压合定位方式就是内外板在压合中,即内外板都定位受控的情况下,将内外板进行固化处理,防止压合后的内外板窜动,如采用在压合模中套入电磁感应线圈,压合保压时进行固化的方式;另一种方案就是压合后通过机械手取件送到感应固化夹具上进行固化,以此来保证内外板压合后的相对位置变化,也能防止内外板的窜动,有效控制车门的稳定性和精度。

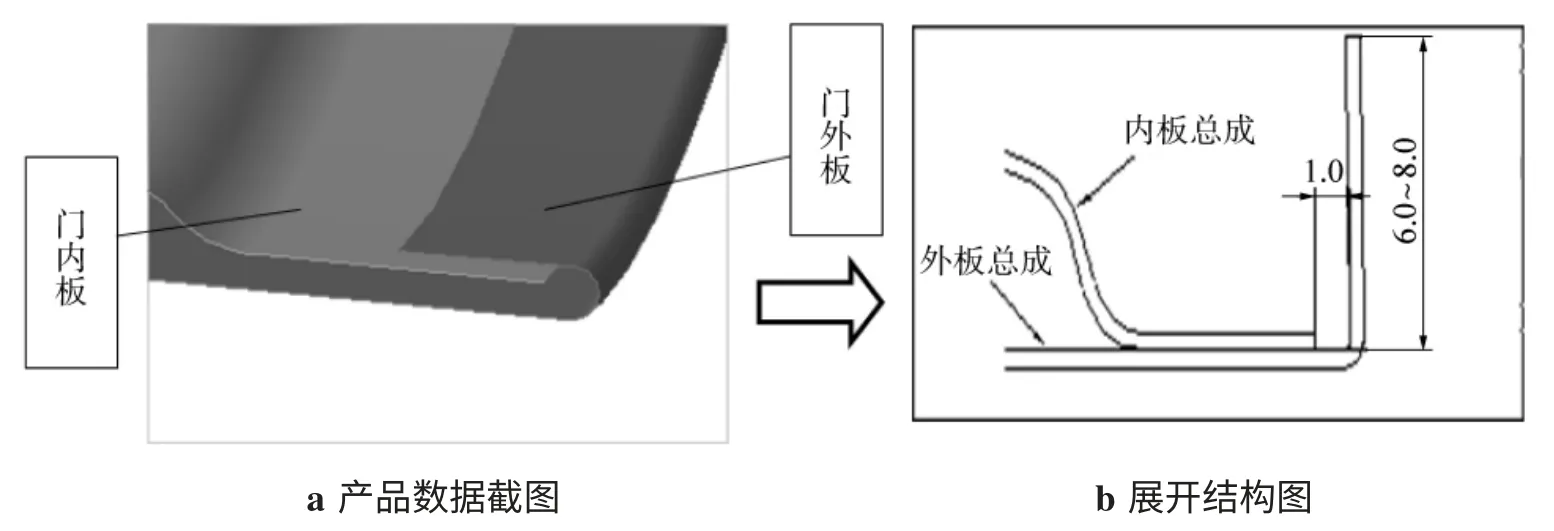

(2)内板开口尺寸。内板的开口尺寸变化带来的 影响如图4所示。

图4 内板的开口尺寸变化带来的影响

图4b是内板开口尺寸在理论的状态下,内外板间隙L1=1.0 mm,当内板的开口尺寸变大后,内外板的间隙变成了L2,从图上很明显的看出,内板开口尺寸的变大,导致外板翻边与内板的间隙变小L2<L1=1 mm,将会影响包边的精度。

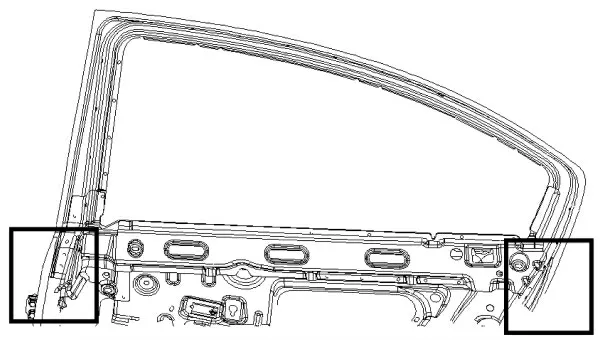

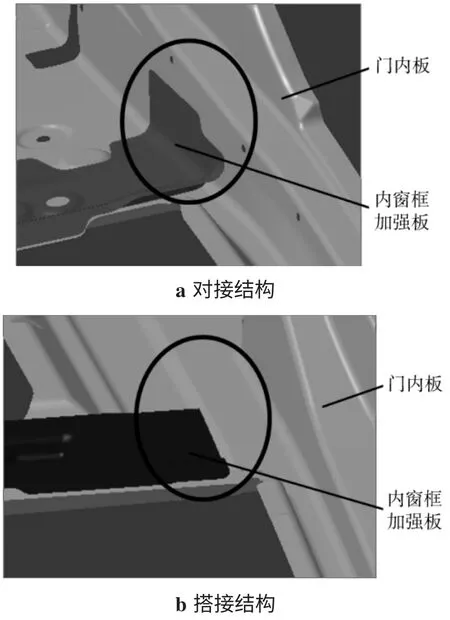

内窗框加强板对内板开口尺寸的影响。与门内板连接的视觉如图5所示,结构如图6所示。图6a此种内板窗框加强板与内板的连接采用对接方式,此方式对内板开口影响很大,对内板精度和内板窗框加强板的精度要求高,这种U型结构反弹量将会影响焊接后的尺寸。

图5 与门内板连接

为了能保证内板开口尺寸的稳定性,首先产品设计中要尽量避免使用此结构。推荐使用的连接方式是图6b,内板与窗框加强板采用搭接,内板的x向不但避免的焊接,同时y向的焊接对内板的开口尺寸没有影响,可以很好的保证内板焊接成总成后的开口尺寸。

3.1.2 外窗框加强板的连接形式

(1)与内板总成焊接。

外板窗框加强板与内板总成进行焊接,搭接方式基本是采用与外板进行搭接的形式,如图7所示,然后再与外板进行包边、焊接。

图6 连接结构

搭接的方式也可采用一边搭接一边对接的结构,外板窗框加强板是通过在玻璃导轨上烧焊,来增强外窗框的稳定性。

(2)与外板焊接。

如图8所示的混合式车门的门外板总成,这种结构就是通过夹具定位外板及窗框加强板然后进行点焊,再将内外板总成进行包边。对外板的定位一般选择门外开把手处定位,或者采用外板翻边轮廓进行定位。

对于总成还需要进行内板板固定,即进行内外板的焊接,此道序要对内外板的开口尺寸进行控制,焊接后的总成可保证内外板开口尺寸的精度。

图7 与外板进行搭接

图8 混合式车门的门外板总成

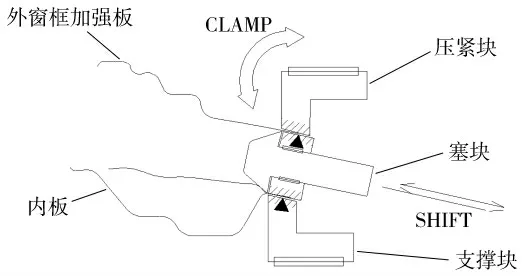

图9 夹具式样截面

内外板窗框开口的夹具控制方案的夹具试样截面如图9所示。外板窗框加强板在与内板焊接时,通过SHIFT定位基准,控制开口尺寸,可做成标准块一体的,但是磨损比较大,且调试不方便;也可设计成上下可调的活动基准,如图9中塞块设计。重点是保证焊接时,对开口进行充分控制。

3.1.3 混合式车门上段护板配合

混合式车门形式需要总装装配窗框护板,前后门的平度和间隙都让调试人员头痛,有护板的结构,装配定位方式有以下几种:

(1)以x、y向作为基准:y向作为贴合基准,通过x向一边卡住(由于此处卡边部位是焊接边,要保证焊接质量,防止变形),同时另一边采用x向自攻钉打紧的方式,与上窗框加强板x向贴合。这种结构对前后门的y向一致性要求高,尤其是总成在检具上上段的检测要很严格,同时x向不可调整,也就是间隙也难以调整;对于这种结构,目前调试时多是控制冲压件的尺寸精度,门总成要加测相关因素,并对前后门的测量数据进行配合分析,或依据装车一致性的问题点进行整改冲压件,夹具上要重点控制上窗框加强板与内板焊接时的一致性,要控制护板在装车的基准在夹具上的状态。

(2)x向通过基准贴合,y向自攻钉打紧,要保证前后门的配合,也同样需要保证其y向平度和x向间隙,焊接上窗框加强板是要防止x向基准的焊接变形,要有效的避让焊点。

上段护板的配合重要的匹配要点是保证前后门外板直至护板的平度、间隙的均匀度。重要的一点是定位、装配在与外板无关的上窗框上,考虑缩短公差尺寸链,目前没有特别有效的办法,除产品设计优化结构外,也可采用有效的装具来为护板的装配提供基准,至于护板配合处的DTS,建议要给定的要微大于四门外板的配合公差。