轧机联轴器主传动轴的装配焊接工艺研究

肖德政,段世新,权建军

(中信重工机械股份有限责任公司焊接工艺研究所,河南 洛阳 471039)

0 前言

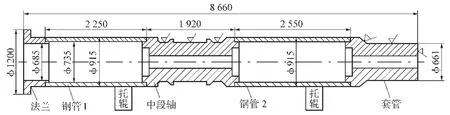

轧机联轴器的主传动轴由五部分组成,即法兰、钢管1、钢管2、中间段和套筒,如图1所示。净质量21 622 kg,材质均为35CrMo。主传动轴的四条环缝焊后需保证两端内孔的轴线同轴度小于等于1 mm(主传动轴的内孔焊后不再加工),且所有对接焊缝在钢管壁厚90 mm范围内全熔透,焊后焊缝超声波探伤应符合GB/T11345中B类Ⅰ级执行,磁粉探伤应符合JB/T4730中Ⅱ级。

1 制作难点分析

1.1 保证两端内孔轴线同轴度小于等于1mm

装焊前法兰的端部齿形及其余各面已加工到图纸尺寸;钢管1、钢管2已加工成形,焊后不再加工;焊后仅加工中段轴、套管外圆及套管右端面,中段轴外圆5 mm加工余量,套管外圆7.5mm加工余量。采取适当的装焊顺序和方法控制焊接变形,保证同轴度。

1.2 焊缝在钢管壁厚90 mm范围内全熔透

35CrMo钢的碳当量值Ceq=0.72%,其化学成分与机械性能如表1、表2所示。由此可见,该种材料的焊接性不良,其碳含量高,合金元素多,焊接时其淬硬倾向较大,焊后热影响区产生脆硬的马氏体,导致热影响区热裂和冷裂倾向较大。因此,需在钢管壁厚90mm范围全熔透,且满足探伤要求有一定难度。

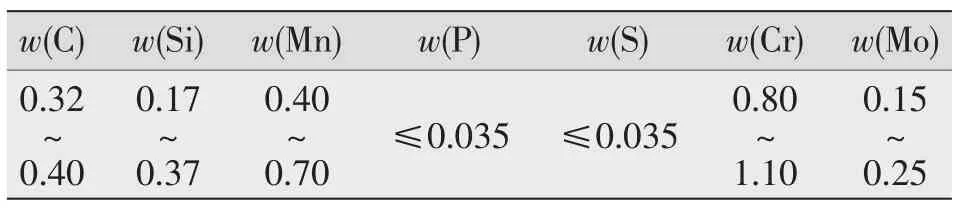

表1 35Cr Mo的化学成分(JB/T6396-92) %

2 装焊顺序的确定

图1 结构示意

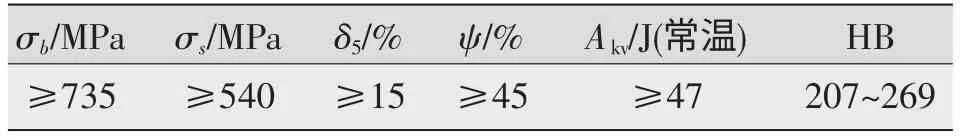

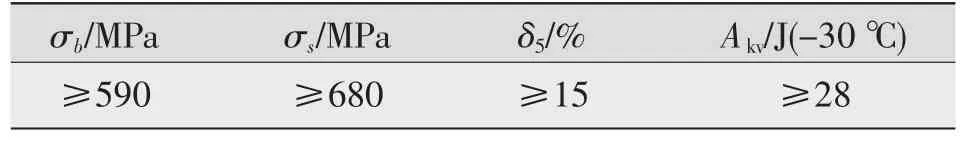

表2 35Cr Mo的力学性能(JB/T6396-92)

从中间向两端分段装焊,即:先将中间段和与其相邻的钢管装配在一起,焊前调整到轴两端的内孔同轴度小于等于0.5 mm后,焊接中间段与其相邻件的两道环缝;焊后再装主传动轴的一端法兰,调整此状态下的轴两端同轴度小于等于0.5 mm后焊接轴与法兰的焊缝;最后装焊另一端头的套管,焊接前先调整套管与其他件之间的同轴度小于等于0.5 mm后,焊接套管与相邻件的焊缝。

3 焊接坡口设计

由于产品要求所有对接焊缝在钢管壁厚90 mm范围内全熔透,焊后焊缝超声波探伤应符合GB/T11345中B类Ⅰ级执行,磁粉探伤应符合JB/T4730中Ⅱ级;且主传动轴的内径仅φ685,所有环缝的内侧清根无法实现。为确保全熔透,所有环缝的坡口形式设计为插接结构,坡口形式如图2所示。

图2 坡口形式

所选坡口形式具有以下特点:(1)坡口底部5 mm深的止口,能够保证焊缝在钢管壁厚90 mm范围内全熔透;(2)插接结构的坡口形式,相当于在对接坡口的底面加了一个衬垫(20 mm厚),以防止焊接过程中焊缝在根部击穿。

4 焊接方法与焊接材料选择

4.1 焊接方法

坡口根部先用气体保护焊打底,右侧接口处焊角尺寸不小于10 mm,然后埋弧自动焊填充和盖面。

4.2 焊接材料选用

根据焊缝与母材相匹配的原则,打底焊采用φ1.2 mm的SM700焊丝,填充和盖面选用φ4.0 mm的GHM70焊丝和焊剂GM70,其化学成分和力学性能分别如表3~表6所示。

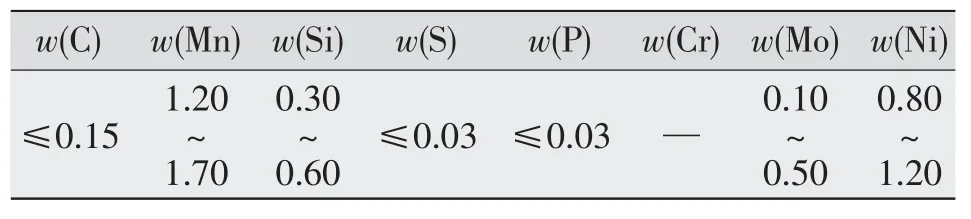

表3 SM700熔敷金属化学成分 %

表4 SM700熔敷金属机械性能

表5 GHM70+GM70熔敷金属化学成分 %

表6 GHM70+GM70熔敷金属机械性能

4.3 焊接工艺参数

由于35CrMo碳当量高,合金元素多,焊接时其淬硬倾向较大,焊接性差,焊接时应采用小电流、快速焊,控制热输入的线能量在20 kJ以内,焊前预热250℃~300℃,焊接时层间温度不低于250℃,焊后焊缝立即进行远红外线退火。具体的焊接工艺参数如表7所示。

5 装焊工艺过程

5.1 装焊工艺连接板1

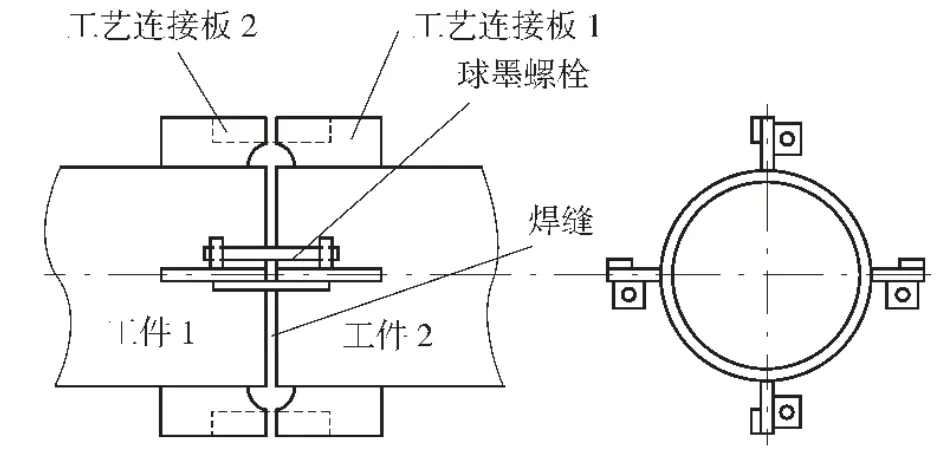

由于该传动轴的五大部分的材质均为35CrMo钢,焊接性较差,因此在五大部分的相邻联接口处的十字中心线上分别装焊四块(一个端面)工艺连接板1(材质为Q235A),共计装焊32块工艺连接板1,工艺连接板1的形状和装焊位置如图3所示。

表7 焊接工艺参数

图3 工艺连接板

装配时注意“工艺连接板1”的位置一定要在工件截面的四条中心线上,以保证与相邻工件接口处的“工艺连接板1”的位置减少错边,确保装配调整。由于“工艺连接板1”起着连接和调整的作用,故必须保证“工艺连接板1”与工件之间的焊缝质量,首先需将待焊区域预热到250℃,采用φ1.2 mm的ER50-6焊丝进行CO2气保焊,焊接电流160~180A,电弧电压22~24 V,焊接速度330~400 mm/min。

5.2 装配焊接中间段与钢管1、钢管2

(1)装配中间段与钢管1,调整两端同轴度小于等于0.5 mm。

将中间段与钢管1的接口处的连接板1位置对齐,并在接口处的连接板1上装点球墨螺栓,如图3所示(一个结合口共计4个球墨螺栓)。在轴两端架等高块(等高磁铁)、拉鱼线用卷尺测量轴体到鱼线的距离确定各部弯曲情况,各点测量值之差控制在0.5 mm以内,调整球面螺栓松紧,利用其收紧及张开力来调整轴体直线度,铆工用钢尺测量轴体与鱼线距离,粗调各段误差至0.5 mm以内,再用测微准直望远镜进行同轴度检测,同时采用球墨螺栓微调至工件的同轴度小于等于0.5 mm后,装配并焊接结合部位处的4块工艺连接板2,如图3所示(材质为Q235A)。焊接结合部位处的4块工艺连接板2时,为尽可能的减少焊接变形对同轴度的影响,最好两名焊工在对称位置上同时对称施焊,焊接完毕后趁热去掉球墨螺栓。

(2)装配后焊接前工件两端同轴度的校验。

工艺连接板2焊接牢固后再次用测微准直望远镜进行检测,查看变形情况,检测同轴度小于等于0.5 mm可以施焊。

(3)预热、焊接中间管与钢管1的焊缝。

将工件放置焊接滚轮架上,在开始转动后用煤气对第一道焊缝进行加热,预热温度满足大于等于250℃要求后,准备打底焊,焊接方法:CO2气体保护焊打底焊接,打底焊10~15 mm时,再采用焊接操作机进行埋弧焊填充及盖面,具体工艺参数详见4.3节。焊接过程中时刻用测温仪监控焊缝两侧温度,温度不得低于250℃。

(4)焊接中间管与钢管1的焊缝的退火。

焊接完成后趁热割掉工艺连接板1,同时马上对焊缝区域用履带式加热片进行远红外退火,退火前中间用千斤顶支撑以防止自重引起的下榻,退火后焊缝冷却至环境温度进行超声波探伤。

(5)退火后再次进行同轴度的检测。

退火后焊缝探伤合格后再用激光跟踪仪进行同轴度检测。

(6)装焊钢管2、装配焊接法兰和套管的方法与中间段和钢管1的焊接方法一致。

6 产品检验

按上述装配焊接工艺措施,在钢管壁厚90mm范围内焊缝100%超声波探伤一次合格,达到GB11345-89中B类Ⅰ级,同时焊缝表面按照JB/T4730中Ⅱ级磁粉检验合格。

主传动中两端的同轴度焊后检测为0.95 mm,达到了设计要求的主传动轴四条环缝焊后需保证两端内孔的轴线同轴度小于等于1 mm。

7 结论

多段拼接轴装焊时,尤其是对于焊接性差的母材,工艺连接板的装焊方法、多段拼接轴的合理的装焊顺序、采用球面螺栓、磁铁、鱼线等进行的粗调和精调整以及合理的焊接坡口形式和焊接工艺参数,最终确保了产品质量,同时为以后类似产品的生产提供了可靠技术支撑。