油菜籽热风干燥后储藏品质的研究

杨国峰 和 珊 丁 超,2

(南京财经大学食品科学与工程学院1,南京 210046)

(南京农业大学食品科技学院2,南京 210095)

油菜是我国主要油料作物,油菜种植面积占全国油料作物总面积的30%以上[1]。刚收获的油菜籽含水量在15% ~30%左右,收获时正值江南梅雨季节,收获不及时或收获后不及时干燥可造成霉变等,不但严重影响油菜籽的出油率和油品质量,还会造成原料的损失,而霉变的农作物易产生黄曲霉菌等,对人或牲畜都会造成健康威胁。为使菜籽水分含量及时、快速降低至安全范围内,需通过人工干燥。在众多的人工干燥方法中,热风干燥应用最为广泛[1-2],热风干燥也是保证油菜籽储藏安全的重要手段[3]。油菜籽在储存过程中,其品质会受到多种因素的影响,若水分偏高则会加剧油菜籽中霉菌的生长,产生结块、引发霉变,导致油脂的酸值和过氧化值升高,质量等级下降[4]。

有研究表明,粮食挥发性物质的变化与粮食品质存在相关性,例如周显青等[5]对不同商品稻谷储藏中的脂肪酸值与挥发性物质进行了测定,探索了挥发性物质与储藏时间和脂肪酸值之间的相关性,另外还有许多研究利用气质联用的方法检测了粮油以及其他食品的挥发性成分[6-15],为快速检测食品品质提供了一种新的方法,奠定了理论基础。对于油菜籽挥发性成分的分析,目前鲜有报道,本研究将菜籽进行热风干燥后储藏,测定其储藏期间的品质变化,初步探索了菜籽储藏期间挥发性成分与菜籽品质之间的关系。

1 材料与方法

1.1 材料与试剂

材料:甘蓝型油菜籽,德油5号,2011年采购于安徽省庐江县。

试剂:60~90℃沸程石油醚、95%乙醇、氢氧化钾、异辛烷(进分)、冰乙酸、乙醚、碘化钾、可溶性淀粉、邻苯二甲酸氢钾:南京化学试剂有限公司;酚酞:上海山浦化工有限公司;硫代硫酸钠:江苏强盛化工有限公司。除异辛烷规格为优级纯外,其余规格均为分析纯。

1.2 仪器与设备

旋转蒸发仪:上海亚荣生化仪器厂;7890A/5975C气质联用仪:美国安捷伦公司;24 Ga固相微萃取手持装置:美国Supelco公司;Carboxen/PDMS萃取头(75 μm):美国 Supelco公司;带塞萃取瓶(100 mL):定制;数显电子恒温水浴锅、调速多用振荡器:国华电器有限公司;TP电子分析天平:德国赛多利斯股份公司;高速万能粉碎机:天津泰斯特仪器有限公司;电子鼓风干燥箱:上海苏进仪器设备厂;PQX-300D型多段可编程人工气候箱:宁波东南仪器有限公司。

1.3 方法

1.3.1 样品制备方法

菜籽除杂后,为模拟刚收获的油菜籽状态,用去离子水增湿至18%的含水量,置于自封袋内混合均匀,密封后置于振荡器上震荡30 min,使水分充分吸收均匀,然后将其置于4℃电子恒温箱中放置48 h,期间取出1次摇晃均匀。测其水分含量,备用。样品增加水分的计算公式如下:

式中:mw为需加湿的水分量/g;m0为加湿前菜籽的质量/g;W0为加湿前菜籽的湿基含水量/%;W1为加湿后菜籽的湿基含水量/%。

1.3.2 热风干燥

将制备好的样品1 360 g平铺于铁丝网托盘中,放入鼓风干燥箱内,分别在50、70、90、110℃ 4种温度下进行干燥。在干燥过程中,每隔固定的时间迅速取出称重,记录数据。待样品干燥至近目标水分时取出,自然晾至准确目标水分8%,然后装入自封袋中。干燥过程中某一时刻菜籽水分按下式计算:

式中:Wt为干燥中某一时刻菜籽湿基含水量/%;mt为干燥中某一时刻菜籽质量/g;m1为干燥前菜籽质量/g;W1为干燥前菜籽的湿基含水量/%。

1.3.3 样品储藏

干燥后的菜籽根据不同干燥温度分装于4个储藏瓶中,使用保鲜膜扎孔封口,置于人工气调箱储藏,模拟度夏条件,设置温度25℃,相对湿度为60%,每隔1个月取出样品测定其水分、发芽能力、油的酸值、油的过氧化值、微生物状况等,并检测挥发性气体成分。

1.3.4 菜籽油提取

菜籽干燥后,用高速万能粉碎机粉碎,置于带塞锥形瓶内,加入石油醚,使用保鲜膜包住塞口,以减少石油醚的挥发外漏,放置在振荡器中充分浸提12 h。浸提完进行抽滤,将滤液放入旋转蒸发仪分离回收石油醚,得到菜籽油。

1.3.5 顶空固相微萃取

收集挥发性气体成分的方法:取20 g油菜籽置于100 mL顶空瓶中,用锡纸裹住特制的配套橡胶塞,在60℃恒温水浴锅中平衡30 min,顶空萃取30 min,萃取完成后将萃取头放入气质联用仪进样口,250℃不分流模式下解吸5 min。

1.3.6 GC -MS测定条件

色谱条件:色谱柱:HP-5MS毛细管柱(30 m×250 μm,0.25 μm);升温程序:35 ℃保持 2 min,以5℃/min升至80℃,保持2 min,以5℃/min升至140℃,保持2 min,以10℃/min升至180℃,保持2 min,以15℃/min升温至220℃,保持5 min。载气(He)流速1.0 mL/min,采用不分流进样。

质谱条件:离子源温度230℃,四级杆温度150℃,辅助通道温度280℃;电离方式为EI,电子能量70 eV;全扫描质量参数25~450 u。

1.3.7 其他指标测定

水分含量测定:GB/T 14489.1—2008/ISO 665:2000;种子发芽能力:GB 5520—1985;油的酸值测定:GB/T 15689—2008/ISO 729:1988,MOD;油脂过氧化值测定:GB/T 5538—2005/ISO 3960:2001。

1.4 数据处理

数据记录与分析使用SPSS v16.0统计软件;挥发性成分的定性方法是由计算机检索NIST08质谱库匹配求得,分析匹配度高于80的成分;挥发性成分的定量方法是根据得到的TIC色谱图,在排除杂质峰后,按照峰面积的归一化法进行定量分析,求得油菜籽样品中各挥发性成分的相对含量。

2 结果与分析

2.1 储藏期间油菜籽水分的变化

经干燥后的样品储藏于温度为25℃,相对湿度RH=60%的条件下。统计水分含量的变化如图1。

图1 储藏期间油菜籽水分的变化

由图1可知,样品在前5个月水分呈现下降趋势,说明随着储藏时间的增加,油菜籽吸湿现象不明显,含水率仍不断下降。原因是在25℃,RH 60%相对湿度的条件下,油菜籽表面的水分蒸汽压大于环境中的水分蒸汽压,使得水分从菜籽表面挥发到储藏环境中,而菜籽内部水分由于水分梯度的变化而逐渐向菜籽表面迁移,使得菜籽的水分含量渐渐下降。从第5个月开始,菜籽水分含量呈现持平趋势,说明此时菜籽水分与储藏环境的水分蒸汽压达到平衡,水分几乎不再向外散失。

2.2 储藏期间油菜籽发芽能力的变化

由图2与图3可知,干燥温度对菜籽的发芽率有显著影响。高温110℃对菜籽的生命力有破坏的作用,使得菜籽的发芽率由(99.25±0.96)%降低至(63.5 ±1.29)%。

图3 储藏期间油菜籽发芽率的变化

在长达7个月的储藏时间里,经50、70、90℃温度干燥的菜籽发芽保持在(84.75±1.71)%以上;而经过110℃温度干燥后的油菜籽发芽率在(40±9.27)% ~(71±7.75)%范围内波动,呈现先下降后上升的变化趋势。菜籽发芽能力在储藏至第2个月时值最低。

2.3 储藏期间菜籽油的酸值变化

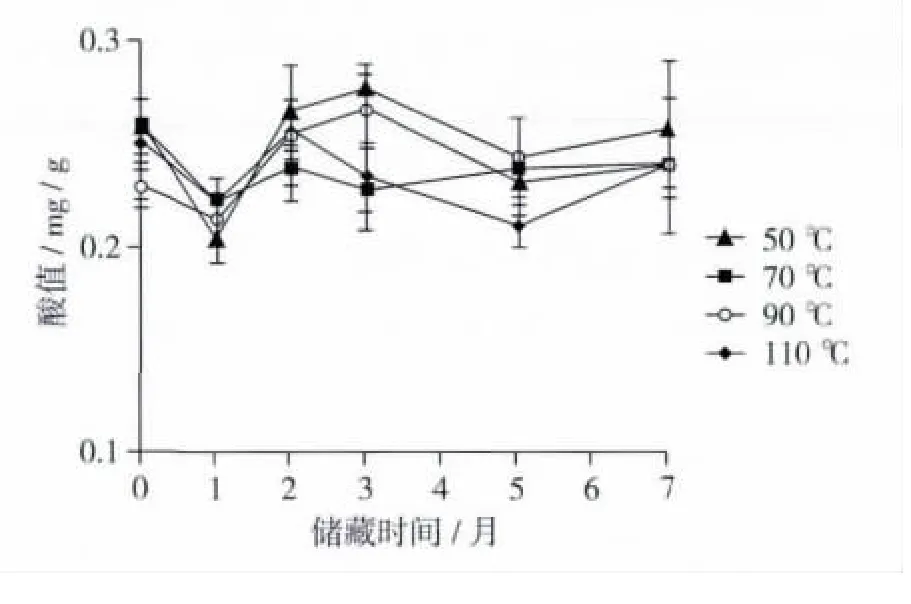

经干燥后的样品在储藏期间,菜籽油的酸值如图4所示。

图4 储藏期间菜籽油的酸值变化

由图4可知,菜籽储藏至1个月时,不同干燥温度干燥后的油菜籽的酸度均是最低,表明此时菜籽油的游离脂肪酸含量最低。其原因可能是在储藏前期,游离脂肪酸与其他物质发生反应,比如直链淀粉有一个螺旋形的结构,它能够与各种各样不溶于水的分子包括某些脂质形成复合物,游离脂肪酸可与直连淀粉作用形成环状结构[16-17],使得检测出的酸值下降;而储藏第2个月酸值回升,可能是因为随着储藏时间的延长,游离脂肪酸增多,而只有少部分游离脂肪酸与其他物质发生反应,使得酸值上升。储藏期间样品酸值维持在(0.206±0.012)~(0.278±0.012)mg/g范围内,均在国家标准规定的二级油品质之内(酸值≤0.3 mg/g油,GB 1536—2004),表明经50~110℃热风干燥后,油菜籽在7个月储藏期内油脂的酸值保持在比较合理的范围之内,品质较好,无明显劣变趋势。

2.4 储藏期间菜籽油的过氧化值的变化

样品干燥后,随着储藏时间的变化,油的过氧化值总体呈现缓慢波动上升的趋势,如图5所示。

图5 储藏期间菜籽油的过氧化值的变化

由图5可知,当储藏至1个月时,各温度干燥的油菜籽的过氧化值均最低,表明此时菜籽油的氧化程度最低,油脂品质较高;随后,菜籽油的过氧化值升高,并呈现缓慢波动上升的趋势,过氧化值保持在(0.221 ±0.024)~ (2.652 ±0.480)mmol/kg范围,属于国家标准规定的一级油的品质(≤5.0 mmol/kg,GB 1536—2004)。经50~90℃温度干燥后的菜籽,在7个月的储藏期内无明显劣变迹象;但经110℃高温干燥后的菜籽,第7个月的值与前5个月的过氧化值呈现极显著差异(α=0.01),开始呈现劣变趋势。

2.5 储藏期间油菜籽挥发性成分分析

在储藏期间,共检测出菜籽176余种挥发性成分,其所属类别及数目分别为:烃类74种,酯类34种,酸类20种,醇类13种,醛类11种,酮类5种,酚类2种,醌类1种,醚类1种,以及其他类别15种。其中,在烃类这一大类别中,分别有烷烃35种,烯烃27种,苯7种,萘5种。在检测出的物质中,其相对含量大多数无明显规律可循。但有部分物质的相对含量会随着储藏期的变化而呈现一定规律的变化。

在检测出的挥发性成分中,2-乙基-1-己醇(2-ethyl-1-Hexanol)随着储藏时间的延长,相对含量大致呈下降趋势,如图6所示。

图6 储藏期间2-乙基-1-己醇相对含量的变化

过氧化值是表示油脂与脂肪酸等氧化程度的一种指标,根据过氧化程度的高低可以判别油脂品质的好坏。氢过氧化物是脂类自动氧化的主要初期产物,也是极不稳定的化合物,一旦形成就立即分解。醛是脂肪氧化分解的产物,饱和醛易氧化生成相应的酸[18]。因此,酸类挥发性成分可间接反映出油脂的品质指标。

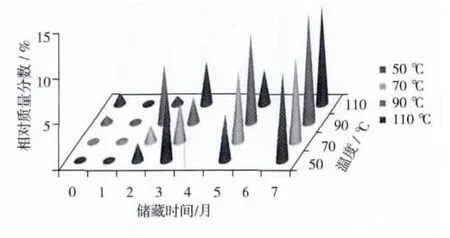

将酸类挥发性成分的总相对含量进行统计分析,结果显示经不同温度干燥后的菜籽的酸类挥发性成分都呈现波动上升的趋势,随着储藏期的延长,酸类挥发性成分的比例上升。如图7所示。

图7 储藏期间菜籽酸类挥发性成分的变化

将储藏期间酸类挥发性成分相对含量的值与菜籽油的过氧化值做相关性分析,如表1所示。

由表1可知,储藏期间菜籽酸类挥发性成分与菜籽油过氧化值的相关系数分别为0.763 5,0.754 3,0.877 4,0.864 0,平均相关系数为 0.814 8,说明这两种指标变量具有很强的线性正相关性。

除了酸类挥发性成分与油的过氧化值有很强的相关性之外,其他挥发性成分与品质指标之间尚未发现有明显相关性,还待今后继续研究。

表1 菜籽油的过氧化值与酸类挥发性成分相对含量的相关性分析

3 结论

将菜籽置于不同温度条件下进行热风干燥,并将干燥后的油菜籽置于模拟度夏条件下储藏,得到如下结论:菜籽在储藏期间,水分的变化呈现同样的下降趋势,储藏7个月后达到平衡水分;高温干燥对菜籽的生命力有破坏作用,经50、70℃干燥的2组菜籽在储藏期间发芽能力保持良好,90℃干燥的菜籽发芽能力较前两组略低,110℃干燥后的菜籽在储藏期间发芽能力最低;菜籽油的酸值在储藏期间波动在(0.206 ±0.012)~(0.278 ±0.012)mg/g范围内,均在国家标准规定的二级油品质之内,储藏期内无明显劣变趋势;油的过氧化值总体呈现缓慢波动上升的趋势,保持在(0.221±0.024)~(2.652±0.480)mmol/kg范围,属于国家标准规定的一级油的品质,经110℃高温干燥的菜籽在储藏至第5个月后开始呈现劣变趋势。

储藏期间菜籽的挥发性成分中,2-乙基-1-己醇随着储藏时间的延长,相对含量下降;酸类挥发性成分呈现波动上升的趋势,其与菜籽的过氧化值具有很强的线性正相关性。

总结分析得知,经热风干燥后的油菜籽在25℃、空气相对湿度60%的模拟度夏储藏条件下,可以安全储藏至少7个月,说明油菜籽通过合理干燥后,可实现安全度夏。

[1]周代梁.油菜籽薄层干燥及其通风特性的试验研究[D].武汉:华中农业大学,2006

[2]杨屹立.甘蓝型油菜籽热风干燥传热传质研究[D].重庆:西南大学,2012

[3]杨卫民.油菜籽的安全储藏与热力干燥[J].粮食储藏,2003,32(1):34 -35

[4]谢奇珍,师建芳,刘进,等.油菜籽的储藏与管理[J].中国油脂,2007,32(2):57 -60

[5]周显青,张玉荣,赵秋红,等.稻谷新陈度的研究(四)——稻谷储藏过程中挥发性物质的变化及其与新陈度的关系[J].粮食与饲料工业,2005,(2):1 -3

[6]王力,蔡良绥,林智,等.顶空固相微萃取-气质联用法分析白茶的香气成分[J].茶叶科学,2010,30(2):115 -123

[7]林家永,高艳娜,吴胜芳,等.顶空固相微萃取-气质联用法分析稻谷挥发性成分[J].食品科学,2009,30(20):277-282

[8]燕雯,张正茂,刘拉平,等.黄淮地区不同筋力冬小麦品种香气成分的 GC-MS分析[J].麦类作物学报,2011,3(12):246-251

[9]李忠海,白婕,黎继烈,等.HS-SPME/GC-MS法分析三种金橘中的挥发油成分[J].中国粮油学报,2009,24(9):153-156

[10]Tao F,Haining Z,Ran Y,et al.Analysis of volatile compounds of Mesona Blumes gum/rice extrudates via GC-MS and electronic nose[J].Sensors and Actuators,2011,B(160):964-973

[11]张玉荣,高艳娜,林家勇,等.顶空固相微萃取-气质联用分析小麦储藏过程中挥发性成分变化[J].分析化学研究报告,2010,38(7):953 -957

[12]Yoshiki O,Yoshinari A,Naoto T,et al.Direct analysis of several Fusarium mycotoxins in cereals by capillary gas chromatography - mass spectrometry[J].Journal of Chromatography,1998,A(815):59 -65

[13]Damjan J,Dragana K,Samo K,et al.Identification of buckwheat(Fagopyrum esculentum Moench)aroma compounds with GC - MS[J].Food Chemistry,2009(112):120 - 124

[14]杨湄,刘昌盛,周琦,等.加工工艺对菜籽油主要挥发性风味成分的影响[J].中国油料作物学报,2010,32(4):551-557

[15]Bryant R J,McClung A M.Volatile profiles of aromatic and non- aromatic rice cultivars using SPME/GC - MS[J].Food Chemistry,2011(124):501 -513

[16]李瑾,陶冠谋.离体中直链淀粉的酶解被游离脂肪酸抑制促进淀粉抗性的形成[J].畜禽业,2001(7):32

[17]郑先哲,赵学笃,陈立.稻谷干燥温度对稻米食味品质影响规律的研究[J].农业工程学报,2000,16(4):126-128

[18]王璋,许时婴,汤坚.食品化学[M].北京:中国轻工业出版社,2010:108.