以氢氧化镁做碱源的化机浆过氧化氢漂白

阔叶木化机浆(CMP)传统漂白中,Mg(OH)2做碱源的工艺在很多条件下都大大优于NaOH做碱源的工艺。相同的化学品消耗水平下,Mg(OH)2做碱源的漂白所得浆料的物理性质相似,但光学性能更佳,得率更高,化学需氧量(COD)排放量更低。且其达到目标加拿大游离度(CSF,约350 ml)所需打浆度更高,漂白浆的初始游离度也较高。与传统漂白工艺相比,Mg(OH)2做碱源时滤液中残余H2O2含量很高。

机械浆约占世界木浆产量的25%。随着全球纸张需求持续增长以及涂布磨木浆纸张应用的急剧增长,该数字还将大幅攀升。然而,如何大幅降低电耗,提高成浆强度性能,同时降低纸页返黄,是机械法制浆技术发展面临的最大挑战。一直以来,也正是这些因素影响了机械浆生产成本的降低,限制了其与再生纤维浆料的配合使用。

高得率浆还原漂白通常采用亚硫酸氢钠做漂白剂,氧化漂白采用H2O2做漂白剂。所以Mg(OH)2在机械法制浆领域是具有使用潜力的。本实验采用过氧化物漂白,原因在于Mg(OH)2为碱性,过氧化物漂白也是在碱性条件下进行的,二者相适应。为获得最大的白度,化机浆H2O2漂白须考虑下列参数:浓度,温度,保留时间,H2O2及碱的浓度,以及硅酸钠的添加。近年来,制浆造纸行业中,高得率浆利用Mg(OH)2的过氧化物漂白逐渐发展起来。该方法降低了漂白成本,减少了COD和阴离子垃圾,同时改善了漂后浆的光学性质和机械性能。

有人认为Mg(OH)2体系的弱碱性减少了COD的形成。NaOH体系的高pH使得纤维中长链分子水解为小分子,导致COD排放上升。镁碱的另一优势在于其溶解度较低,从而pH也低。然而,Mg(OH)2取代NaOH做碱源时,对有机物质(碳水化合物,木素抽提物以及乙酸、甲醇等低分子化合物)的分解产生的具体影响还不清楚。

本研究目的在于探究化机浆过氧化物漂白中采用Mg(OH)2代替NaOH做碱源的应用。前人的研究表明,在冷苏打工艺生产的化机浆漂白中,使用氧化镁经济实惠。Mg(OH)2是否具有相同潜质仍有待验证。本实验中,阔叶木化机浆(CMP,亚硫酸盐工艺生产)漂白采用传统条件的H2O2工艺,然后在漂白步骤中以 Mg(OH)2代替苛性钠。

1 实验

经过磨浆处理的混合阔叶木CMP取自伊朗北部的一家工厂。该CMP的原料树种包括角树,山毛榉以及桦木,混合比例分别为60%,20%和20%。未漂浆白度为37.5%ISO,浆样浓度为10%,加拿大标准游离度为745 mL。漂白所用化学品全部购自Merck公司。浆料的螯合条件为:0.3%DTPA(基于烘干浆),浆浓3%,pH=6.0,70°C 处理30 min。然后,浆料悬浮液经过含200目的聚四氟乙烯筛的布氏漏斗,浓缩至25%。滤液通过纤维毡循环以回收细小纤维。

过氧化物漂白实验在聚乙烯袋中进行,实验条件为:2%~4%H2O2,1.5%~3.0%NaOH 或/及 1.2%~2.4%Mg(OH)2,3%硅酸钠(水玻璃),0.2%七水合硫酸镁(MgSO4·7H2O),0.1%DTPA,浆浓为 10%,温度为70 °C,时间为 120 min(见表 1)。

表1 过氧化物漂白条件

化学品按如下顺序加入烧杯混合:水,硅酸钠,NaOH 或 Mg(OH)2,七水合硫酸镁,DTPA,以及H2O2。将制备好的漂液加入已加热至反应温度的浆料中,通过揉捏使其充分混合。聚乙烯袋密封好后放入恒温水浴至所需保留时间。漂白完成后,浆样用自来水冷却至室温,并用去离子水稀释成1%~2%的悬浮液。混合均匀的浆料悬浮液通过布氏漏斗的200目聚四氟乙烯筛过滤。滤液通过纤维毡以回收细小纤维。所得滤液进一步通过中-快速滤纸除去残余细小纤维,然后按照PAPTAC标准方法测定最终的pH、电导率、残余过氧化物以及COD的量。按照 TAPPI标准方法(T 248 sp-00),用 Labtech PFI磨对漂后浆进行打浆,至350 mL加拿大标准游离度(CSF)。CSF 按照 TAPPI方法(T 227 om-99)测得。按照下列TAPPI方法制备手抄片并测定其光学性能和力学性能:抄纸方法,T 205 sp-95和T 220 sp-96;白度,T 452 om-98;不透明度,T 452 om-91;返黄值,T 524 om-94;抗张强度,T 495 om-96;耐破度,T 403 om-97;撕裂强度,T 414 om-98;松厚度,T 500 cm-98。

2 结果与讨论

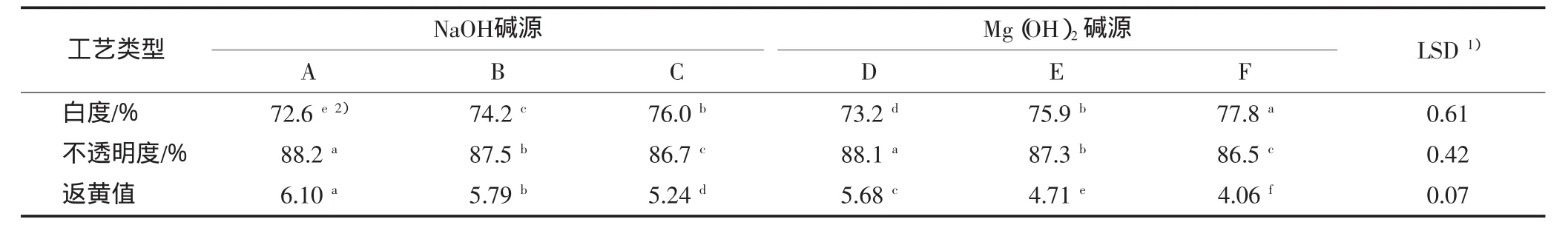

碱的作用是与H2O2反应以生成具有反应活性的过氧氢根阴离子。但是,浓度过高的过氧氢根阴离子反而将导致H2O2的分解,尤其在高温条件下。因此,常加入硅酸钠作稳定剂和缓冲剂。如表2所示,在相同的H2O2用量下,Mg(OH)2做碱源工艺所得白度大于NaOH做碱源的工艺。该结果与前人研究结果一致。NaOH和 Mg(OH)2二者的碱对过氧化物的比例分别为0.75和0.6。如表2所示,在纸页不透明度方面,2种漂白工艺差别不大。在相同的H2O2用量下,较NaOH做碱源的工艺,Mg(OH)2做碱源漂后浆的返黄值更小。

表2 漂后浆的光学性能

Mg(OH)2做碱源时体系的弱碱性可以解释该结果,同时减弱了强碱性导致浆料发黑的问题。Mg(OH)2较低的溶解度使得它可以在各种用碱量下都能维持恒定的碱度,从图1也可看出,Mg(OH)2做碱源的漂白工艺在漂白阶段pH几乎维持在恒定的水平,而NaOH做碱源的工艺漂白阶段的初始和终了pH相差很大。

由表3可知,2种工艺所得浆料的机械性能接近。此外,随着化学品用量的提高,机械性能得到提升。其他研究者也得到类似的结果。

如表4所示,Mg(OH)2做碱源及NaOH做碱源的漂白工艺,二者得到的漂白精磨浆的抗张指数和耐破度差不多。镁源工艺所得浆料的撕裂强度优于钠源工艺。镁源工艺漂损较小,且磨浆时间更长,这些都利于提高撕裂强度。正如更早的报道所说,随着化学品用量的降低,成纸的机械性能提高而松厚度下降,但2种工艺的数值相差不大。

图1 Mg(OH)2和 NaOH工艺的初始和终了pH

表3 未磨浆料的机械性能

表4 游离度为350 mL的精磨机械浆的机械性能

图2和图3表明,2种工艺中,随着化学品用量的上升,漂后浆为达到目标游离度(350 mL)所需的初始游离度及打浆度都逐渐下降。在较高的化学品用量下,疏水性化合物如木素的逐步除去,高分子化合物聚合度下降时亲水性基团的形成,以及纤维结构的解离,这些都可以解释上述结果。

图2 不同化学品用量下镁源和钠源工艺漂白浆的初始游离度

传统漂白工艺的初始游离度低于Mg(OH)2做碱源的工艺(图2)。此外,传统漂白工艺达到目标游离度所需的打浆度也低于Mg(OH)2做碱源的工艺(图3)。NaOH做碱源时反应较激烈,生成了更多的亲水性基团,可以解释该结果。

图3 不同化学品用量下Mg(OH)2工艺和NaOH工艺漂后浆的打浆度

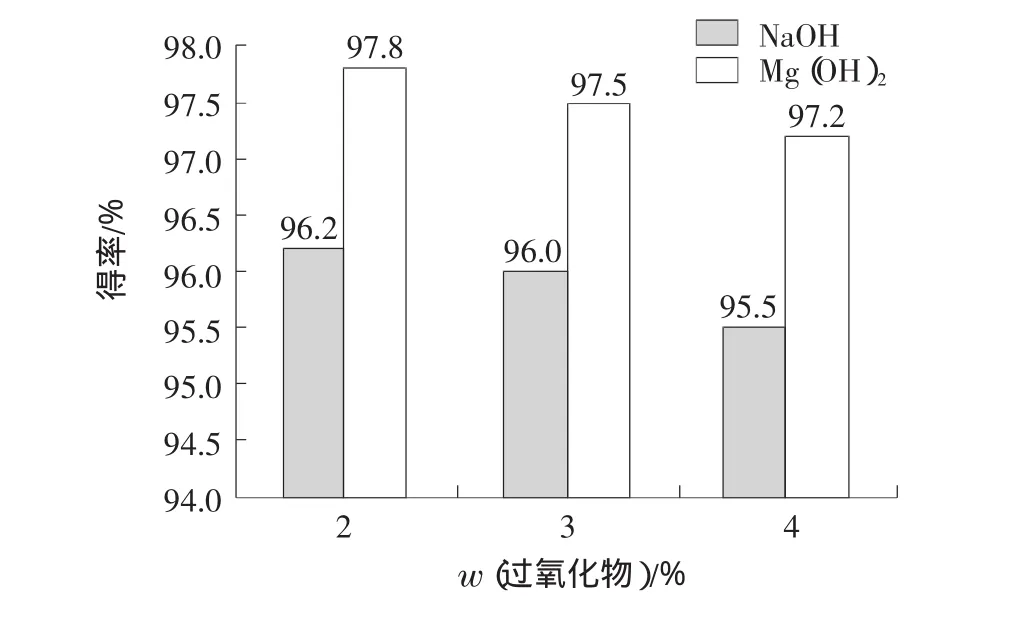

图4所示为不同漂白条件下的漂白浆得率。

图4 不同化学品用量下Mg(OH)2和NaOH工艺的浆料得率

显然,Mg(OH)2做碱源时漂白得率高于NaOH做碱源的工艺。由于NaOH工艺的漂白条件更为苛刻,所以随着化学品用量的提升,二者在漂白得率的差别显著增加。例如,在过氧化物用量为4%时,Mg(OH)2工艺漂白得率为 97.18%,而 NaOH工艺为95.54。对于采用Mg(OH)2工艺的工厂来说,这意味着巨大的经济效益。其他研究人员也得到了类似的结论。

如表 5所示,Mg(OH)2漂白滤液的 COD负荷较NaOH工艺低37%~55%。COD可能来自于漂白滤液中溶解的碳水化合物、木素及其他有机物。COD值降低,则意味着浆料得率的提高、废水处理负荷的下降。COD的大幅减少意味着Mg(OH)2工艺中废水处理相关费用的大幅下降。

加拿大东部一家造纸企业在采用Mg(OH)2漂白工艺后,废水处理成本下降了25%~40%,从而证实了该预测。Mg(OH)2系统的电导率较低(见表5),且在较高的 Mg(OH)2浓度下也能保持这个水平。电导率低则纸机的阴离子垃圾少,助留化学品的用量也减少。相比于NaOH漂白工艺,Mg(OH)2做碱源时残余过氧化物含量很高。漂后滤液可以回流至漂液以循环利用过氧化物,因此,Mg(OH)2做碱源的工艺在总过氧化物消耗方面低于NaOH做碱源的工艺。

表5 漂白废水的性质

3 结论

相比于NaOH-过氧化物漂白工艺,Mg(OH)2-过氧化物漂白工艺所得浆料得率高,光学性能好,且机械性能相近。精磨浆样游离度为350 mL时,Mg(OH)2做碱源工艺的撕裂强度更高。为达到350 mL游离度,NaOH工艺所需的初始打浆度比Mg(OH)2工艺低。而且,NaOH漂白工艺的初始游离度也低于 Mg(OH)2漂白工艺。相比 NaOH,Mg(OH)2最大的优势在于其COD更低,同时得率更高,对于阔叶木浆漂白而言则松厚度也更高。

Mg(OH)2做碱源的工艺中,在不同的化学品用量下,残余的过氧化物都大大高于NaOH做碱源的情况,这说明Mg(OH)2系统的过氧化物分解更少。Mg(OH)2溶解度低,碱的释放更缓慢,从而避免了某些H2O2离子分解反应的发生。

(梁艳 编译)