H1735型振动筛偏心轮改造

何国庆,何玉君,班建平,李蔚琳

(中盐吉盐化集团有限公司制碱事业部,内蒙古 吉兰泰 750333)

我厂石灰工段使用鞍山重型机械厂的H1735重型振动筛,单机运行,筛选石灰石1 500t/天,去除沙子和小于40mm的颗粒,保证石灰石粒度在75~150mm。该振动筛于1994年安装投用,在16年使用过程中检修次数频繁,因石灰石重量大,筛体磨损严重。

1 振动筛结构原理

H1735重型振动筛外形尺寸是2 260×870×1 380mm,重量为3 960kg,双振幅8~10mm,震动次数750r/min,配用15kW电机三角带轮传动,筛体用8根主弹簧支撑,筛板为5块1 740×700×16mm板组成。

此型振动筛的原理是靠三角带传动,带动一侧偏心轮体旋转,偏心轮体内设置一对重达7kg的锤体两根长320mm的拉簧张紧,运转时产生离心力,由此而带动整个筛体振动。此设备属于间歇式运转,输送量180t/h。

2 振动筛的故障情况

振动筛偏心轮体内拉簧容易断裂,造成振动筛两侧振幅不一致,导致筛体拉筋、轴管等处开焊频繁。1998年因为振幅不一致,南侧轴承烧毁,更换过主轴一根,偏心轮一对。2009年期间,筛体又出现新情况,筛体开焊;偏心轮盖板上不住,因其偏心轮壳体和盖板靠M12螺栓连接,螺栓切断后,偏心轮盖板容易撕裂,甚至造成在运转中偏心块飞出。曾采取整体更换一套偏心轮的办法,虽然暂时运行效果有所改善,但是偏心轮振幅太大,又是铸钢体太脆,也是开焊频繁。

3 故障解决办法

振动筛的检修方案有两种:一是更换一台新的振动筛,检修时间为4天,还必须两班作业,24小时不能停;另一个方法是改造原有的筛体偏心轮体。

因为第一种方案检修时间长,只能在大修期间完成,生产又刻不容缓,所以采用第二种方案。

我们利用上料间歇停止时间进行检修。更换一根主轴、两盘3626轴承和1对偏心轮体。当我们拆开南侧轴承座后,将长2 490mm的主轴拉出,经检测发现轴承装配处跳动量为0.5mm,并且轴承间隙已超标,分析造成原因是两侧偏心轮振幅量不同,长期运转导致筛体斜扭,所以开焊频繁,连续运行不足3h,就需补焊。

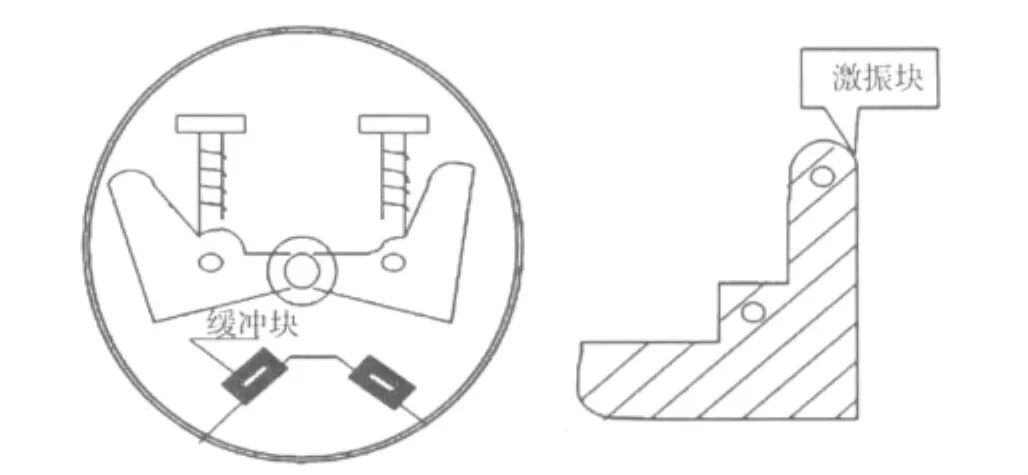

我厂原偏心轮盘外直径φ900,内孔φ110,通过主轴带动外盘旋转,重量是每个近100kg,需要从鞍山重型厂订货。由于该轮盘材质是铸钢,容易振动开裂,且盖板易掉,轮盘屡焊屡开,剪切力太大,螺栓易松动。生产运转中,盖板飞出后将轮盘体拉裂,引起弹簧断裂,激振锤块离心力不一致,进而导致筛体振幅不一致,筛体开焊频繁。设备静止时,锤块成180°水平布置,旋转时锤块重合,振幅太大。为了调节其振幅,即不影响石灰石过筛量,又减少检修量,我们自行设计轮盘,改进后的设计如图2所示。

图1 改造前轮盘

改造时保持原偏心轮尺寸,轴孔与外盘不变,用壳体下方的限位装置,限制激振块离心力的大小,原激振块在运转时两锤块夹角成0°,改进后变成60°。通过调整橡胶缓冲垫厚度来调节振幅,当橡胶块越厚,离心力越小。通过试验调整橡胶块厚度为60mm。因为原轮盘上的盖板将轮盘盖严,不利于检修和巡检,但为了安全,拆除盖板后重新在外围用∠30×30扁钢焊接制作了一个防护网,防止当运转时出现危险。从2009年至现在没有出现过一次弹簧断裂、激振块飞出的现象。

图2 改造后轮盘

此次检修中大胆将原厂的偏心轮拆除,自行用10mm的钢板(普通碳钢)制作成φ110×φ900的壳体。锤块经检测每一块都是7kg,拉簧仍用匝数26、长度320的原弹簧。

另在φ900的偏心轮壳体内正下方加装一个长方形100×200mm的加强体,在两侧分别打2个φ14的孔,分别安装有10块厚10mm尺寸为100×80mm的废胶皮。将胶皮叠起来后,用螺栓上紧,根据振动筛现场过石量而判断其振幅大小,当振幅低时石灰石容易堆积,造成下料不通畅,通过增减胶皮块厚度来增减振幅量,经过两次调节最终确定装6块胶皮即可满足生产力180t/h的石灰石量,即调节块厚度为60mm。

经过近3年多的运转后,现在偏心轮内没出现弹簧断裂、筛体开焊的现象。改造后优点:1)不装偏心轮盖板易于巡检,及时发现锤块、弹簧异常情况;2)盖板没有了脱落飞出现象,壳体不易震裂;3)振幅一致,噪音减小;4)降低检修率,每年只要定期更换筛板即可。