电气自控技术在联碱工程的应用

栾家斌

(大连化工研究设计院,辽宁 大连 116023)

近年来,生产企业对联碱装置的配套电气自动化控制工程提出了越来越高的要求,同时联碱生产逐渐向规模化、大型化方向发展,为电气自动化控制在联碱工程领域的应用提供了广阔的发展空间。采用电气自动化控制技术,既可以提高工作效率,又可以保证生产过程安全可靠。

1 变频技术在联碱领域的应用

所谓变频技术就是通过改变动力设备的输入电源频率来改变电动机的转速的技术。电动机转速和输入电源频率的关系为n≈60f/2p,从中可知,电动机的转速和输入电源频率呈近似的正比例关系,通过改变电源频率来改变电动机的转速,从而改变设备的运转速度,保证进出料比例正常,达到提高工艺指标、稳定生产、节能减排的目的。

1.1 水合机进料碱水比指示、调节

在重灰工段中,水合机进料碱水比例应当维持在正常设定水平,但由于人工操作失误等原因造成的一种进料量发生变化,这就需要及时调整其它进料量。此时便可以通过在绞龙上安装变频器,调节绞龙的供电频率,进而调节绞龙的转速,以改变进料的供应量,维持正常的碱水比例。

1.2 硝旋风分离器进口温度指示、调节

硝旋风分离器进口温度高低直接影响到干燥器的效果,正常温度应维持在60~65℃,此时便可以将硝旋风分离器进口温度与风机的转速联锁,自动调节风机转速,以控制硝旋风分离器进口温度,达到最佳的干燥效果。而调节风机转速的直接措施就是在风机上安装变频器,通过变频器改变风机的供电频率,达到改变风机转速的目的,从而调节硝旋风分离器进口温度的高低。

2 自控系统在联碱工程的设计应用

2.1 碳化塔取出液温度自控系统

碳酸氢钠结晶在碳化塔内析出,结晶的成长速度与温度及过饱和度的一次方成正比。晶核生成时调高温度(临界点以下),可降低碳化液中的过饱和度极限,从而降低溶液的过饱和度,使碳酸氢钠晶核生成速度不致太快,与结晶的成长速度相适应,得到颗粒较大的碳酸氢钠结晶,因此碳化过程中取出液的温度一般控制在38~42℃左右。

一般情况下,碳化塔取出液的温度是通过操作调节阀控制冷却水量从而达到温度调节的目的。为使取出液的温度保持在正常的范围内,必须动态操作调节阀,温度自控系统便可以解决这一难题。热电阻测量碳化塔取出液温度值,并将温度信号变送至控制室计算机控制系统,经运算、处理后向执行器发出调节指令,自动操作调节阀改变冷却水供应量,使碳化塔取出液温度保持在设定的范围内。

2.2 氨液分离器压力、液位自控系统

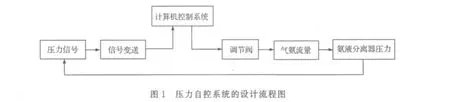

2.2.1 压力自控系统

氨液分离器中氨分离需在一定的温度、压力条件下进行,通过控制出氨液分离器的母液流量,使氨液分离器的温度、压力处于正常范围内,以达到最佳的分离效果。该系统便可以采用压力自控系统,在氨液分离器出口安装压力变送器,测量氨液分离器的压力值并将压力信号变送至中央控制系统,经分析、运算后向调节阀发出调节指令,调节阀根据指令对出氨液分离器的母液流量进行动态控制,从而保证氨液分离器的温度、压力处于正常范围内。如图1。

2.2.2 液位自控系统

氨液分离器,是将液氨与气氨分离,一部分将重新回到蒸发器内,继续工作吸热,使气体被压缩机吸收并进行挤压。氨液分离器液位过高,分离空间减小,分离效果降低,带出氨量增大;液位过低,最明显的就是窜压,氨收集槽压力超标,达不到理想分离效果。氨液分离器液位自控系统,是在氨液分离器液氨入口处安装调节执行机构,在氨液分离器上安装液位变送器进行液位信号测量并变送至中央控制系统,经分析运算发出调节指令,通过调节阀进行自动动态控制,调节入氨液分离器的液氨量,从而达到氨液分离器液位的自动化控制。如图2。

2.3 入冷析结晶器冷氨母液流量自控系统

对于入冷析结晶器冷氨母液流量也可以采用自动化控制系统,在结晶器的入口处设置电磁流量计,采集进入冷析结晶器的母液流量并变送至中央控制系统,由中央控制系统发出调节指令,自动对调节阀进行动态控制,使进入冷析结晶器冷氨母液流量保持正常水平。

3 自动报警系统的应用

在联碱生产过程中,很多装置及存储设备由于人工操作失误、设备故障等,可能会造成一定的经济损失,在这些装置设备上加装自动报警装置,便可以及时采取应对措施,降低风险发生的可能性。

生产过程中,软水储桶内的软水量是动态变化的,为防止软水溢出,造成环境、经济损失,可以在储桶上安装自动预报警装置及液位变送器,将采集到的液位信号实时送入自动预报警装置,一旦液位值达到报警值,报警装置便发出声光报警,同时联锁安装在进软水储桶管路上的调节阀,防止软水溢出,降低生产风险。类似的自动化控制系统还可以应用在液氨蒸发外冷器、絮凝剂储桶等设备上,对于保证生产过程的连续性、安全性具有较大的作用。

4 结 语

随着社会经济、科学技术的发展,联碱生产行业间的竞争越来越激烈,生产过程采用自动化控制技术所具有的经济性和安全可靠性,对于稳定企业生产,扩大生产规模,提高企业经济效益,节能降耗具有重要的意义,尤其是对厂区改造有着更为重要的意义。毋庸质疑,电气自控技术是联碱电气工程的发展方向,也是一种必然趋势。