土耳其Eti苏打公司的湿分解——一水碱工艺

张晨鼎

(内蒙古工业大学 化工学院,内蒙古 呼和浩特 010051)

土耳其Eti苏打公司(Eti Soda A.S.),用贝帕扎里晶碱石矿的水采卤水,以湿分解——一水碱工艺生产重质纯碱的装置,于2009年投产,能力为1Mt/a。同时投产的还有一套100kt/a的小苏打生产装置。2012年6月作者随博源集团戴连荣董事长访问了该公司。所用卤水的总Na2CO3浓度为15%~17%。生产中先以湿分解方法将卤水中NaHCO3降到1%左右,后在蒸发结晶器中得到一水Na2CO3结晶,再通过离心、干燥和脱结晶水,生产出重质纯碱。湿分解的效果关系能否从卤水(碱液)结晶出纯一水碱,国内外许多研究者和厂家都做过试验研究,众多美国专利也涉及这方面的技术问题。

1 NaHCO3湿分解的研究

NaHCO3的湿分解反应可以下式表示:

式中的反应热系根据Vanderzee(1982)提供的化合物标准生成热ΔH298和溶解热计算的,该反应为吸热反应。

Himmelblau和Babb(1958)利用放射性示踪剂和电位滴定法,测定稀溶液中的浓度,认为NaHCO3湿分解动力学属于一级反应:

上列式中,c——离子浓度,mol·kg-1溶液;

k——以浓度为基础的反应速率常数,s-1;

r——反应速率,mol·L-1·s-1;

kd、kf——式(3)的正、逆反应速率常数,mol·L-1·s-1;

a——组份i的活度;

ΔGR——反应Gibbs自由能,kJ·mol-1;

R——气体常数,8.3144J·mol-1·K-1;

T——温度,K。

随温度升高平衡常数KR增大,分解越完全。试验表明对稀NaHCO3溶液(100mg·L-1),在40℃、60℃、80℃和100℃下进行湿分解反应,1h的分解率分别为28%、35%、49%和95%。

Neuman和Chastain(1997)认为不能把NaHCO3的湿分解只看做是热分解,湿分解率主要决定于不同温度下的气液平衡,提高温度或降低气相中CO2分压,都会降低液相中NaHCO3的平衡浓度。对湿分解速率起控制作用的主要是CO2从液相到气相的传质速率,提高温度可提高这一传质速率。而温度对提高反应速率的作用是次要的。他们在直径2.5cm、内装填料的玻璃塔中做了NaHCO3的湿分解试验。进塔碱液浓度为Na2CO314.96%~23.39%,NaHCO34.13%~6.44%;反应温度为69℃,72℃,96℃;填料高度为28cm和96.5cm;进液量与进汽量的比值L/G为0.44~3.56;塔顶压力为0.1MPa。结果表明湿分解率与温度和填料高度呈正相关,而与L/G值呈负相关。除温度、压力和液汽比外,分解塔的尺寸和结构(包括填料)对分解率也有重大影响。

2 卤水精制

水采卤水中总Na2CO3浓度为15%~17%,其中NaHCO3约6%,TOC(总有机碳)为150~200 μg/g。卤水在精制时先通过砂滤器进行初滤,再在α-纤维素过滤器进行予涂层过滤,以脱除微细悬浮物和部分有机物(图1)。然后进氧化塔,以干燥一水碱的流化床排出的热空气,将卤水中部分有机物氧化。随后的湿分解过程还能使TOC降低15%左右。卤水中TOC过高易产生泡沫,影响结晶,并使产品白度下降。

图1 α-纤维素过滤器(Eti Soda A.S.,2012)

3 湿分解和浓缩

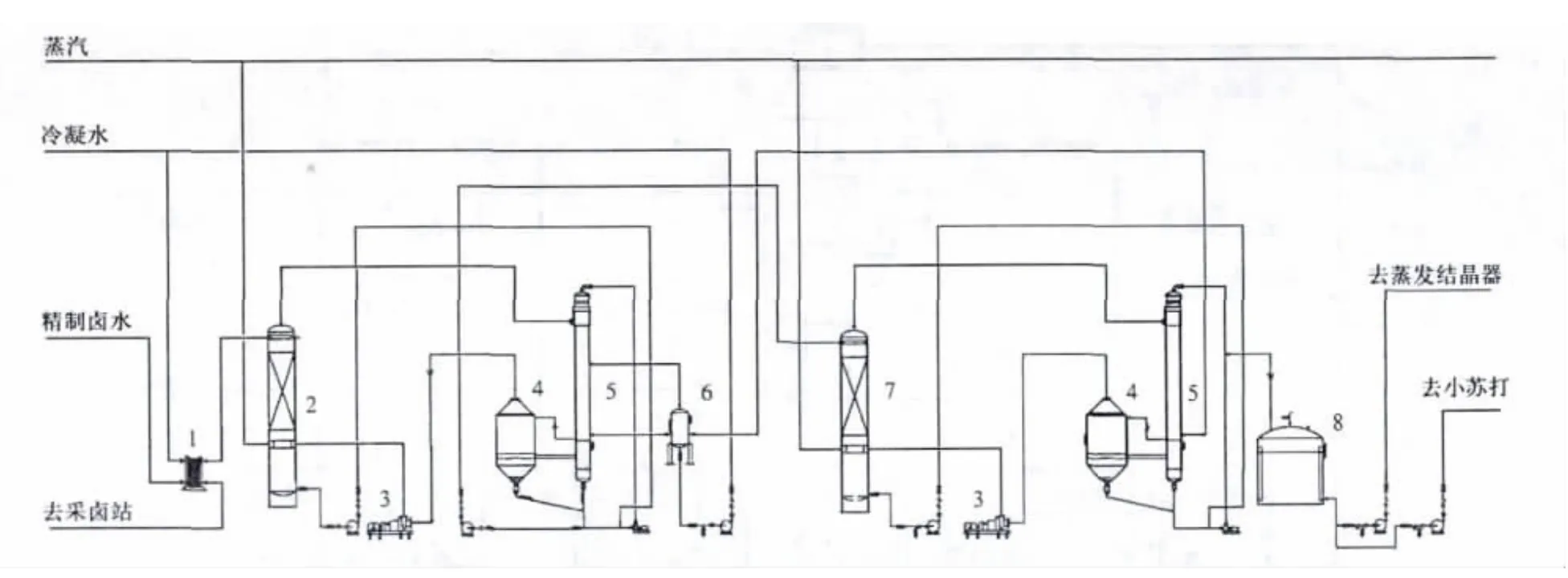

如图2和图3所示,精制卤水经预热进入一级湿分解塔,由分配器向下在填料段与上升的0.2 MPa蒸汽逆流接触,在传热和传质的同时进行湿分解反应。由于卤水被稀释,塔底卤水打入一级降膜蒸发器进行蒸发浓缩。降膜蒸发器的加热器为一立式长列管换热器,卤水沿管内壁流下,管间则为一级湿分解塔顶来的含CO2蒸汽。在管间底部聚集的乏汽进汽水分离器,分离出的冷凝水用于卤水预热。管间顶部有一不凝气排放口,系由试验确定位置(图中未示出)。此不凝气含浓度较高的CO2,经回收其热量后再去冷却、压缩,供小苏打生产用。被浓缩的卤水聚集在加热器下部,进入汽液分离器,其二次蒸汽经压缩机压缩,提高压强后再进一级湿分解塔作热源。二级湿分解塔和降膜蒸发器的物料流向与一级相同。二级湿分解后的卤水中NaHCO3降至1%左右,送往一水碱蒸发结晶器或小苏打装置。卤水经两级湿分解的NaHCO3分解率约为85%。

图2 湿分解工艺流程(Eti Soda A.S.,2012)

图3 湿分解塔(左)和降膜蒸发器的加热器(右)(Eti Soda A.S.,2012)

4 一水碱结晶和干燥

由于兑入母液和十水碱,使进入蒸发结晶器的碱液总Na2CO3浓度提高到26%,而NaHCO3含量也增高,故按计算量加入烧碱液,保持NaHCO3浓度为1.6%~1.8%。烧碱加入量约为3kg/t碱。NaHCO3浓度过高则可能同时析出倍半碱(Na2CO3·NaHCO3·2H2O)。

如图4所示,一水碱蒸发结晶器为一配有加热器、循环泵和离心压缩机的Swenson机械压缩式热泵蒸发结晶器。罐体上部为蒸发室,内有裙式档板和导流筒,下部为淘析腿,中间锥体部分为沉降区。碱液进入蒸发室,沿导流筒上升至沸腾表面进行蒸发,再由导流筒与裙式档板间的环隙下降至沉降区,使晶核和晶粒长大。部分晶浆由循环泵抽出,经加热器加热再进入导流筒进行循环。较大的晶粒聚集在淘析腿,晶浆固液比25%~30%,取出后经旋流器增稠至45%~60%,再入离心机进行固液分离。蒸发室的二次蒸汽,经离心压缩机压缩提高压强后,再进入加热器作热源。在裙式档板与罐体内壁间的环隙上部,含少量细晶的碱液被排料泵抽出,送十水碱结晶器。通过定量排料,来控制蒸发室晶浆的NaCl和TOC含量不致过高。蒸发结晶器运行约45天洗罐一次。由双级推料式离心机分离出的湿一水碱,含游离水约5%。于流化床中用热空气进行干燥和脱结晶水,产品为重质纯碱。

产品质量符合工程承包合同的要求,达到美国ANSAC和原美国苏打公司重质纯碱的质量标准。吨碱能耗为:蒸汽1.19t,电335kW·h,折3.7GJ(不包括水采部分)。这是由于在湿分解和蒸发结晶中应用了热泵技术,并充分利用含不凝气的二次蒸汽的热能,而且水采卤水浓度较高,减少了卤水处理量。由于能耗和各项费用较低,吨碱生产成本低于$50。产品主要销往欧洲、非洲和亚洲地区,具有较强的竞争能力。

图4 一水碱蒸发结晶工艺流程(Eti Soda A.S.,2012)

Eti苏打公司的这套重质纯碱装置,由两条500 kt/a的生产线组成。2007年由中国天辰化学工程公司完成设计,大型塔器由中国国内制造,离心机和压缩机等向国外订货,建筑安装由中国化学工程第六建设公司(襄樊)承担。2013年该装置将再建一条生产线,使能力扩大到1.6Mt/a。

[1] Gartner R S.Mixed solvent reactive recrystallization of sodium carbonate[D].Delft University of Technolo-gy,Netherlands,2005.

[2] Gartner R S,Witkamp G J.Wet calcining of trona(sodium sesquicarbonate)and bicarbonate in a mixed solvent[J].Journal of Crystal Growth,2002,237-239:2199~2204.

[3] Himmelblau D M,Babb A L.Kinetic study of carbonation reactions using radioactive tracers[J].AIChE J.,1958,4(2):143~152.

[4] Neuman T H,Chastain R W.Equilibrium production of sodium carbonate from sodium bicarbonate[P].U S Patent 5609838,Tg Soda Ash,Inc.,1997.

[5] 王吉刚,张国臣.土耳其天然碱项目加工工艺[J].纯碱工业,2010(6):11~15.