面向离合器大批量定制的虚拟设计仿真平台研究

赵 澎,龚友平,胡杭民

(杭州电子科技大学 机械工程学院,浙江 杭州 310018)

0 引 言

随着国际制造业向中国转移的速度进一步加快,当前,各行各业都在寻求更快更经济的发展模式。大批量定制的按订单设计产品是时代追求多样化发展的要求和必然趋势。离合器是汽车传动系统中与发动机相关联的重要零部件,传统设计方法是在接到客户订单后,经过行业专家对该离合器产品进行繁杂的分析计算和经验对比,分析得出各种设计参数,然后由设计人员进行二维图、三维模型设计。根据设计图纸,由相关人员制造出对应的“物理样机”,经过多轮的反复试验与试制,最后得到满足客户需求的离合器产品。该过程设计周期长,成本高。通过采用数字化功能样机技术,建立起离合器总成系统的仿真模型,合理应用CAD、ANSYS、ADAMS 等软件系统,全面采用数字化设计、测试与制造技术,利用虚拟样机分析技术建立汽车离合器动力学分析及试验平台,能够比较真实地模拟离合器的工作状况,并按照行业标准完成综合性能模拟测试,为汽车离合器的优化设计提供依据,最终达到节省产品设计经费,缩短产品设计周期的目的。

本研究提出面向离合器大批量定制的虚拟设计仿真平台,从参数化设计、变型设计、基于ADAMS 的虚拟样机设计和基于ANSYS 的结构分析等4 个系统探讨面向离合器大批量定制的虚拟设计仿真平台的思路及可行性。

1 离合器大批量定制的虚拟设计仿真流程

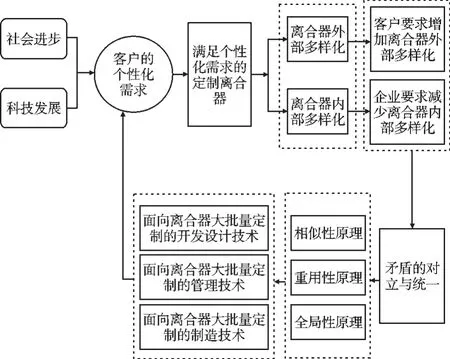

1.1 离合器大批量定制的开发设计

当今,由于大批量生产方式无法快速提供符合客户个性化需求的离合器,大批量定制技术被引入[1],其基本思路是:基于相似性原理、全局性原理和重用性原理,使定制离合器的生产问题通过过程重组和产品重组转化或部分转化为批量生产问题,通过尽可能减少离合器的内部多样化,增加离合器的外部多样化,实现以大批量的高质量、低成本和短交货期向客户提供个性化的离合器产品。该项技术包括开发设计技术、管理技术、制造技术,其中开发设计技术包括离合器产品的开发设计技术与过程的开发设计技术。

“开发”是一个创造性的过程,主要任务是:根据产品市场预测,确定离合器新产品的工作原理;进行离合器新产品的概念设计;进行标准化、规范化;建立面向离合器大批量定制的产品模型和过程模型。

“设计”的主要任务是:根据客户的订单需求,迅速提供相对正确的报价;利用开发过程中建立的离合器产品模型和过程模型,选用标准零部件,快速设计离合器产品和制造过程,缩短离合器产品的交货周期。

离合器大批量定制的基本思路如图1 所示。

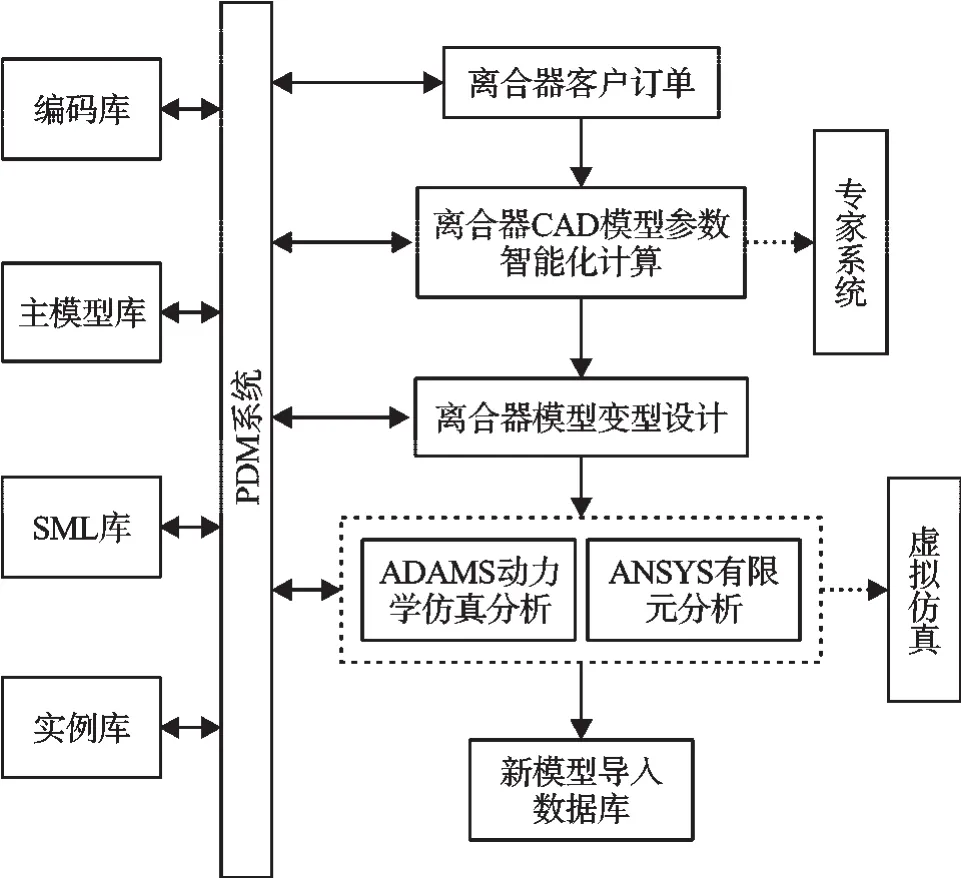

1.2 虚拟设计仿真平台总体思路

本研究所述面向离合器大批量定制的虚拟设计仿真平台过程如图2 所示。当接到客户的离合器产品订单时,笔者先从PDM 系统实例库中查询,若有相同离合器产品实例则选择现有零部件进行制造;若无,则根据订单要求在相似实例的基础上进行智能化计算,并将计算结果返回系统平台,利用计算得出的相关参数驱动事物特性表和实例库中的离合器CAD 模型进行变型设计,进而根据系统设定的工作流程,对变型设计得到的模型进行动力学仿真及结构静力学分析,优化设计结果。最终将新模型导入系统数据库。在虚拟设计仿真过程中使用到的相关数据可以从基础数据库(编码库、主模型库、事物特性表(SML)库、实例库)中获取。该平台是基于PDM 软件来实现离合器开发过程中数据处理和管理的。

图1 离合器大批量定制的基本思路

图2 面向离合器大批量定制的虚拟设计仿真平台过程图

面向大批量定制的虚拟设计仿真平台的界面如图3 所示,针对虚拟仿真测试技术在离合器数字化设计过程中的应用,该平台可以实现离合器参数快速计算、离合器3D 模型的自动建立,以及离合器虚拟仿真模型的自动生成,并能对虚拟测试数据和试验仿真数据进行管理。研究者进入专家系统进行离合器参数计算后,该平台界面中具有整体装配、虚拟仿真等菜单,可以通过点击相关菜单,自动跳出对应对话框,同时打开Pro/E、ADMAS、ANSYS 等相关软件界面,离合器相关数据通过二次开发的软件接口互相传输[2],实现整个离合器的数字化设计过程。

图3 面向离合器大批量定制的虚拟设计仿真平台界面

2 离合器参数化建模技术

2.1 离合器专家系统

该平台建立了离合器的专家系统,该离合器专家系统属于设计型专家系统,需要不断地运行调试以检测其可靠性和实用性。该系统根据汽车的型号及订单要求,即可得到符合要求的汽车离合器的类型和关键零部件的设计参数。如:已知汽车的发动机最大转矩、汽车类型和摩擦工作面数、相应的后备系数,将这些数据输入系统内,即可计算出离合器摩擦片的各种相关参数,以此来代替复杂的人工计算。本研究对离合器动盘毂花键、传动片、压紧弹簧、扭转减振器、减振弹簧、膜片弹簧等进行了计算分析。

离合器的专家系统操作界面如图4 所示。

图4 离合器专家系统操作界面

2.2 基于Pro/E 软件二次开发后的离合器参数化建模即变型设计实现过程

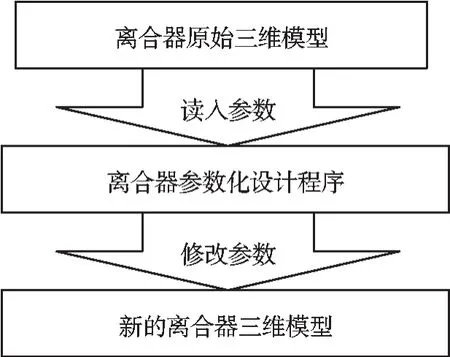

离合器参数化建模[3]是一个三维模型与程序控制相结合的过程,在已建立的离合器三维模型上,笔者对相关零部件的设计参数进行编程,实现参数检索和修改,并在新的参数值的基础上生成新的三维实体模型。

本研究在C++的环境下,对Pro/E 三维软件进行二次开发,实现了离合器零部件的变型设计及自动装配。Pro/TOOLKIT 应用程序开发采用了当前最先进的面向对象技术的程序开发方法[4],直接利用VC++6.0应用程序来设计向导、类向导,进行程序的设计、创建以及调试。Pro/TOOLKIT 程序通过考虑零部件特征的拓扑关系,控制离合器三维模型的设计参数和建立这些参数之间的关联关系来实现离合器相关零部件的参数化设计。这个过程中,系统通过Pro/TOOLKIT 函数将离合器外部参数和内部参数[5-6]关联,同时将离合器外部参数传递到系统内部,实现离合器三维模型的更新和再生。

离合器参数化建模实现过程如图5 所示。

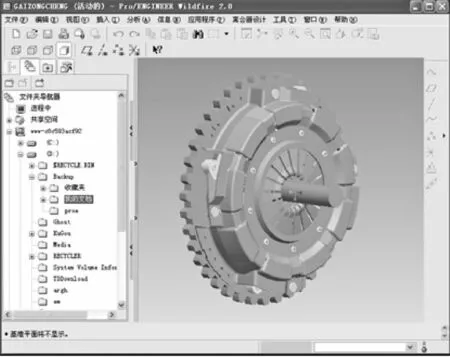

经过变型设计后最终得到的离合器三维模型如图6 所示。

图5 离合器参数化建模实现过程

图6 最终得到的离合器三维模型

3 离合器虚拟仿真及分析测试

3.1 基于ADAMS 的离合器虚拟样机设计

汽车离合器的仿真测试是一件重复性很强的工作,同时仿真测试也要针对公司生产的某一型号的离合器,因此本研究有必要针对这一工作特点,将每一型号的离合器实体模型挂载到具有强大虚拟仿真功能的ADAMS 软件下,减少仿真准备工作。ADAMS 软件[7-12]具有很强的二次开发功能,包括ADAMS/View 界面的用户化设计,利用cmd 语言实现自动建模和仿真控制,通过编制用户子程序满足用户的某些特定需求,甚至可以拓展ADAMS 的功能。

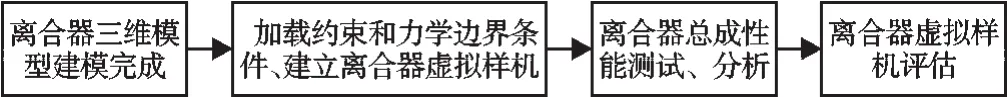

笔者研究得出通过在制造物理样机前实现相关性能评估,找出设计缺陷和不足,进行优化,能极大地提高离合器设计质量,节约离合器设计成本,所提出的离合器虚拟仿真开发过程如图7 所示。

图7 离合器虚拟仿真开发过程图

本研究在Pro/E 建立的几何模型基础上,通过MECHPRO 软件,在Pro/E 界面下对离合器中各零部件间的一些约束进行添加。离合器通过离合器盖与飞轮固定,飞轮与发动机轴相连接,在本研究的离合器模型中,没有建立发动机的模型,而是将发动机的转速、转矩以及发动机的当量转矩赋给飞轮,作为动力的输入。以地面为参考系,则飞轮与地面间是相对转动的关系,故本研究在飞轮中心轴处建立转动副。离合器盖在通过固定约束与飞轮连接在一起。根据离合器结构,压盘与离合器盖之间为相对于中心移动关系,故压盘上的约束是移动副。摩擦片与压盘以及飞轮间采取接触约束。整个从动件部分通过固定约束固定在一起。从动件中的内盘毂与输出轴之间建立固定约束,输出轴与地面之间采用圆柱副连接。膜片弹簧利用铆钉固定在离合器盖上,外端压在压盘上,并且根据膜片弹簧特性曲线在膜片弹簧与压盘之间定义压紧力。最后本研究在操纵杆部分建立相应的一些约束。添加完约束后,根据离合器测试的工作状态,添加修改离合器接合时刻发动机的转速,本研究中采取定义飞轮初始转速的方法添加离合器接合时刻发动机的转速,并在飞轮上添加转矩,采用函数的方式将发动机的外特性函数赋值于飞轮,在离合器输出轴端设定阻力矩,以上这些参数的值可根据离合器测试的需要进行修改。

由于软件MECHPRO 的局限性与操作不方便,本研究针对有些特别约束和零件的材料信息,在导入ADAMS 后进行添加与修改,得到了在ADAMS 系统下的离合器虚拟样机,界面如图8 所示。

3.2 基于ANSYS 的离合器结构分析

本研究通过建立离合器虚拟样机得到一个动态力学模型,对其进行动态虚拟测试,可验证相关设计参数的可行性。为进一步验证离合器相关设计参数正确与否,本研究选择离合器受力最极端情况进行结构静力学分析。本研究应用有限单元法分析[13-15],以离合器盖为例来介绍整体应用过程。为了减轻重量和增加刚度,小轿车和一般载货汽车的离合器盖常用厚度约为3 mm~5 mm 的低碳钢(如8 号钢板)冲压成比较复杂的形状。而本研究分析的离合器盖也采用冲压件,由厚度为3.0 mm 的08#钢板冲压而成,其材料属性如表1 所示。

图8 ADAMS 系统下添加约束后的离合器虚拟样机

表1 08#钢板材料属性

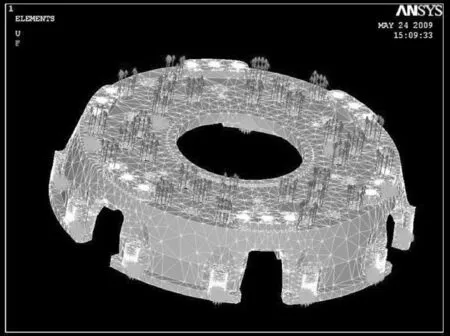

本研究把离合器盖模型从Pro/E 导入到ANSYS中,采用计算机实现智能网格划分,随后进行模型的约束及加载处理。在离合器盖的受力加载上将载荷施加到压紧弹簧与离合器盖接触面上。加载正确的约束,离合器盖与飞轮装配的端面螺钉孔处不能产生轴向移动,故限制这些点的轴向平移自由度,同时在实际的工作过程中,由于有螺栓孔的压紧力在表面产生的摩擦力的作用,也使得离合器盖在6 个紧固孔处的周向和径向的移动受到了约束,本研究在对盖进行有限元约束处理的时候也限制了这些点的周向和径向平移自由度(合叶约束)。

本研究通过以上处理得到离合器盖的有限元约束和加载图,离合器盖受力和约束图如图9 所示。

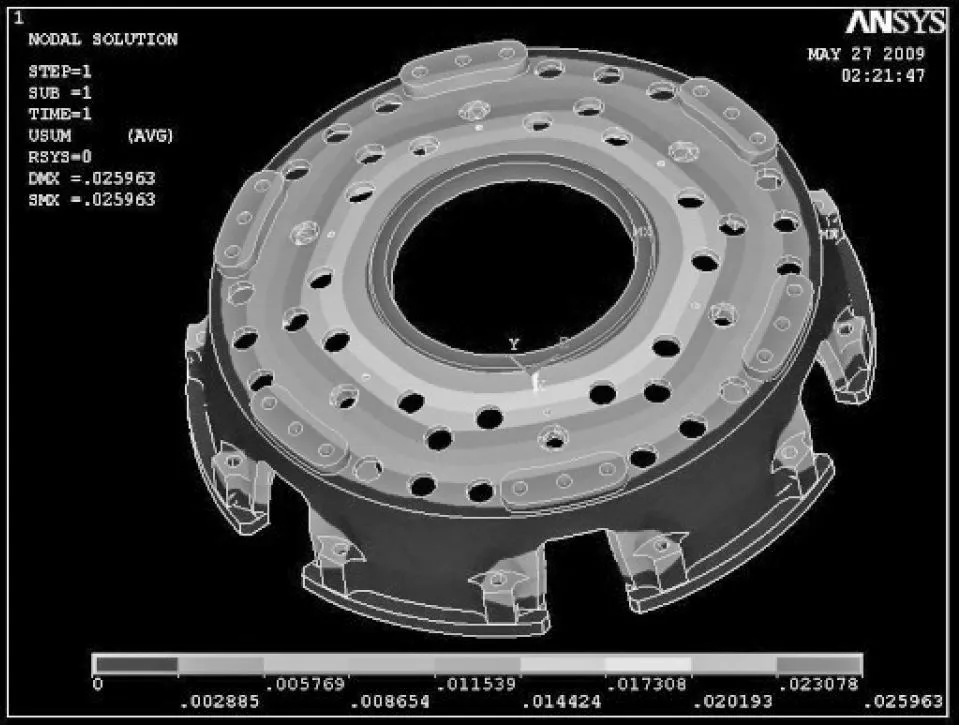

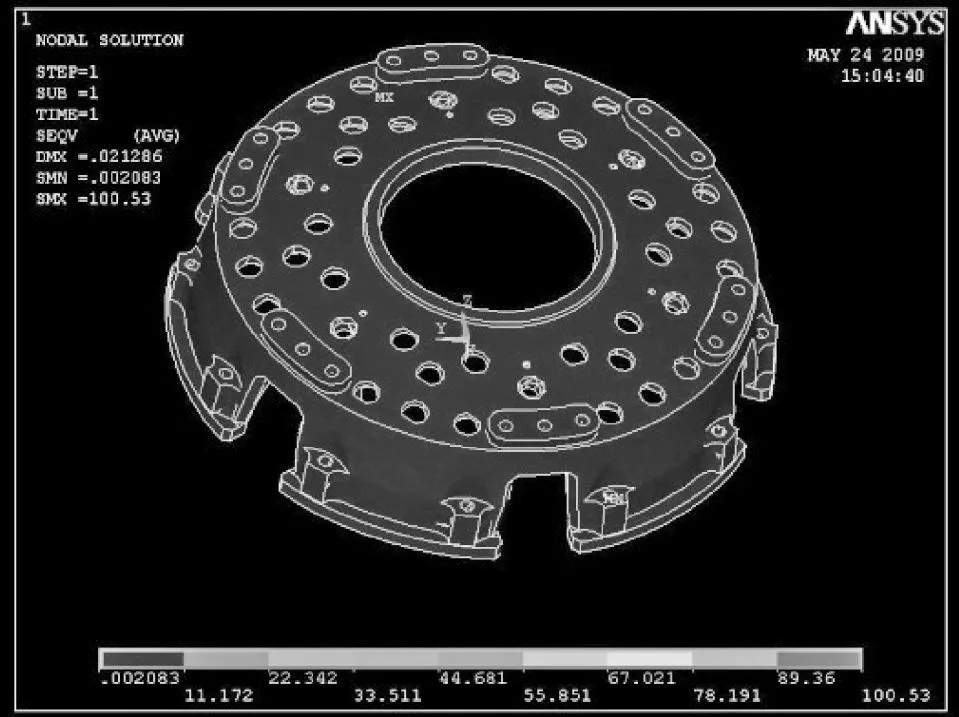

本研究通过以上约束及加载处理后,执行运算处理并读取结果文件。最后分析得到离合器盖静态轴向位移分布及节点应力分布图,分别如图10、图11 所示。

从如图9 所示的离合器盖分离工况静态轴向位移云图可以看出,离合器盖的轴向位移主要在其顶面,在侧面及螺钉孔附近几乎没有位移分布条纹,说明此处基本不产生轴向变形。轴向变形量在内圈最大,沿径向由内向外逐渐减小,沿周向变化不大,这与离合器盖受力后的实际情况相符。离合器盖的节点应力分布如图11 所示,最大应力为100.53MPa,而材料的屈服应力为253 MPa,因此是安全的。由此可见,离合器盖在分离载荷作用下,该处最大轴向位移量为0.03mm,这与实际情况是吻合的,这个结果也是真实可信的。

图9 离合器盖受力和约束图

图10 离合器静态轴向位移分布

图11 离合器盖节点应力图

离合器盖设计完成后,本研究对其进行必要的模态分析,提取离合器盖的前5 阶弹性体模态,分析后得知均不会产生共振。

4 结束语

本研究首先对面向离合器大批量定制的虚拟设计仿真平台作了简单介绍,阐述了该平台的整体思路,随后通过参数化设计、参数化建模技术即变型设计、虚拟设计仿真等方面进行了全面详细的说明。首先建立了专家系统,实现了离合器相关参数的智能化计算;其次通过对CAD 软件的二次开发,实现了变型设计环节,建立了离合器三维模型及其工作过程中的动力学模型;最后,在ADAMS 软件中对离合器虚拟仿真模型进行了动态虚拟测试,并在ANSYS 软件中对离合器关键部位进行了有限元分析。

测试结果表明,该设计思路合理,有效地证明了该平台的可行性及现实应用价值。

(References):

[1]祁国宁,顾新建,谭建荣.大批量定制技术及其应用[M].北京:机械工业出版社,2003.

[2]汤修映,肖 丹,刘 岭,等.ADAMS、Pro/E 和ANSYS 间数据的自动传输技术[J].农业机械学报,2011,42(6):193-197.

[3]陈国金,陈 昌,严小敏,等.基于Pro/E 二次开发的汽车离合器参数化建模技术[J].机电工程,2008,25(11):87-90.

[4]李世国.Pro/Toolkit 程序设计[M].北京:机械工业出版社,2003.

[5]PAHNG F,SENIN N,WALLACE D.Distribution modeling and evaluation of product design problems[J].Com put⁃er-Aided Design,1998,30(6):411-423.

[6]HOFFMANCM.CAD and productmastermodel[J].Com⁃puter-Aided Design,1998,30(11):905-918.

[7]李 军.ADAMS 实例教程[M].北京:北京理工大学出版社,2002.

[8]Mechanical Dynamics,Inc..ADAMS Theory Seminar[M].Mechanical Dynamics,Inc.,2001.

[9]任卫群.汽车设计制造中的虚拟样机技术[J].数字样机,2002(11):58-61.

[10]康文利,张 颖,王 川.基于UG 和ADAMS 的减速器的虚拟样机设计与仿真分析[J].机械,2011,38(1):49-52.

[11]龚春全,严忠胜,常震罗,等.基于Pro/E 和ADAMS 的摩擦同步离合器建模及动力学仿真[J].研究发现,2012,48(2):27-29.

[12]吴君棋,丁建明,殷小亮.膜片弹簧离合器工作过程的仿真研究[J].机电工程,2011,28(7):809-812.

[13]杨咸启,李晓玲.现代有限元理论技术与工程应用[M].北京:北京航空航天大学出版社,2007.

[14]杜平安,甘娥忠,于亚婷.有限元法—原理、建模及应用[M].北京:国防工业出版社,2004.

[15]盛和太,喻海良,范训益.ANSYS 有限元原理与工程应用实例大全[M].北京:清华大学出版社,2006.