一种简便的液压集成块设计方法

供稿|宋英杰, 黄继德 / SONG Ying-jie, HUANG Ji-de

内容导读

文章介绍了一种利用三维CAD软件SOLIDWORKS进行液压集成块设计的方法.该方法与以往采用的二维方法(设计者的思维在图纸二维和头脑三维中不断转换)相比不但工作效率大大提高,而且具有效果直观、不易发生错误、能够达到最优化设计、更改容易等优点.

液压系统采用液压阀集成配置,具有结构紧凑、安装方便、振动小、利于实现典型液压系统的集成化和标准化等优点,应用日益广泛.其中的关键零件--液压集成块,具有密集而复杂的空间孔道系统,其设计工作是一件极其烦琐、复杂而又极易出错的工作,长期以来一直困扰着人们.尽管人们已经在这方面做了大量的工作,但随着液压技术的不断发展,新的问题也不断出现,使液压集成块的设计也越来越复杂.

有些液压集成块的设计研究尽管部分涉及了三维辅助内容,但并没有把三维设计作为基本设计手段,仍然是二维和三维的结合.但是随着科技水平的不断发展,尤其是计算机辅助设计(CAD)技术的不断进步,三维CAD软件的普及应用,改变了传统的设计方法,极大减少了设计者的劳动强度,把他们彻底地从繁重的设计劳动中解放出来.

SOLIDWORKS是基于Windows开发的三维CAD系统,技术创新符合CAD技术的发展潮流和趋势,功能强大,易学易用,并具有直观式设计技术、先进的parasolid内核(由剑桥提供)以及良好的与第三方软件的集成技术.本文介绍了一种利用SOLIDWORKS三维CAD软件进行液压系统集成块设计的方法.

建立液压元件模型

在设计集成块之前,应首先明确液压原理图所实现的功能及所使用的液压元件.

液压原理图是由大量标准液压元件符号组成的,如液压泵、各种液压控制阀、液压辅件等,这些标准的液压元件具有确定的结构、尺寸和表示方法.在集成块的设计中,经常需要考虑这些液压元件的结构、功能及外形尺寸;生成集成块装配图时,则需要画出这些元件各个方向的视图.首先必须建立所选用液压元件的三维模型.如图1为电磁换向阀的三维模型.当然,建立众多的液压元件模型是一个相对复杂而艰巨的任务,国外一些著名的液压元件厂商会提供一些液压元件的三维模型,可以直接调用;也可使用一些二次开发软件厂商提供的液压元件模型库;比较常用的模型也可以根据厂家提供的样本来创建.对于集成块模型开始可以粗略地估计尺寸来建立,以后还可以在设计过程中不断更改.

图1 电磁换向阀的三维模型

在装配环境中设计集成块

液压集成块实体是一个三维六面体(图2),集成块外部安装所需各种元件如液压阀、管接头、压力测点,压力表等.集成块是安装元件的支承体.集成块内部有许多相互连通或相互交错的圆柱孔道,这些孔道与安装元件底面孔道相沟通构成液压系统某个回路.设计液压集成块,首先要满足液压系统的动作要求,其次要保证安装在集成块上元件装配合理,互不干涉,而最重要的是保证集成块内部孔道连通,无危险孔,工艺孔少.对于复杂的集成块由于表面的元件众多,尺寸各异,单凭头脑想象而确定元件的布置,难免会发生干涉.必须建立一个虚拟的装配环境,在这个虚拟的装配环境中进行集成块设计的空间规划.如图3为所建立的表面具有液压元件的虚拟装配环境.

图2 集成块的三维模型

图3 液压集成块表面具有液压元件的虚拟装配环境

在虚拟装配环境中,装配并布局液压阀主要根据以下几点来进行:

(1) 考虑特殊要求,如某些阀的指定安装表面.

装配布局必须首先满足现场使用的要求,比如考虑到整体美观及液压管道布置的需要,某些液压元件,或接口必须在指定的安装表面.

(2) 个人设计习惯.

由于个人设计习惯的不同可能对于同一功能的集成块出现不同的布局型式,可以多参考几种不同的装配布局型式,选择其中的最佳方案.

(3) 操作及维护方便.

布局设计要便于日后的操作及维修,这一点非常重要.在设计过程中必须要考虑到集成块安装的空间状况,满足液压元件及管路的拆卸与维修不会存在空间障碍,及操作者在满足基本使用要求下操作便利.

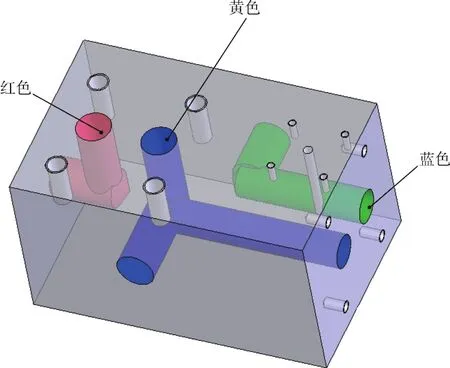

由于集成块内部孔道多,孔深不一,有的应该相通,有的却不能相通,且立体交叉,错综复杂.以往用二维的方法表示不直观,是最容易发生错误的环节.在SOLIDWORKS软件中,可以通过插入异型孔从而直观地观察孔的位置及深度是否合理.需要注意的是,为了便于观察集成块内部孔道的状况,可以通过该软件设置物体透明度的功能把集成块设置成透明状态,也可以通过"抽壳"的方法来实现.同样为了便于观察,可以把不同的孔系赋予不同的颜色(如图4所示).还应注意,尽可能应用SOLIDWORKS软件的功能,如草图、约束、表达式,使设计的孔系具有关联性.例如在调整液压阀即元件的位置时,油路连通关系要保持,同时尽可能保持油路的拓扑结构,这样可方便实现设计变更(设计变更在设计过程中不可避免),同时可实现将一个设计通过少量的修改,成为一个新设计.

图4 对不同的孔系赋予不同的颜色

优化油路原则:使工艺孔最少;避免深孔;使集成块体积最小.

工艺孔是为了实现相关连通孔系的目的而设置的孔道.工艺孔出口一般都用螺塞盲死,工艺孔过多,既增加了加工的工序,又会增加使用中发生泄漏的危险,因此应尽量把工艺孔的数量控制在最小.

在许可的情况下,应尽可能将集成块的体积优化到最小.这样不但能降低制造成本,又会在一定程度上,避免深孔的出现.如果出现深孔,不但会增加加工难度,还容易发生钻孔偏斜.

在设计过程中,应反复进行油路优化使设计达到最佳.

检查油路连通关系

在集成块设计完成后应根据液压原理图进行油路连通关系检查,必须避免油路连通关系与原理不符错误的发生.为了检查直观,可以把相连通的油路赋予相同的颜色,在一定程度上可以减少油路错误连接.

最小壁厚检查

在集成块设计中,可根据系统压力及集成块材质等因素确定一个孔间的最小安全壁厚,用以避免集成块油路间造成击穿.对于压力较高的液压系统,一般孔间壁厚应不小于5 mm.利用SOLIDWORKS软件的测量功能,可以轻易地实现孔间最小壁厚的检查,只需选中待检查的两个孔,便可自动显示出孔的中心距及最小壁厚.

结束语

液压集成块上的孔道设计实际上是空间孔系的设计,也是集成块设计的关键所在.利用SOLIDWORKS软件可完成液压集成块设计的全部工作,并可对孔间距进行校核.SOLIDWORKS软件的应用可以大大减轻设计人员的工作量,提高设计质量和设计效率.