煤气加压站系统的自控程序设计

供稿|李玉杰/LI Yu-jie

内容导读

通过邯钢二冷煤气加压站对回收的邯钢新区两座高炉及四座焦炉在生产过程中产生的高炉煤气和焦炉煤气进行加压后再混合送往二冷轧,不仅解决了冷轧生产工艺中的加热问题,而且还回收利用了高、焦炉煤气,避免了污染和浪费.二冷加压站自控系统的安装调试是由邯钢西区设备动力部自主完成的.系统投入运行后,加压机系统能够集中自动控制,高炉煤气、焦炉煤气混合后的压力稳定,通过相应调节使得二冷轧所需的混合煤气压力和热值达到工艺要求.文章主要介绍了煤气加压站自动化控制系统的组成,并详细介绍了加压站在PLC系统中的设计思想和监控画面的操作方式.

能源的回收和高效利用是钢铁企业降本增效提高竞争力的重要措施.邯钢二冷煤气加压站是回收利用煤气的关键设施,通过对回收的邯钢新区两座高炉及四座焦炉在生产过程中产生的高炉煤气和焦炉煤气进行加压后再混合送往二冷轧,供冷轧生产需要.不仅解决了冷轧生产工艺中的加热问题,而且还回收利用了高、焦炉煤气,避免了污染和浪费.煤气加压站属于煤气危险岗位,如果加压站的自动化程度较低,有些设备还需要操作人员在旁边值守,岗位的危险性就会增加.二冷煤气加压站将设备操作集中于中央控制室,不仅提高了工作效率,同时也在一定程度上保障了工作人员的安全.

工艺流程

二冷轧加压站有2台高炉煤气加压机和2台焦炉煤气加压机,共4台加压机.另有:8台油泵、8台加热器、8个盲板阀、10个电动蝶阀、13个调节阀.

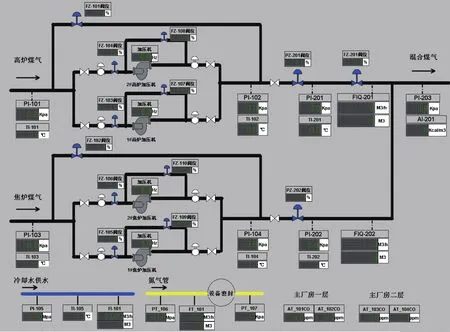

来自高炉的高炉煤气和来自焦炉的焦炉煤气经过加压机加压后混合,供冷轧使用.通过截止阀可以选择供气线路,调节阀调节供气压力,辅助设备如冷却水、氮气、油泵、加热器等保证加压机正常工作.工艺流程如图1所示.

图1 工艺流程监控画面

程序设计思想

对于加压站的自动控制系统设计,总体思路是先了解工艺流程及控制要求,然后进行硬件和软件选型及配置,再进行控制程序设计和画面编制,最后对程序进行调试投运.

通过编程,最终实现对煤气加压站中各种阀门、设备的自动化控制.要求操作站与控制站实现数据的快速传输.通过调节加压机频率,使煤气加压机根据用户的用量变化而保持机后煤气压力恒定.高炉煤气两个加压机和焦炉煤气两个加压机分别是互相备用的,当一个有故障时另外一个自动启动.混合煤气热值根据用户要求按照相应的配比自动调节.工艺参数报警和历史趋势进行记录.高炉煤气、焦炉煤气流量进行累计计算,并实现班报、日报、月报自动打印并上传到公司能源网.

通过系统的比较分析后,最终确定选用西门子的PLC作为控制站,根据系统容量,选用SIMATIC S7-300.经过计算,本次煤气加压站共使用了20块模拟量输入模板,6块模拟量输出模板,9块开关量输入模板及4块开关量输出模板.

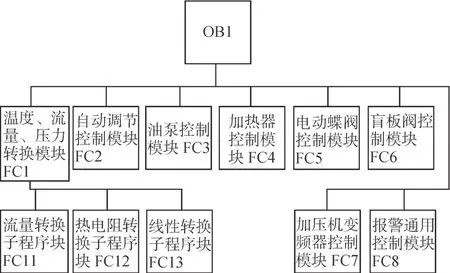

根据S7-300的编程特点,此次煤气加压站的程序设计采用模块化编程方法.模块化编程是将程序分成不同的块,每个块包含了一些设备和任务的逻辑指令.组织块(OB1)中的指令决定是否调用有关的控制程序模块.把程序分成若干小块,将易于对程序调试和查找故障.由于每次循环中不是所有的块都执行,只有需要时才调用有关的程序块,这样,CPU 将更有效地得到利用.

通过对煤气加压站设备的梳理,将设备大致分为油泵、加热器、电动蝶阀、盲板阀、加压机5大类.首先,工程设计中存在大量的温度、流量、压力等模拟量输入点,并且大部分用于画面的显示,所以编程中首先为其建立了数据传导模块FC1,又根据模拟量输入的特点,为FC1建立了3个转换子程序块,供其调用转换数据.其次,由于每台油泵和加热器等同种设备在启动条件、启动顺序、故障报警等编程逻辑上极为相似,所以可以将同种设备的程序放在同一个功能块中.这样程序中的功能块大致可以分为模拟量数据转换模块FC1,自动调节模块FC2,油泵控制模块FC3,加热器控制模块FC4,电动蝶阀控制模块FC5,盲板阀模块FC6,加压机变频器模块FC7,报警通用控制模块FC8.程序设计框图如图2所示.

图2 程序设计框图

具体内容及分布如下:在STEP 7编程界面的OB1组织块中循环调用FC1、FC2、FC3、FC4、FC5、FC6、FC7、FC8子程序块.

其中FC1子程序块的功能是将模拟量模板信号转换成实际刻度信号,包括温度、压力、流量、轴位移等信号.

FC2子程序块功能是PID调节功能模块.在该程序块中包含2台高炉煤气加压机压力调节PIC201、2台焦炉煤气加压机压力调节PIC104、混合煤气压力调节PI203、焦炉煤气流量调节FIC202.其中焦炉煤气流量调节的设定值与高炉煤气实际流量成比例,比例系数与混合煤气的热值有关.

FC3子程序块是油泵控制子程序块.设计中每台加压机由两台油泵供油,一用一备,当一台油泵有故障,备用油泵自动启动.

FC4子程序块是加热器子程序块.每台加压机配2台加热器,1台给油系统加热,1台给电机加热.当温度低于油温下限设定值时,加热器自动启动;高于油温上限设定值时,加热器自动停止.

FC5子程序块是电动蝶阀子程序块.该程序块共控制12台电动蝶阀的开关操作.

FC6子程序块是电动盲板阀子程序块.该程序块共控制8台电动蝶阀的开关操作.

FC7子程序块是煤气加压机控制子程序块.在该子程块中控制2台高炉煤气加压机和2台焦炉煤气加压机的启动停止操作.通常高炉煤气加压机与焦炉煤气加压机一备一用,当一台故障停止时,备用加压机自动启动.

FC8子程序块是报警子程序块.工艺参数的上下限报警、故障停车报警都由该程序块完成.

监控站软件设计

系统采用了WinCC进行画面监控软件制作.煤气加压站主要分为高炉煤气压力调节、焦炉煤气压力调节、混合煤气压力调节和流量调节、煤气热值调节等,监控画面有加压站主画面、报警画面、参数显示、趋势画面等七幅主画面.

设备状态表示:加压站主画面上显示了各主要设备的位置、状态及部分参数,其中加压机为绿色时,表明设备正在运行,灰色表示停止.所有的电动蝶阀开到位时为绿色,关到位时为红色,开阀/关阀过程中为白色.所有的电动盲板阀开到位时为绿色,关到位时为红色,开阀/关阀过程中为白色.所有的调节阀显示均为蓝色.

操作说明:加压站主画面主要以显示为主,要对设备进一步操作时,需鼠标单击该设备,从而弹出相应操作画面,在加压站主画面下方有一排画面切换及消音按钮,单击按钮会切换到相应画面.

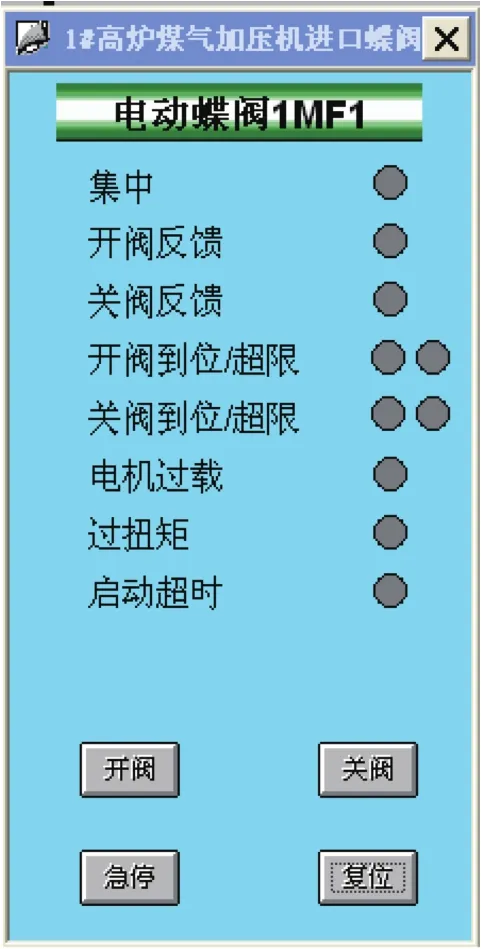

设备状态表示:电动蝶阀的操作画面中,对应各阀位信息后面都有一个小圆圈,统一以灰色表示信号没到位,其中"集中""开、关阀反馈""开、关阀到位"后面的圆圈显示为绿色时表示信号到位,而"开、关阀位超限""电机过载""过扭矩""启动超时"后面的圆圈显示为红色时表示有故障信号.操作画面如图3所示.

图3 电动蝶阀操作画面

操作说明:当点击主画面中阀门图标时,将弹出相应操作画面.以开阀过程为例,当蝶阀操作画面中"集中"圆圈显示为绿色而无故障信号时,便可点击"开阀"按钮,随后"开阀反馈"圆圈变为绿色,最后"开阀到位"圆圈为绿色,开阀过程完毕,关阀过程与此相同,如相应故障灯为红色时,过程停止.画面中设有"急停"和"复位"按钮,当故障消除后,需点"复位"方能继续操作.

电动盲板阀操作画面和加压机操作画面与此相同.

设备状态表示:画面中状态圆圈统一以灰色表示信号没有到位,其中"高压柜运行""变频器反馈"后面的圆圈显示为绿色时表示信号到位,而"变频器故障""启动超时""变频器停止"后面的圆圈显示为红色时表示有故障信号.画面还提供了频率输出、频率反馈、变频器电流的数字显示框.柱状图红色为设定值,绿色为测定值、黄色为频率输出值.按钮绿色表示操作为当前状态.

操作说明:当点击主画面中输出数字显示图标时,将弹出调节画面.首先在"频率输出"后面方框内输入频率值,然后点击"启动"按钮,此时"高压柜运行""变频器反馈"圆圈显示为绿色而无故障信号时,逐渐的频率反馈值与输出值相同后,表示设备顺利运行.若要停止,点击"停止"按钮.如相应故障灯为红色时,过程停止.画面中设有"复位"按钮,当故障消除后,需点"复位"方能继续操作.压力调节分为手动和自动,手动时可直接在"频率手动"左面的方框内输入数值.自动时只要在"给定压力"的方框内输入压力值,也可点击上下箭头按钮,以"1"为单位逐个增加或减少,PID可自动根据设定值进行频率输出调节.

压力及流量调节操作画面与此相同.

应用效果

PLC程序编制完成后,经过仿真调试,在线调试,投入生产运行.自生产以来,PLC系统运行良好,自动化程度高,机后压力和热值调节稳定,完全满足工艺的要求.同时节约了煤气用量和设备运行费用.