丹霞冶炼厂深度净化除镉试生产的实践

供稿|吴才贵/WU Cai-gui

内容导读

文章通过对丹霞冶炼厂工艺的特殊要求,并在生产实践中,摸索出一套除镉的新技术.并通过对溶液含镉、温度、反应时间、锌粉单耗、压滤时间等试生产条件的分析,优化控制条件,提高硫酸锌溶液净化除镉的一次合格率,进而实现深度净化锌粉置换除镉的工艺目标,又达到工业生产的经济性.

锌湿法冶炼生产中,由于锌精矿伴生镉,电积锌用硫酸锌溶液要求净化去除镉,国内目前多数湿法炼锌厂新液镉浓度要求在 0.5~1.0 mg/L.丹霞冶炼厂引进国外锌电积技术,采用 3.2 m2大极板生产,要求净化新液含 镉<0.2 mg/L,这在国内属于相当严格指标,既达到深度净化的要求,又获得具经济性的操作参数,是丹霞冶炼厂在试生产中通过实践所需完成的任务,该厂采用一段高温锑盐锌粉净化除钴镍,二段低温锌粉净化除镉的生产工艺,在试生产前期,镉出现多次复溶或未净化达标,如表 1.

表 1 除镉生产异常溶液中镉浓度

镉超标 (>0.2 mg/L) 使得净化一次合格率降低,增加锌粉单耗和运行成本.文章通过对生产条件的分析,采取相应措施,从而确保硫酸锌溶液除镉的一次合格率.

除镉的生产原理

丹霞冶炼厂二次净化生产采用锌粉置换除镉,除镉主要是基于负电性金属可将比其正电性的离子从溶液中置换出来反应式如下:

一次净化硫酸锌溶液经鼓风式冷却塔降温至50~55℃,溶液初始镉浓度为38~124 mg/L.

技术探讨

工业试生产为工业生产经济性提供参考依据,故文章采用净化生产的一次合格率作为净化除镉的评价指标.试生产采用稳定凡口锌精矿生产作为原料,在上游生产工艺稳定的情况下,采用一次净化后硫酸锌溶液进行工业试生产.

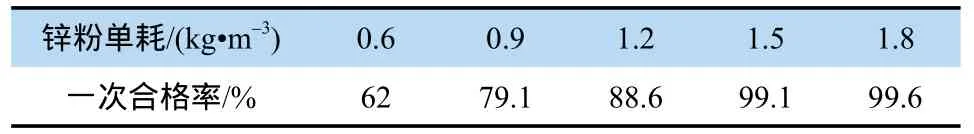

在硫酸锌溶液中镉浓度相同 (控制在 38~87 mg/L),硫酸锌溶液温度控制在 55 ℃,反应时间 2 h 的情况下,进行了锌粉加入量的试验,试验的结果见表 2.

表 2 锌粉单耗与净化除镉一次合格率关系

从表 2 可以看出,随着锌粉单耗增加,除镉一次合格率提高,但在锌粉单耗达到 1.5 kg/m3后,锌粉单耗增加经济性差.

硫酸锌溶液中镉浓度控制在 38~87mg/L,反应 2 h,锌粉加入量为 1.5 kg/m3的情况下,进行了温度的控制试验,结果如表 3.

表 3 温度与净化除镉一次合格率关系

从表 3 可以看出,在锌粉置换除镉反应温度低于60℃ 之前,除镉一次合格率随温度升高而增加,但反应温度超过 60℃ 后,除镉一次合格率降低,主要由于温度过高容易导致镉复溶,这与相关文献所述理论相符[2],温度为 45℃ 时,反应温度低导致反应速度慢,从而影响除镉一次合格率,同时还影响硫酸锌净化浆液过滤[3].

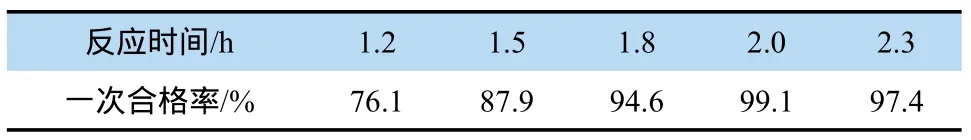

硫酸锌溶液中镉浓度控制在 38~87mg/L,温度 (控制在) 55℃,锌粉加入量为 1.5 kg/m3的情况下,通过调整流量和反应桶个数来调整反应时间,进行了反应时间的控制试验,结果如表 4.

表 4 反应时间与净化除镉一次合格率关系

从表 4 可以看出在该条件下,反应时间在 2 h 内,随时间延长有利于提高除镉一次合格率,但反应时间超 2 h 后,除镉一次合格率降低,镉复溶.

丹霞冶炼厂净化除镉生产采用厢式自动压滤机,试机生产中通过卸渣周期调整压滤时间,以压滤液合格率作为影响除镉生产一次合格率的指标.

从表 5 看出,随着压滤时间延长,渣量在压滤机滤室内积累,过滤速度减慢,净化液在压滤机上逐渐出现镉复溶,时间越长,镉复溶越严重.

表 5 压滤时间与压滤液合格率关系

通过一次净化工艺技术条件的调整,也可以实现一次净化后液镉浓度变化,在反应温度 55℃,反应时间 2 h 及相同压滤条件下,不同的镉浓度与净化除镉一次合格率关系如表 6.

表 6 一次净化液镉浓度与净化除镉一次合格率关系

表 6 反映出在试生产期间镉浓度 38~87 mg/L 范围内净化除镉一次合格率均高于 95%,随一次净化后液中镉浓度的降低,合格率有所提高,但总体变化不大,但镉浓度超过 87 mg/L 甚至达到 124 mg/L 时,压滤液及除镉液镉复溶现象趋于严重,净化除镉一次合格率不稳定.

结束语

丹霞冶炼厂试生产深度净化除镉工艺中一次净化后硫酸锌溶液中含镉浓度不高于 87 mg/L 时,当反应温度为 55℃,反应时间不超过 2 h,压滤机使用时间不超过 4 h,锌粉单耗为 1.5 kg/m3时,二次净化除镉一次合格率最高,且生产具有很好的经济性.依据分析采用该条件试生产 3 个月,深度净化除镉一次合格率达到 99% 以上,且相当稳定.比较调整前后,详见表 7.

表 7 技术调整前后生产对比

通过对丹霞冶炼厂深度净化除镉试生产的分析,可以提高新液一次合格率,降低锌粉单耗,从而降低生产成本,获得良好的经济性.

[1] 杨显万、邱定蕃. 湿法冶金. 北京:冶金工业出版社, 1998

[2] 彭容秋. 铅锌冶金学. 北京:科学出版社, 2003

[3] 段雷. 硫酸锌溶液净化过程中二段镉复溶的影响因素及控制. 甘肃有色金属, 2002, 17(1):10-12