搅拌法和喷吹法铁水脱硫工艺的比较

供稿|黄彩云/HUANG Cai-yun

内容导读

文章主要对搅拌法和喷吹法铁水脱硫工艺从多个方面进行了对比,脱硫原理、脱硫剂、脱硫剂耗量、造渣量、过程温降、铁损、脱硫效果、运行成本、工艺设备及投资等方面.通过对比,发现两种脱硫工艺各有优势,各有不足.在工艺选择上,还是需要根据企业自身的生产流程及终端产品的要求进行选择.

随着钢铁市场对洁净钢产品的需求量不断增加,作为生产洁净钢必不可少的工艺手段之一,铁水脱硫工序在广大钢铁厂已经广泛采用.现阶段铁水脱硫工艺分为两种:一种是搅拌法,一种是喷吹法 (单吹和复合喷吹),两种工艺有着各自的优缺点,各大钢铁厂也需要从产品定位、设备投资、运行成本等方面进行综合考虑,选择适合自身的脱硫工艺.

两种工艺的对比

通过对一些钢铁厂不同脱硫工艺的系统总结,统计出来的结果如表 1.以下分别从脱硫原理、脱硫剂、脱硫剂耗量、造渣量、过程温降、铁损、脱硫效果、运行成本、工艺设备及投资几个方面进行对比.

KR 法脱硫使用的脱硫剂为 CaO,其反应机理[7]:

CaO+[S]+[C]=CaS(s)+CO ΔGφ=86670-68.96T(吸热反应)

CaO(s)+[S]=CaS(s)+[O] ΔGφ=109070-29.2T(吸热反应)

喷吹法脱硫使用是 Mg 或者 Mg+CaO,其反应机理[7]:

Mg(g)+[S]=MgS(s)ΔGφ=-427367+180.67T(放热反应)

注:(S)为渣中硫,(L)为液态下,(g)为气态下,[S]为钢中硫.

KR 法脱硫剂采用 CaO;喷吹法采用 Mg 颗粒 (钝化) 和 CaO.

每种脱硫剂都有各自的脱硫极限,根据铁水脱硫程度的要求,通过这些极限就可以选择出经济适用的脱硫剂.在脱硫反应中,在相同温度下,各种脱硫剂的平衡常数如表 2.在相同温度、初始硫、终点硫要求相同的情况下,K 值越大,说明反应进行的越彻底,脱硫效率越好,所以脱硫剂 Mg 优于 CaO.

表 1 各种铁水预处理工艺的对比[1-6]

表 2 各种脱硫剂的相对脱硫能力和平衡硫含量(1350 ℃)[7]

脱硫剂的脱硫效率高,所以脱硫剂的消耗量就少.在生产实践中 KR 法脱硫剂的消耗量明显高于喷吹法的脱硫剂的消耗量 (见表 1).尽管 KR 的消耗量大,但是 CaO 的来源广泛、价格低廉、脱硫成本低,加工、运输、储存及使用方便安全;而镁 Mg 颗粒的价格昂贵,储存是需要氮封.从脱硫剂的消耗成本讲,仍然是 KR 法经济.

造渣量的多少直接取决与参与反应的脱硫剂的加入量的多少,因此脱硫剂消耗量大的脱硫工艺必然产生的渣量就大.由表 1 可知 KR 法的造渣量大于喷吹法的造渣量.

KR 法有着卓越的动力学条件,在生产过程中铁水搅拌剧烈,脱硫剂 CaO 的加入量很大,导致温降也大;而镁基的脱硫温降都比较小 (见表 1),主要是因为喷吹法动力学条件不好,在生产过程中铁水搅拌强度不大,所以热量散失较少;其次是因为颗粒 Mg 的脱硫反应是个放热反应,可以补偿一部分热量;所以在过程温降方面比较,喷吹法占优势.

铁损直接关系到企业的效益,也是企业相当关心的一个方面.铁损的多少与生产过程中扒渣量、扒渣次数成正比.喷吹法扒渣一次,渣量小,铁损小 (采用脱硫剂的 CaO 含量越高,渣量越大,故扒渣铁损也越大);KR 法脱硫需要两次扒渣,即脱硫前扒渣一次,脱硫完后再扒渣一次,且由于 CaO 的加入量较大,所以造渣量也大,受以上两因素影响,因而铁损较大.

脱硫效果在实际生产过程中不仅与设备有关,还受温度、时间、脱硫剂、操作工艺水平等多种因素的影响.

在终点硫含量要求是 ≤50 ppm 的情况下,喷吹法及 KR 法均能达到目标值,两者的脱硫率也相差不多.是因为喷吹法的脱硫剂 Mg 的脱硫能力较强,而 KR 法有着优越的动力学条件,在工艺允许的脱硫周期内,两种工艺均都能达到终点目标值要求.

从表1中可以得到以下结论:在实际生产过程中使用单吹颗粒镁时脱硫率最高;使用 CaO 做脱硫剂的 KR 法脱硫率较低;复合喷吹法,使用脱硫剂 CaO/Mg 比值越大,脱硫效果越差,脱硫率介于单吹颗粒镁和 KR 之间.

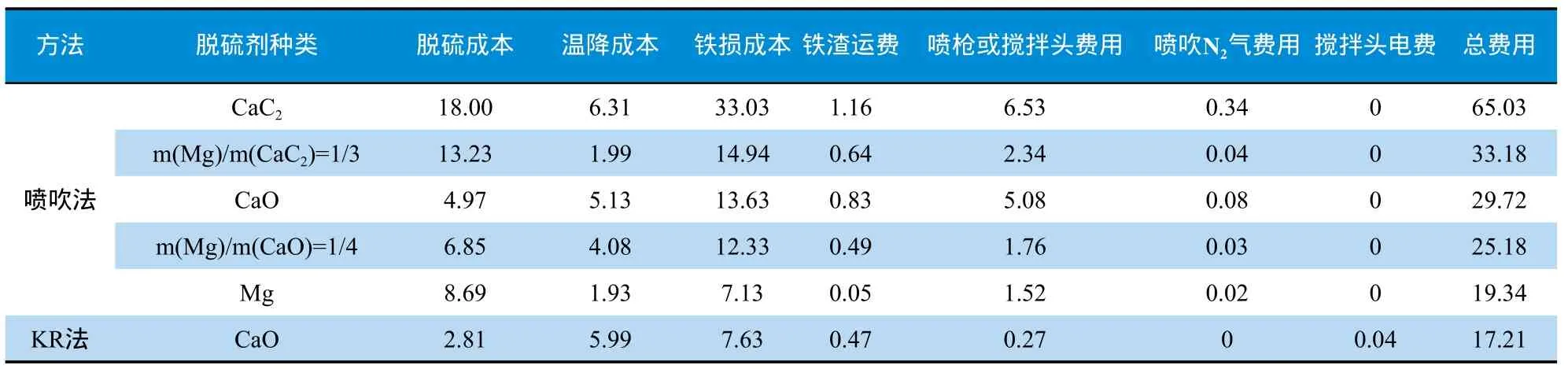

运行成本主要是从脱硫剂消耗、铁损、喷枪或搅拌头的消耗、温降等方面进行对比.由于在生产操作过程中,人为因素较为重要,且各种消耗的价格因区域差异较大,所以表 3 的对比情况仅供参考.KR 搅拌法脱硫运行成本相对低一些 (参照表 3).复合喷吹脱硫站的运行成本比 KR 脱硫站的运行成本低约 30%.

表 3 各种脱硫工艺吨铁生产成本[8] 元

喷吹法的工艺设备由铁水罐倾翻车、渣罐车、扒渣机、液压站、石灰储仓、Mg 颗粒储仓、喷吹阀站、喷吹计量罐、核心工艺包、喷枪升降装置、喷枪台架、除尘及电气自控系统.其中大部分的设备均已经国产化,除了核心工艺包技术和脱硫剂喷吹控制稍逊于国外引进技术.先进的工艺包应该能够根据初始硫含量、目标硫及脱硫周期的要求,对其喷吹速率和脱硫剂的配比进行最合理的计算,在通过喷吹控制系统对其喷吹粉剂的进行精准控制,从而达到生产要求.年处理量在 130~150 万 t 的双站预处理生产线的投资,设备全部国产化,总包价格约为 1500 万元,若核心工艺包及喷吹控制系统引进的的话,总包价格约为 2500 万元.

搅拌法工艺设备由铁水罐倾翻车、渣罐车、扒渣机、液压站、石灰储仓、搅拌头升降及搅拌装置、搅拌头更换小车、喷吹阀站、喷吹计量罐、脱硫模型、除尘及电气自控系统.就其设备和技术本身都比较简单,设备主要为常规的电机传动以及电机驱动的提系统;加料方式是常见的汽车槽罐车运输粉料;控制系统的电气、仪表、液压等方面的技术都比较成熟.年处理量在 130~150 万 t 的单站预处理生产线的投资,设备及控制系统全部国产化,由于其设备组成较复杂,设备重量较大,因此总包价格约为 2500 万元.

两种脱硫工艺在一次性投资上,明显复合喷吹有优势,但是在正常生产后,日常维护及运行费用,KR法的优势强于复合喷吹.

喷吹法生产工艺流程:先通过铁路将装有铁水的高炉铁水罐运至加料跨,由吊车将铁水罐放置于铁水车上,开至脱硫工位后,先进行测温取样,将测量结果输入到计算机内,通过对铁水重量、铁水初始硫、目标硫参数等进行分析,专家系统将自动确定该次喷吹的喷吹曲线、粉剂喷吹量和喷吹时间,然后即可启动自动喷吹按钮,按照程序进行喷吹,到达设定值后会自动停止喷吹,喷吹结束后提枪,再进行测温取样.温度和成分合格后,将铁水罐车开到扒渣工位进行扒渣作业.扒渣操作完成后,铁水车将铁水运至转炉加料跨由吊车吊起兑入转炉,渣罐由渣罐车运至渣跨.

KR 法生产工艺流程:高炉铁水用铁水罐车运送至主厂房一端内的铁水停放线上,用吊车将铁水罐吊到脱硫站并称量,然后脱硫铁水罐车运行到处理位,进行测温和取样,将测量的数据传入冶金模型,由其根据终点要求及脱硫周期来控制脱硫剂的加入量.接着铁水罐车倾翻进行扒前渣;然后铁水罐回位,然后下降搅拌器,夹紧升降小车,并旋转搅拌器开始搅拌,加脱硫剂进行脱硫,脱硫完毕再进行测温和取样,然后进行扒后渣,最后铁水罐车开至吊罐位用吊车将脱硫后的铁水兑入转炉,渣罐由渣罐车运至渣跨.

结束语

喷吹法和 KR 法脱硫工艺在各大钢铁厂使用情况均得到良好的应用,对其进行对比,各有所长.KR 法脱硫工艺的优点是动力学条件优越,脱硫剂廉价,脱硫效率高,运行费用低.不足的地方是,铁水温度损失及铁水损失较大,设备数量多,设备及基建费用较大;喷吹法的优点是设备简单,投资少,铁损少,温降少,不足的是动力条件差,脱硫剂价格较贵,运行费用较高.

[1] 邓崎琳, 萧忠敏, 刘振清, 等. 铁水脱硫预处理技术在武钢的应用. 炼钢, 2002, 18(1):9-14

[2] 李宏鸣. 宝钢铁水脱硫的创新与发展. 钢铁, 1999, 34 (S1):543-546

[3] 夏幸明. 混铁车内铁水脱硅、脱磷、脱硫的生产实践. 钢铁, 1999,34(S1):547-549

[4] 杨素波, 马家源, 籍可镔. 攀钢含钒钛铁水预处理工艺实践. 钢铁,1999, 34(S1) :550-552

[5] 阎凤义, 宋满堂, 张贵玉, 等. 镁基粉剂脱硫工艺优化与实践. 钢铁,2003, 38(2):13-15

[6] 刘炳宇, 庄汉宁. 纯镁铁水脱硫技术的应用. 炼钢, 2002, 18(4):1-11

[7] 冯聚和, 艾立群, 刘建华. 铁水预处理与钢水炉外精炼. 北京:冶金工业出版社, 2006:43-46

[8] 张龙强, 田乃媛, 徐安军. 新建钢厂铁水预处理模式的选择. 炼钢,2008.24(1):58-62