液压开口机的改进实践

供稿|吴现军,刘俊钢/WU Xian-jun, LIU Jun-gang

内容导读

针对安钢炼铁厂6号、7号高炉液压开口机运行中存在的主要问题:调整开口机钻孔倾角非常困难、确定好的开口机钻孔倾角工作过程中经常发生变化、倾动传动机构的零部件经常发生失效损坏、轨梁及送进机构绕转心轴多次发生断裂等.通过分析和研究,分别提出了切合实际的改造方案,改造后液压开口机运行状况良好,节省了大量备品备件费用,保障了高炉正常出铁.

安钢炼铁厂6号、7号高炉使用的是 YYZ2010TZ型液压开口机,它主要由回转机构、倾动机构、轨梁及送进机构、钻冲机构等四部分组成.当需要打开出铁口时,旋转油马达供油,开铁口机从非工作位置旋转到开铁口位置,即轨梁处于主铁沟正上方时停止,倾动机构动作,轨梁绕吊挂心轴摆动,轨梁端部的锚钩下降至勾住锚钩座为止.此时,轨梁尾部的送进油马达供油,钻冲小车带着钻杆前进,同时启动钻冲小车上的钻冲油马达和冲击器打开出铁口.

存在的主要问题

◆ 由于工艺等原因,当需要倾动机构调整开口机钻孔倾角时非常困难;

◆ 倾动机构所确定好的开口机钻孔倾角在实际工作过程中经常发生变化,造成开口机钻冲角度压不到位,严重影响了正常生产;

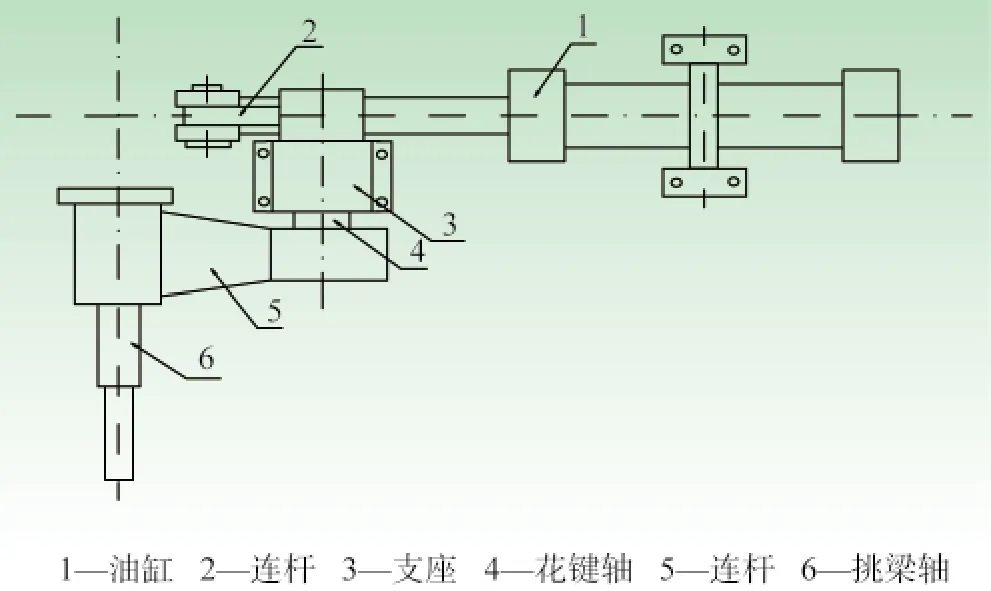

◆ 倾动传动机构的零部件经常发生失效损坏,主要有:传动轴断、 推杆开裂、平键联接压溃、油缸漏油等.图 1、图 2 为部分损坏零部件.

轨梁及送进机构既要执行倾动机构对钻冲角度的调整定位,又要保证钻冲小车沿着轨梁轨道顺利前进后退.然而,在使用过程中,轨梁绕转心轴却多次发生断裂,致使轨梁及轨梁上钻冲小车、凿岩机等全部掉下来,有时还落在了铁沟里,造成了很大损失,严重阻碍了高炉正常生产.

图 1 损坏的推杆及与推杆相连的平键联接

图 2 损坏的花键轴套及挑梁轴

倾动机构问题的原因分析及改进

◆ 调整开口机钻孔倾角的机构设计就高炉生产工艺和炉前作业环境来说很不合理,是静连接花键设计,其特点是内花键固定在花键轴上,并有一定过盈,因此调整开口机钻孔倾角时须拆掉配合较紧的带内花键的传动臂重新调齿,而该机构的位置在开口机转臂和大梁之间,作业空间狭小调整非常困难,为了一次准确调好角度,常把开口机开到铁沟正上方对准炉门进行调整,调整时须多工种配合,环境温度高作业难度大;

◆ 倾动机构驱动轴离开口机大梁心轴距离近,力臂短,比较费力;

从动力元件油缸到执行元件大梁,中间经过五个运动副链接,而且多为低副,又由于现场工作环境恶劣,温度高,粉尘大,炉前工经常给铁沟及泥炮打水的喷溅,致使倾动机构机械效率低,功率损失大,零部件易磨损、变形,薄弱环节甚至折断.变形、磨损的零部件也造成确定好的开口机钻孔倾角在实际工作过程中发生变化.

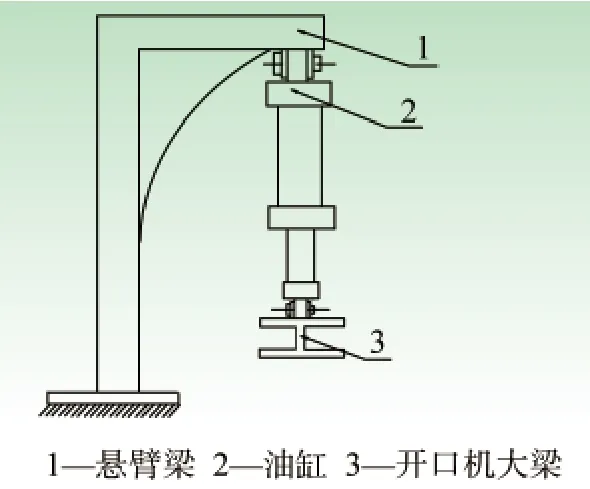

针对以上两点原因,在原来油缸箱体靠近大梁后端小平台上,焊一个倒 L 形悬臂梁,把油缸铰链装在悬臂梁上,油缸活塞杆直接与开口机大梁后端链接,直接对大梁进行倾动作业.既消除了中间多个低副链接的机械功率损失,又使驱动力臂变长,由原来 1100 mm 加长为 1630 mm,油缸工作也更省力.而且,不需要人工进行开口机钻孔倾角调整,靠油缸自身行程就能自动对开口机钻孔倾角进行调整定位.图 3 为改造前原理图:倾动油缸 (1) 驱动,带动连杆 (2) 摆动,连杆 (2) 通过平键与花键轴 (4) 连接并带动其转动,花键轴 (4) 通过静连接花键与连杆 (5) 连接并带动其摆动,连杆 (5) 与挑梁轴 (6) 直接连接并带动其摆动,最后挑梁轴 (6) 驱动开口机大梁摆动完成倾动作业;图 4 为改造后原理图:倾动油缸 (2) 铰链装在悬臂梁 (1) 上,倾动油缸 (2) 的活塞杆与开口机大梁链接,倾动油缸 (2) 伸缩带动开口机大梁摆动完成倾动作业.

图 3 改造前原理图

图 4 改造后原理图

轨梁及送进机构问题的原因分析及改进

开口机大梁轴是悬臂轴,承受负荷大,易挠曲,应力集中严重,而且在凿岩机钻开铁口后,为防止铁水喷到开口机上造成烧损,大梁旋转后退速度较大,也即大梁后退惯性较大,因此造成了开口机大梁悬臂轴多次发生断裂事故.

针对以上原因,通过仔细分析现场开口机大梁轴及支座结构、尺寸,在原支座上设计加装了一个悬臂梁,在悬臂梁外端下方安装了一个轴承座,将原开口机大梁悬臂轴悬在外面一端加长 100 mm 装入新安装轴承座,于是开口机大梁轴由单点悬臂支撑改成了双点两端支撑,强度提高了一倍,也基本消除了应力集中.改造前开口机大梁悬臂轴组件图 5 与改造后现场使用图 6 .

图 5 改造前开口机大梁悬臂轴组件

图 6 改造后现场使用图

改进效果

自 2011 年 6 月对 6 号、7 号高炉液压开口机进行以上改进以来,开口机倾动机构运行状况良好,零部件没有损坏失效现象,也彻底告别了人工调整开口机钻孔倾角的繁重工作,开口机轨梁绕转心轴至今也未发生一起断裂事故.以上改进简单易行,节省了大量备品备件费用和检修时间,为高炉正常出铁提供了保障.