热轧线除鳞系统的改造升级

供稿|潘家明/PAN Jia-ming

内容导读

唐钢1700热轧生产线除鳞系统存在缺陷,严重影响板坯表面质量,尤其制约了公司产品出口国际高端市场.文章阐述了对除鳞系统进行的三个方面的改造升级,以及改造后的跟踪效果调查,大大提高了系统的稳定性,取得了显著的经济效益.

唐钢 1700 热轧生产线是自主集成的一条生产线,除鳞系统采用 SIEMENS 的 S7-300 系列 PLC 程序全自动集成控制系统.为了进一步提高 1700 线的除鳞质量,我们必须本着"两条腿走路的原则",一方面要从工艺制度优化、加强除鳞系统相关设备及水质的管理;另一方面必须对现有除鳞系统进行部分改造,在对现有系统不做大的改动情况下,进行功能提升的改造是可行的,可以把除鳞能力做进一步的提升,同时进一步提高产品质量.

存在问题

1700 生产线自 2005 年 12 月热试投产以来,除鳞质量一直不是很好,因除鳞不净造成的改判、降判时有发生,给第一钢轧厂及唐钢公司的生产经营造成了很大的影响.

1700 线现有的品种结构以冷轧料为主,冷轧料所占比例在 75% 左右,且有相当比例的的热轧酸洗卷.在我们把这些产品放入高端市场进行检验的过程中,除鳞质量不佳的问题暴露的尤其明显.同时,自 2009 年 5 月份以后 RH 纳入正常的生产组织,SPHD、SPHE 产量越来越高,SPHD、SPHE"三高一低"的温度制度特点也连续暴露出现有除鳞系统能力的不足.除鳞质量的不稳定已经成了我厂打造精品、提升产品质量的最大障碍之一.不对现有除鳞系统进行改造,我们就少了一种搏击市场的利器,在残酷的市场竞争中我们就会处于不利的局面.

改造措施

通过对现场设备的技术研究和参数分析,我们决定从设备入手,主要进行三个方面的改造工作.

1700 线系统初建时只有三台除鳞泵,一台供精轧除鳞,一台供粗轧除鳞,一台备用.除鳞泵为重庆水泵厂生产的离心泵,除鳞泵维修必须返厂维修,因此造成维修周期过长.加之体积大安装时要求精度高,造成更换一台泵需要约半个月左右的时间.由于时间过长,又没有备用泵替换,给正常生产安排造成很大影响.

2007 年进行过一次改造,整个除鳞系统新增两台除鳞泵.改造后将原有的三台除鳞泵组用于精轧除鳞,新增两台泵组用于炉后和粗轧除鳞.但是改造后新增两台泵投入初期运行事故频发,常常导致两台泵无一台可用的情况.所以在原有三台泵中,其中两台在管道连接及 PLC 控制中一直保持可以用于炉后和粗轧除鳞备用,一台用于精轧除鳞.

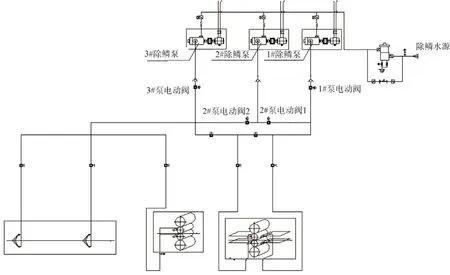

2011 年,为了达到第一钢轧厂打造精品、提升产品质量的要求,用精轧除鳞配备两套水梁,入口、出口各一套.在原来使用中,操作人员只可以选择其中一套进行除鳞,结合第一钢轧厂除鳞系统的结构特点,我们决定将两套水梁同时使用.通过加热炉提高温度等方式实现此设想,实现"双泵双梁".顾名思义是由两台除鳞泵分别供精轧入口水梁和出口水梁.具体改造内容为从 3 号除鳞泵出口单独焊接一条 DN200 高压管道与精轧水梁下喷射阀管道连接,中间安装手动闸阀.手动闸阀的作用为保证 3 号除鳞泵可以在别的泵发生事故时用于炉后和粗轧除鳞使用,称为手动粗轧精轧转换阀.在精轧入口水梁和出口水梁下喷射阀管道之间加装"单梁双梁转换阀",用于此系统在不使用"双泵双梁"情况下切换回原有状态.同时电气人员对系统所使用的程序进行修改,采用远程集中控制,由操作工根据选择水梁的不同采集入口水梁和出口水梁所对应的喷射阀动作连锁,控制对应的除鳞泵进行升速降速除鳞.修改除鳞泵控制程序使之符合"双泵双梁"使用需求,同时保留原有 2 号、3 号除鳞泵可供粗轧程序,使之依然可以在别的泵发生事故时用于炉后和粗轧除鳞使用.改造完成之后,在"双泵双梁"状态下,1 号除鳞泵专门供精轧入口梁除鳞,3 号除鳞泵专门供精轧出口梁除鳞,2 号除鳞泵作为备用泵,既可以供入口梁又可以供出口梁,支持三种使用模式.

图 1 三种使用模式示意图

安装高精度过滤器、碟阀、止回阀、弯头、管道、自紧式法兰等,确保用户端的水质.

第一钢轧厂除鳞系统采用浊环水供水,浊环水的水质不能满足除鳞系统用水的要求,因此设置自清洗过滤器,除去水中的悬浮物、颗粒及其它杂质,以保证泵的流量、压力的稳定,减少泵、喷嘴及管路系统的磨损,提高除鳞系统的使用寿命.自清洗过滤器的过滤原理是利用过滤器的进出口压差进行过滤,当滤管被杂物堵塞,泵的进出口就会形成压差,当压差到达一定值时,自清洗过滤器就会反冲洗滤管,经排污阀排除杂物,自动清洗滤管.系统也可以设计成利用时间来自动清洗.

第一钢轧厂一直以来使用两台重庆水泵厂生产的自清洗过滤器,在除鳞泵返修解体及除鳞喷嘴更换过程中均发现大量泥浆,证明使用的自清洗过滤器效果已不理想.另外,如果水中含杂质量大,各种高压阀组阀芯经常发生卡死现象,造成高压水常喷或者不除鳞的情况.如果高压水常喷,若不及时关闭换向阀中的手动阀,造成蓄能器内高压空气从喷射阀泄露,当发生故障,需进行高压空气的补压,系统恢复正常需较长时间,将造成严重的生产事故.为了避免生产事故,在改造中,决定加装两台以色列原装 Amiad 过滤器.

以色列 Amiad 过滤器特点如下: 通体全自动焊接;喷砂;酸洗磷化;表面涂布五层环氧树脂厚度达 220 μm,防腐性能极佳,这样有效的杜绝了过滤本身在使用过程中的二次污染,大大延长高压泵的使用寿命.滤网采用 316L 不锈钢;四层骨架结构,使滤网具有较好的强度又有较大的有效过滤面积,有效过滤面积高达 15000 cm2,大大延长了滤网的使用寿命.另外此过滤器实现了小流量下的彻底排污,过滤器排污时系统流量和压力无明显变化.系统可自动记录过滤器的冲洗次数,从而实现了系统水质的监控.此产品整体性能可靠,平时无需值守,使用寿命长的特点,大大降低了维护成本,无形中给增产增效提供有力的保障.控制中电气人员采用 PLC 或接触器控制,电控箱电器开关、接触器控制.

德国莱克勒公司根据我厂 1700 热轧生产线在现有除鳞泵组不做改动的前提下对现有除鳞设备、工艺条件重新精确设计喷嘴和除鳞集管,重新更换.

◆ 炉后除鳞箱除鳞集管

集管数量: 共 4 套,包括前排上除鳞集管、前排下除鳞集管、后排上除鳞集管和后排下除鳞集管各 1 套.

工作压力: 19 MPa

试验压力: 27 MPa

板坯最大宽度:1550 mm 板坯厚度:150 mm

喷射有效宽度:1687 mm

◆ E1轧机除鳞集管 (板坯厚度波动范围)

集管数量: 共 2 套,包括入口上除鳞集管和入口下除鳞集管各 1 套.

工作压力:19 MPa

试验压力: 27 MPa

板坯最大宽度:1550 mm

喷射有效宽度:1822 mm

◆ E1 轧机反喷喷嘴

本次改造保留 E1 轧机反喷集管,仅更换反喷喷嘴和与喷嘴装配使用的带过滤器的稳流器.

喷嘴数量:9 件

板坯最大宽度:1550 mm

喷射有效宽度:1877 mm

◆ 精轧除鳞箱除鳞集管 (须计算 45mm 中间坯料重叠量,以保证使用效果)

集管数量: 共 8 套,包括前排上除鳞集管、前排下除鳞集管、后排上除鳞集

管和后排下除鳞集管各 2 套.

备注:此处集管的连接法兰采用高压自紧式法兰 HZY-LOC/150.一套高压自紧式法兰包括两个套节、一对卡套、一个专用密封环和四套双头球面螺母,适用压力 ≤50MPa,适用温度-200℃~500℃.

工作压力:20MPa

试验压力:27MPa

板坯最大宽度:1550 mm

喷射有效宽度:1631 mm

改造效果及经济效益

目前"双泵双梁"从 2011 年 3 月开始应用至今,在生产过程中已经常态化,生产技术人员已经将"双泵双梁"编入大部分生产品种的生产工艺中作为严格要求.自清洗过滤器自 2011 年 3 月投入至今效果显著,除鳞泵返修率大大降低,各种高压阀组也从未发生损坏的情况.最明显的效果为除鳞喷嘴没有再发生过堵塞造成影响除鳞质量等情况.改造后,大幅度提高除鳞质量,对产品质量的提升有很大帮助,得到了全公司上下的一致好评.而且进口喷嘴的维护周期更长,大大节省了第一钢轧厂的人工及备件成本.

通过上述三项大的改造,第一钢轧厂酸洗板的表面质量进一步提升,使酸洗板的命中率提高到90%.同时也进一步提高了冷轧料表面质量,降低冷轧改判率,降低酸洗成本,降低轧辊消耗,热轧厂和冷轧厂年增效约 5000 万元.

结束语

通过对热轧线除鳞系统进行三个方面的改造升级,从根本上解决了品种钢和冷轧料的表面除鳞不净的问题,保证了板坯表面质量的稳定性,提高了产品成材率,降低了质量事故率,为我厂带来了可观的经济效益.

[1] 王益群, 高英杰. 液压AGC系统故障诊断专家系统的实现. 液压气动与密封, 2000, (1): 29-31

[2] 高殿荣, 吴晓明. 工程流体力学. 北京:机械工业出版社, 1999:57-62