脉冲磁控溅射制备氧化铝涂层的结构和性能控制(上)

清华大学 ■ 范崇治 译 殷志强 校

一 引言

氧化铝薄膜包含有若干有用特性,包括低折射系数、高电阻率、高硬度和耐用性,因此广泛应用于光学和微电子领域,也可用于切割工具。氧化铝的化学惰性使它作为耐腐蚀和氧化环境下金属元件涂层的侯选材料。

但直到最近,在复杂元件的表面进行全致密、无缺陷的氧化涂层沉积证明是非常困难的。在可控氧气情况下反应直流磁控溅射金属靶而沉积氧化涂层,也可用射频法完成。在溅射过程中,离开主轨道的靶区有一层绝缘层,即靶“中毒”,这样靶的接地屏蔽被遮盖,绝缘不断充电直到电弧产生而损坏,从靶面上以碎片形式弹射下来,会导致薄膜的缺陷,伤害薄膜的光学和抗腐蚀性质。此外靶上的破损成为进一步放电的区域,导致电弧发生频率的增加,该过程有反馈环控制,弧会阻止工艺的稳定运行,沉积参数快速波动,反过来能影响薄膜的化学配比,总之在反应溅射工艺中电弧能导致一系列的问题,它会影响结构、成分和膜的特性,也可能导致磁控电源的损坏。但最近开发脉冲磁控溅射(PMS)工艺克服了许多在反应溅射模式下遇到的问题。发现了脉冲磁控放电在中频范围(10~200kHz)时,沉积绝缘膜可大大地减少弧的发生,因此减少了缺陷的形成,例如Schiller发现在反应沉积Al2O3时,频率从10~50kHz变化,膜的缺陷密度减小了若干数量级,脉冲放电使反应沉积过程稳定,这使得Frach研究者得到了50µm厚的实际无缺陷沉积,也有人报导了PMS过程的高速沉积率。若干研究者发现脉冲磁控溅射氧化物涂层能达到纯金属沉积系的50%~75%,这一速率大大高于直流反应磁控溅射的典型值,直流磁控典型工作在靶电压为-500~-400V,在脉冲溅射工艺中,靶电压达到这样大时其时间是受限制的,以致绝缘层的充电不能达到雪崩和产生电弧,在电压去掉时靶电压是反向的,电量就通过等离子耗散掉,在等离子体中电子比离子具有更大的迁移性,因此靶电压只需返转到工作电压的10%,也就是+40~+50V即可(在此情况下工作时被称为不对称双极脉冲溅射)。

PMS过程的有效性大大增加高质量高沉积率氧化物涂层的适用性,它吸引了很多从商者的兴趣,本研究的目的是详细研究利用PMS沉积氧化铝涂层的过程。开始对理想配比的氧化铝涂层进行系统的研究,由此出发制备了一批涂层,其成分从纯铝到Al2O3,所有情况下都未发生电弧,对涂层的结构和特性进行了分析,在这里报告结果,提出新结构区的模型,描述从涂层组分上分析结构和特性的关系。

二 实验

这里描述的所有的涂层都是在 UPD 450(产自Teer Coating公司)闭合磁场不平衡磁控溅射装置(CFUBMS)上进行。这装置通常安装有300mm×100mm垂直相对、不平衡的磁控系统,磁极形成一个闭场,也就是磁控是反极性的,在这里磁力线通过反应室闭合,避免电子由等离子体到小空壁的丢失,从而保持一个在基材空间浓密的等离子体,因此,膜的生长与离子轰击同时发生,它能促进致密涂层的形成。

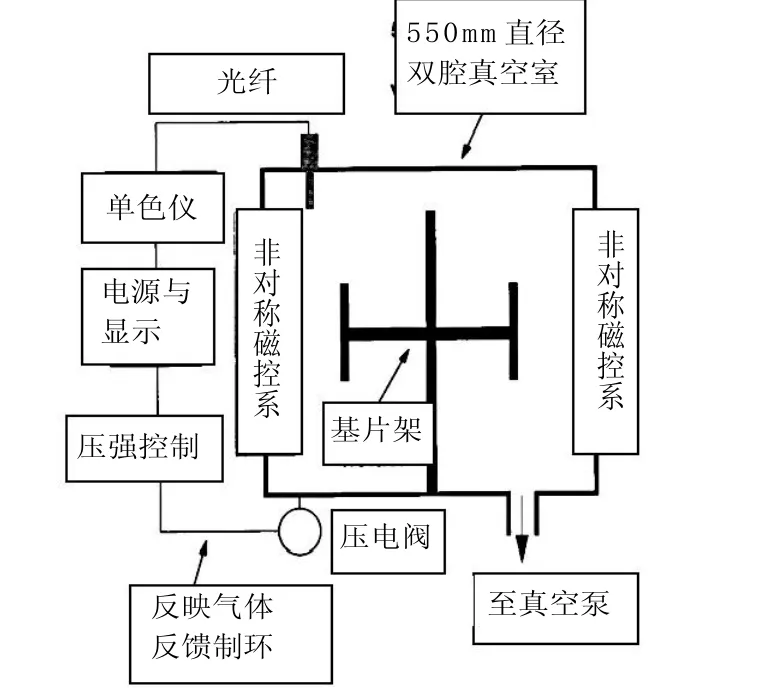

反应溅射过程利用谱线监测,光学发射监测器(OEM)调到铝发射谱396nm,靶电流逐渐增加,纯Al膜沉积4min,这使放电也趋于稳定,应用薄(约100nm)金属中间层来改善陶瓷复盖层与金属基底的粘结度,它在商业上广泛应用,这时OEM信号被认为是“100%”金属信号,反应气体(氧气)开始进入小室,直到OEM信号下降至事先确定的数值,它是初始100%金属信号值的某一百分比值,信号值在余下沉积过程中用反馈环来维持,UDP 450设备包括反应反馈环,如图1所示。

图1 Teer涂层有限公司450涂层设备示意图

所有涂层沉积采用DC电源,连接一个20kHz固定频率的脉冲单元,20kHz单元是Advanced Energy SPARC-LE20单元,串联一个Advanced Energy MDX磁控驱动器,一个类似的设备用于基材偏压电源,这样虽未调节脉冲频率,接到磁控的电源,在电压模式下工作。

正如早先所述,工作的第一阶段是研究理想配比氧化铝涂层的沉积,利用Taguchi 方法进行了实验设计,该方法利用离散因素阵列,从有限的实验数目中得到优化的信息量,它是一种非常有效的实验技术,标准阵列是有用的,它允许实验条件从系统形式变化,用响应变量来估计每次结果,也就是,在此情况下,一个测量涂层的性能,例如硬度或成分,结果进行统计分析,且对在阵列中的每个单独参数对响应变量的效应进行计算,响应变量应用ANOVA-TM软件进行计算。

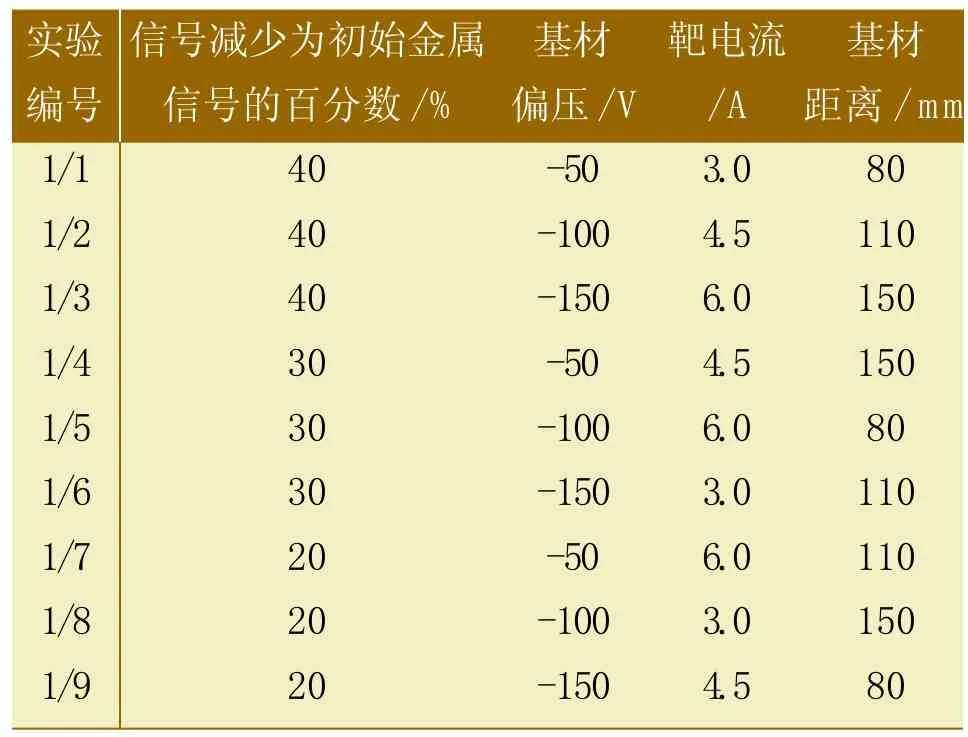

对本研究,选择L9阵列,这个阵列允许4个参数在3个水平上变化,Salford大学的初步研究是针对氧化铝涂层的沉积,以及CFUBMS系统的其他研究已经认定哪些沉积参数对沉积涂层的性能影响最大。这样阵列的4个参数是OEM(光学发射监视器)信号的减小、基材偏压、靶电流和基材与靶的距离,涂层是沉积在恒定气压1mTorr下,L9阵列的运行条件见表1,在此阵列中OEM信号表现为初始100%金属时信号的百分之若干,也就是信号的减小量越小,反应气体允许进入反应室的量越大,结果靶的中毒效应越大。

表1 Taguchi L9陈列为详细研究氧化铝涂层

为了分析方便,涂层是沉积在不同的基材上的,包括硅片和扫描电子显微镜(SEM)用的抛光的针状物。X光衍射仪(XRD)用来分析沉积在硅片上的涂层,工作在θ~2θ 模式(Cu Kα辐射),用Philips X-PERT系统在选择的衍射峰值处进行直线轮廓分析,将小片基材装到架子上,以便用扫描电子显微镜检查,样品采用透射电子显微镜(TEM)检查,在针状物上沉积涂层的成分利用JEOL JXA-5OA微分析仪分析,它具有波长色散的X光分析,分析中采用高纯度的铝标准,其氧成分由差异确定,最后,涂层硬度的测量用Micro Materials Nano Test 550,涂层电阻用4点探针测定。

用初始阵列得到信息后,下一步是建立第二个阵列,其中涂层的成分由纯铝变成Al2O3,此时只有OEM信号改变,其他沉积参数保持不变,选择纯金属信号的100%、85%、70%、55%、40%和20%,相关沉积参数值;靶电流为6A,基材偏置电压为-50V,压强为1mTorr,基材到靶的距离为110mm。同样,磁控驱动器也工作在恒流模式,以允许靶电压浮动,对陶瓷的沉积率大大低于金属,沉积时同随着OEM信号变化,以便得到相似的厚度,同样,这些都用SEM、TEM、XRD、4点探针和纳米识别技术来检验。 (待续)