基于因果图的目标导向库存管理优化实证研究*

孔令夷,董 鹏

(1.西安邮电大学管理工程学院,西安 710061;2.卡莱集团,广东 深圳 518112)

0 引言

一般而言,制造业库存占企业总资产的20% ~30%,库存资金占流动资金的40% ~60%[1],库存管理水平体现着企业整体运营效率和收益。库存管理既要保证生产车间的物料需求,又会影响采购、销售活动。但是,由于供应、计划、采购、生产与销售不协调,导致库存积压。加上信息不准确,又缺少信息共享,企业只能多存储货物。设置和维持合理的库存水平,以平衡存货不足的短缺风险和损失以及库存过多所增加的仓储成本和资金成本则成为企业必须解决的问题。

传统的实物库存控制仅仅是实现公司财务目标的一种手段,或者仅仅是仓储管理部门的责任,而事实上,应该是所有物料需求与管理部门,乃至整个公司和供应链的责任。库存管理办法的滞后,大多是凭经验主义而非信息化管理,已成为我国制造业转型升级的阻碍。而制造业库存管理优化的关键就在于提高预测准确性、降低库存与供应链优化三者的融合互动。

1 库存管理的相关观点

库存既要防止缺货,避免库存不足;又要防止库存过量,避免发生大量不必要的库存费用。尽管库存过剩看起来是两种不良情况中危害较小的一个,但附加在过剩库存上的价值却是数目巨大,导致流动资金紧张。

1.1 库存积压的弊端

(1)占用大量资金。库存物品越多,占用资金就越多,严重影响企业资金运转效率。同时,存货占用空间。据统计,若要使存货保值,必须以近20%的速度增加其价值[2]。存货在消耗企业大量储存费用的同时,自身也在不断贬值,形成不良资产。

(2)发生库存成本。库存成本直接增加产品成本。库存成本包括:利息、保管费、保险费、损失费、淘汰废弃费,尤其是对生命周期较短的产品来说,成本更高。

(3)掩盖企业生产经营的问题。库存有三个作用:预防不确定性需求;保持生产可持续与均衡性;减少订货成本[3]。但同时库存会成为管理中的“暗礁”,掩盖很多问题。

1.2 库存管理的相关观点

概括起来各派代表性的库存管控观点,主要有三种:

(1)持有库存。为了满足客户正常需求的波动和潜在需求,必须保持一定量的库存[4-6]。按照EOQ模型进行库存管控,主要为了防止缺货及服务水平下降。企业持有一定的库存,有助于保证生产正常有序进行,带来更高水平的客户服务。因此,MRP会对每一种物料都设置安全库存。这种观念只考虑其合理性、经济性与最优性,而不考虑存货保管、储藏及运输。另外,EOQ模型过于理想化,忽视了不确定性对仓库管控的影响。

(2)合理库存[7-9]。保持合适的库存量,既不能过度也不能短缺。库存控制就是要在两者之间寻求平衡,以达到两者之间的最佳结合。

(3)面向 JIT、AM和 FMS的多目标库存管理[10-12]。库存不仅占用场地和资金,产生高昂的持有成本,而且造成了货物时间价值的丧失,同时还伴随着贬值、损坏、报废等风险。因此,库存是机会成本,甚至是沉没成本,这是财务不能容忍的。按照这种观点,MRP不会设置安全库存。供应链管理的库存管控是典型的库存成本、服务水平、客户满意度的多目标问题。

综合以上观点,仓库租赁成本以及库存报废、贬值的风险成本远远大于运输成本,同时供应商又愿意牺牲自己的利益,建好库存储备,保证及时供货,那么采用JIT是可行的。反之,企业订购、缺货成本比相对较高,产品报废、贬值风险较小、仓储成本不高,同时离供应链或客户的距离较远,运输成本较高,产品周期较长,物料资源紧俏,那么VMI较适合。对于中小型企业,既不能采用VMI与JIT方式生产,也不能采用EOQ模型进行订货,采用目标管理的方式进行控制库存更为合理。

2 库存管理优化实证分析

KL公司是生产橡胶轮胎的企业,产品生产的直接成本只占总成本10%,而物流成本却占40%,其中库存成本占物流成本80% ~90%,也就是说,库存成本占产品总成本32% ~36%,远远大于生产成本。因此,有效控制库存成本对于企业和消费者均有益处,而研究库存成本控制的首要问题就是分析库存成本构成。

2.1 库存管理现状及确立优化目标

2011年,KL公司的库存周转速度比去年提高7.2%,库存率仅下降0.3%,企业存货费用上升的同时,库存效率却增长缓慢,库存已经成为制约企业发展的障碍之一。KL公司在2008、2010与2011年报废库存的价值分别为20万、15万及12万美元。为更进一步地降低公司库存,节约成本,对现有库存的相关数据进行分析,将目标锁定在市场部库存:2011年国内市场部占全球销售量的1.3%,而库存量却占了20%。设置以下优化目标:

(1)降低市场部库存,安全库存由10570条降低至6000条,市场部安全库存下降50%。

(2)实际库存由18578条降低至12000条,市场部整体库存量下降30%;市场部成品仓库占用面积减少30%。

(3)金额由668182美元降低至450000美元。

(4)将所有规格的生产启动次数控制在每月1次,即一个规格在同一个月内只生产一次,以减少频繁转化规格而带来的生产不稳定性。

2.2 绘制因果图,寻找突破点

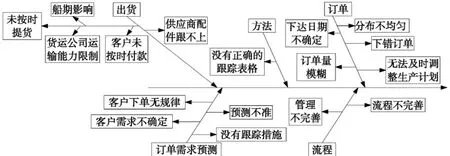

分析发现,以下问题是优化方向:

(1)预测不准及信息沟通不畅。在传统的供应链上,每个企业都有自己的库存控制目标(以本企业的最大利益为中心)和相应的库存控制策略,而且相互之间缺乏信息沟通,因而供应商和需求商之间不可避免地会产生需求信息的扭曲和时间上的滞后,往往使得库存需求信息在从供应链的下游向上游的传递过程中被逐级放大,从而大大增加了供应链的整体库存量和延缓了反应速度,在很大程度上削弱了供应链的整体竞争实力,也增加了库存的压力和生产的不确定性。

(2)跟踪方法不正确。预测之后,没有形成统计分析,这样不利于市场部提高预测准确性的持续改善。改善前市场部预测准确性只有17%。库存在管理方面无跟踪、缺少应有的考核措施。市场部生产需求订单,可执行性低,无考核措施。同一个规格,在一个月内多次生产,造成生产混乱以及浪费。

(3)流程不合理。市场部接单时,没有对订单评估就直接下给工厂生产,或者轻易承诺给客户的交期。这样导致一是生产频繁出现紧急订单;二是容易超出了产能的限制。

(4)汇总表中不能清晰地体现各个品种及规格的轻重缓急。

(5)市场部下单无规律,订单变更频繁,插单现象严重。多数情况下,企业按销售订单与销售预测安排生产,制订采购计划,下达采购订单。企业采购物品需要提前期,这个提前期是根据统计数据或者是在供应商生产稳定的前提下制订的,存在一定风险,有可能拖后而延迟交货。因此,保证生产连续性和维护服务水平的前提下尽量降低库存,成为库存管理的重要目标。

图1 库存积压因果图

2.3 库存优化措施及结果分析

2.3.1 优化措施

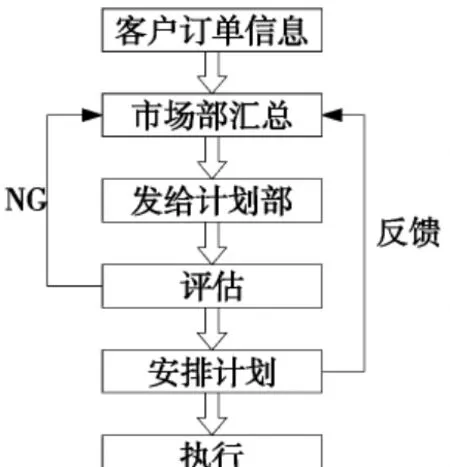

(1)增加评估程序。市场部汇总订单时,增加评估程序,确保需求订单的可执行性,见图2~3。

图2 原先的库存管理流程

(2)库存定期跟踪。对库存进行定期跟踪,将库存超过20天的规格汇总后发给市场部,及时对仓库中的积压库存进行清理。市场部在每月20号准时提供下月的订单量。

图3 优化后的库存管理流程

(3)ABC分类法

对市场预测准确性进行跟踪,并将结果反馈给市场部,提高预测准确性。在进行改善时,对整个生产流程进行了一些改动,改进问题汇总。要求市场部在进行客户订单汇总时将所有规格按照轻重缓急分为A、B、C三种类型,且未对订单的可执行性进行评估,增加订单的准确性、可执行性。A类规格,占库存品种比例5% ~15%,占库存金额比例60% ~80%,生产计划控制策略是安全库存加本月需求进行生产;B类规格,占库存品种比例20% ~30%,占库存金额比例20%~30%,生产计划控制策略是按照本月需求进行生产;C类规格,占库存品种比例60% ~80%,占库存金额比例5% ~15%,生产计划控制策略是按照本月需求进行生产。对B类和C类产品不设置安全库存。并且在剔除一些还没有“放产证”的规格后,于每月20号准时提供下个月的市场需求计划。同时,每周对库存进行跟踪,将滞留期超过20天的规格汇总后发往市场部,推动其尽快销售。对市场部关于未来订单预测准确度进行考核,推动市场部采用更科学的订单预测方法。

(4)库存管理制度化。根据制定的库管目标对库存实时控制,并对积压物资进行处理。

2.3.2 效果分析

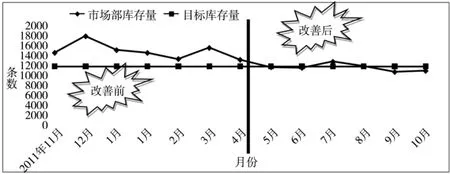

(1)降低了积压率,为企业释放出大量的现金。这次改善活动,最终将市场部的安全库存总量由10570件降低至5790件,下降46%,市场部总体库存量由18578件降低至12352件,降低31%,合计节省14余万美元,趋势图如4所示。同时本次改善也为即将搬迁的半实心胎提供了将近194平方米的可使用面积,更为以后相关类型的改善奠定了基础。市场预测准确性由14%提升至64%。

(2)市场预测准确性进行跟踪。使用《市场预测准确性跟踪表》进行跟踪,并将跟踪结果反馈给市场部,稳步提高市场预测的准确性。

图4 优化效果对比图

(3)增强供需协调性。掌控终端需求信息,得到更为准确的预测,从而更有效安排生产,增加整个生产的柔性,能够合理定制原材料采购计划;按顾客要求进行生产改进,提高产品质量;消除预期外的短期产品需求导致的额外成本,降低对安全库存的需求。

(4)加强市场部与生产部双方的沟通,提高供应链的柔性和持续改进能力,为双方长远发展奠定坚实基础。与下游用户发展长期合作的战略关系、进行有效沟通,有利于供应商的长期发展战略,使其在激烈的竞争中保持市场份额。

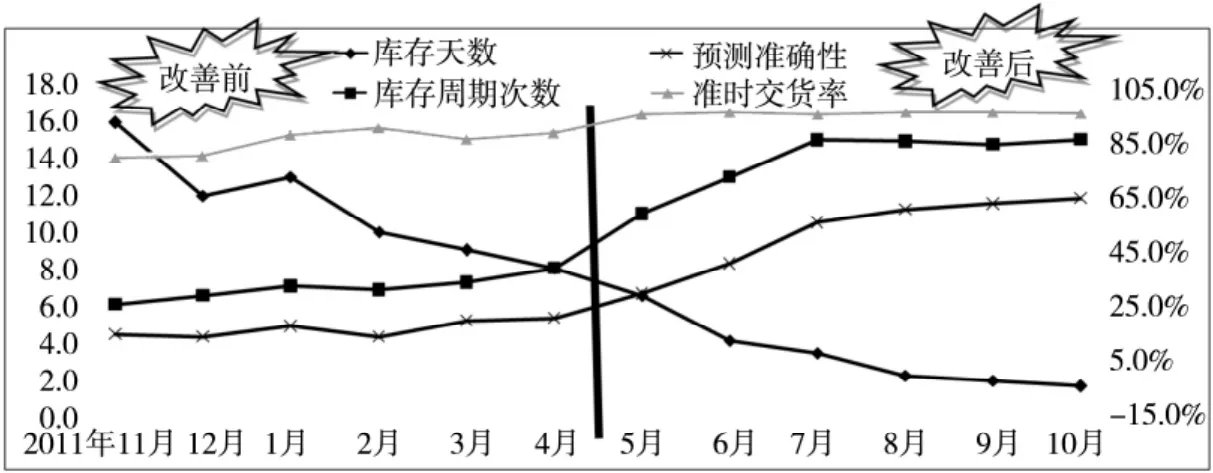

(5)降低了库存天数、准时交货率、预测准确性、库存周转率。衡量制造商的两个关键考核指标(KPI)就是,客户满意度以及库存周转率,而这个库存周转率实际上就是库存控制的根本目的所在。库存周转率提高了,即由原来每月周转2次提升到每月周转12次,如图5所示,这就意味着现金流的速度加快,为企业创造了更多的商业机会和盈利空间。

图5 库存天数、准时交货率、预测准确性、库存周转率趋势图

通过跟踪发现,库存控制达到了预期的效果,这种管控方法将逐步在KL集团推行。通过90天的改善跟踪发现,所有的改善除了预测准确率未达到设定目标之外,其余的改善均已完成。而如何提高市场预测的精度,将成为今后改善的新课题。

3 讨论和总结

不难发现,库存的形成本身是一个很复杂的问题。要想加强库存的控制水平,合理的业务控制流程以及对流程的有效控制就成为关键。

(1)库存控制不是某一个特定部门的工作,它涉及到企业的方方面面,需要各个职能部门紧密配合。库存控制目标的实现,涉及到企业的各个部门,从市场、计划、采购、生产、维修到运输,每个部门都和库存控制密切相关。只有各个部门加强沟通、紧密配合,才能达到预测全面、计划准确、采购高效、浪费减少、前后贯通、整体协调的局面,最终实现企业库存的合理化目标。

(2)制造业库存管理离不开企业物流,必须基于物流管理视角实现整个生产系统的优化。企业物流是完整的有机系统,物流管理必须遵循其固有规律,无论是扁平化矩阵结构设计、流程安排还是职能分工,以凸显生产物流一体化、合理化和完整化。

(3)利用目标管理。按照SMART原则制定可行性的目标。只有对库存管理者进行必要的绩效考核并与奖金挂钩,利用指标去衡量管理者的绩效,才能调动管理者的积极性。

(4)从视库存为资产到视库存为成本的观念改变。观念改变是全员的、全方位的,这需要过程。

总之,无论 MRP、MRPII还是 ERP,无论供应链、物流管理还是生产运营管理,核心问题只有一个:如何在确保按时交货的前提下降低库存。优化库存管理可以有效控制生产节奏,降低不必要存储,改善物流与资金流,保证生产按期完成。

表1 后续90天库存跟踪表

[1]浦徐进.基于供应链的供货方管理库存系统(VMI)研究[D].合肥:中国科学技术大学,2006.

[2]Niklaus Stulz,Paul Crits-Christoph.Distinguishing anxiety and depression in self-report:purification of the Beck Anxiety Inventory and Beck Depression Inventory-II[J].Journal of clinical psychology,2010,66(9):927 -40.

[3]王二峰.基于供应链的供应商管理库存模式研究[D].天津:天津大学,2008.

[4]谢五洲,王珍.改善库存从搬走“石头”做起——Y集团解决库存问题的实践[J].中国物流与采购,2006(7):44-47.

[5]张昊.基于落地结算的供应链库存管理模式研究[D].武汉:武汉理工大学,2008.

[6]Daniel J van Ingen,Linda L Moore,Rebecca H Zaja,Johannes Rojahn.The Behavior Problems Inventory(BPI-01)in community-based adults with intellectual disabilities:reliability and concurrent validity vis-à-vis the Inventory for Client and Agency Planning(ICAP)[J].Research in developmental disabilities,2010,31(1):97 -107.

[7]王子章.浅谈库存控制从清理“泥沙”做起[J].新疆有色金属,2011(2):99-100.

[8]Oyeyinka I.K.Asymptotic Stability Analysis of E-speed Start Congestion Control Protocol for TCP.[J].International Journal of Computer Network and Information Security,2012,4(4):42 -48.

[9]杨静,王瑶.基于数据采集技术的库存控制系统优化[J].企业经济,2011(4):45-47.

[10]朱成国.基于JIT的库存管理模式研究[D].天津:天津大学,2009.

[11]陆晓洁.苏宁公司基于外包的供应商管理库存研究[D].天津:天津大学,2009.

[12]MonamiDasRoy, ShibSankarSana, Kripasindhu Chaudhuri.An integrated producer—buyer relationship in the environment of EMQ and JIT production systems[J].International Journal of Production Research,2012,50(19):5597-5614.