(A-C)式双摆台五轴机床刀具进给速度的研究*

王虎奇,张 健,唐清春

(广西工学院机械工程系,广西柳州 545006)

0 引言

通常在三轴数控加工中,为满足恒功率加工,编程时所设置的进给速度一般为恒定值。但在五轴数控加工中,使用的五轴机床是在三轴数控机床的基础上加入两个旋转轴,可以使刀轴的方向在空间范围内任意转动,这样便可以加工具有复杂曲面类零件和多面类零件,既可以避免刀轴与工件发生干涉,又可以在一次装夹的情况下完成所有面的加工。但是在带来上述优势的同时也带来了一定的问题,加工中为满足恒功率切削,刀心点的线速度必须相对工件加工表面平稳;而对于五轴双摆台类结构的机床,回转中心在工作台下一固定位置,加工过程中因各轴之间的位置变化,造成回转中心与刀心之间的距离是一个变量[1-3]。因此,刀心点的速度应是一个变值。倘若采用恒定值加工,必然会产生各轴之间的运动不完全匹配,进而将会严重影响加工表面质量。

本文针对此问题在五轴后置处理中,将前置处理生成的CLSF文件,经过机床运动模型算法和刀具进给速度处理方法进行一定的处理,最后,将处理好的数控程序实际加工验证。

1 进给速度优化方法

一般在讨论五轴后置处理中刀具进给速度前,应对五轴联动机床加工中心的算法进行求解。本文针对北京机电院研发的BV100五轴(A-C)联动机床进行讨论。因本文作者唐清春在文献[4]中已经对BV100五轴联动加工中心后置处理的基本算法进行了研究,但并未对其加工中的进给速度做特殊处理(即采用前置处理中给定的恒定进给速度),其加工效果并不理想。所以本文在参考文献[4]中所推导出该机床的后置处理算法的基础上提出一种旋转修正法对五轴后置处理中的进给速度进行讨论。

1.1 旋转修正法

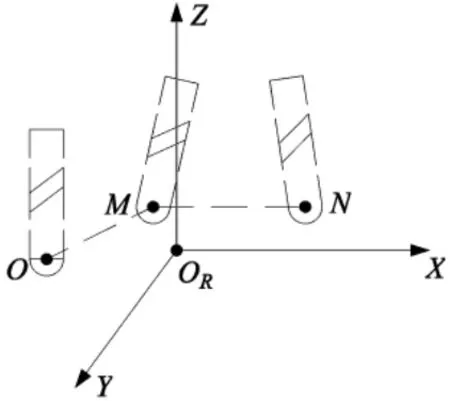

图1 待加工微线段OM、MN

通常,针对复杂曲面的加工,大多数选用各类CAM(如UG、PROE)软件中的自动编程功能来处理,而这些软件经常将复杂曲面让一些细小连续的线段来代替。如图1所示,假定在工件坐标系 ORXYZ 下 O、M、N 的运动坐标为(OX,OY,OZ,OA,OC)、(MX,MY,MZ,MA,MC)、(NX,NY,NZ,NA,NC)。机床在加工直线段OM时的各轴位移增量分别为ΔS(ΔX,ΔY,ΔZ,ΔA,ΔC)。本讨论在以数控指令 G94 的状态下进行[5]。在工件坐标系ORXYZ下,以加工线段OM且对应数控代码中所设置的进给速度F为例,具体处理方式如下。

当加工直线段OM时,刀具相对于工件表面的实际速度为f,刀位点的当量位移ΔS为:

但是,在实际加工OM时,由于O点到M点的刀心变化值主要源于平动轴X、Y、Z,转动轴A、C对其影响较小,所以刀位点的实际当量位移Δ'S为:

由于刀具相对于工件表面的实际速度f不等于数控代码中所设置的进给速度F,采用刀具相对于工件的实际速度反求在数控代码中的进给速度。并在此基础上加入一个整体调整系数k,对整体速度的大小也能调整。所以修正后的进给速度满足下列关系式:

式(3)中:f—刀具相对于工件表面的实际速度;

k—调整系数;

F—数控代码中所设置的进给速度。

但使用时需要注意,当相邻两个刀位点的刀心坐标相同时,变化的仅为刀轴矢量,此时该方法的速度值达到正无穷,所以为避免进给速度瞬间增大损伤工件以及降低调整系数时,导致机床进给速度过低,因此应该设置一个最大进给速度值Fmax与一个最小速度进给值Fmin[6],保护进给速度F的过高或过低。

2 后置处理的实现与验证

BV100五轴联动加工中心,配置了 SIEMENS840D系统,接下来依据上述进给速度处理方法,得到处理后的进给率。

2.1 实际加工比较

在UG8.0中建好叶轮的三维模型,根据其特征进行工艺分析以及编制加工程序,并对其中叶片进行对比。

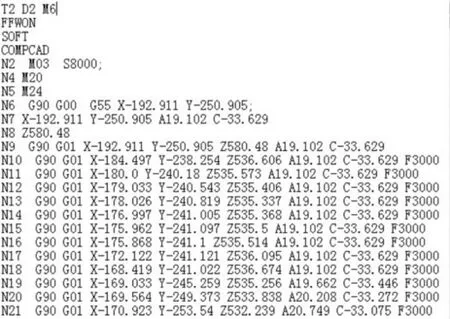

(1)采用旋转修正法与参考文献[4]中的恒定值法处理后程序的对比

在UG中,将叶片的余量放为0.2mm,将旋转修正法里调整系数设为1.2,设定基本进给速度为3000mm/min。对叶片2和叶片3采用以上两种方法,如图2所示,采用经旋转修正法后,其进给速度大小不仅与基本速度有关,还与刀心坐标相距回转中心的空间距离有关,同时还跟曲面的曲率变化也有关,因此其进给速度在3000mm/min左右动态变化。如图3所示,经恒定值法处理后的程序,其进给速度为预先设置好的基本速度。

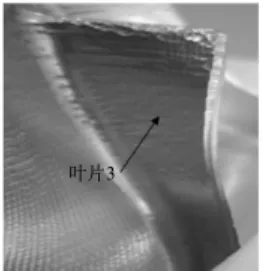

(2)采用旋转修正法与参考文献[4]中的恒定值法加工效果的对比

采用上述两种方法对一叶片的刀位源文件分别后置处理得到上述两个坐标值相同且进给速度不同的程序,由于叶轮有九个叶片,在G54坐标下加工叶片3与叶片2时,只需机床工件坐标参数上使C角偏转40°即可,加工后的叶片对比如图4、5所示。通过实验对比,可以发现,采用旋转修正法切削叶片时翻边处比较平稳,过渡区域冲击小,且加工后的叶片比较光顺、圆角过渡比较平滑、整体效果也比较好;而采用恒定值法加工后的叶片曲面上的残留量与过切量都比较明显,特别是叶片翻边处,过切量大,整体效果也不理想。

图2 叶片2经旋转修正法处理后的程序

图3 叶片3经恒定值法处理后的程序

图4 旋转修正法加工叶片2实物图

图5 恒定值法加工叶片3实物图

2.2 机床加工验证

根据UG8.0将叶轮的刀轨前置处理生成刀位源文件,在JAVA语言环境下,结合旋转修正法编写专用后置处理器,处理后的程序经VERICUT7.0仿真无误后,在BV100五轴加工中心上加工切削,加工过程中刀具平稳、机床无抖动现象,且加工表面质量良好。验证了此后置处理软件的正确性。加工后的实物图如图6所示。

图6叶轮整体实物图

3 结束语

本文针对BV100五轴联动加工中心为例,为解决五轴机床在实际加工中因进给速度选用不当会影响加工表面质量等问题,本文提出了一种处理进给速度的限制方法,并对叶轮的叶片进行加工比较,最终确定旋转修正法的效果比较良好。此方法为以后五轴加工行业提供了一定的参考。

[1]刘德福,杨岳,罗意平.带旋转运动多坐标联动数控加工的进给速度控制[J].制造技术与机床,2003(2):56-58.

[2]刘楚辉,黄风立.高速高精加工中的加减速控制[J].煤矿机械,2006,27(4):642 -643.

[3]赵东林,方凯,钱玮,等.高速数控机床运动速度的预处理规划算法[J].组合机床与自动化加工技术,2006(8):10-11.

[4]唐清春,张仁斌,何俊.基于VB BV100五轴联动加工中心后置处理的研究[J].机械设计与制造,2012(2):73-74.

[5]刘楚辉,邬义杰.数控系统加减速控制与程序段终点速度规划[J].组合机床与自动化加工技术,2003(9):56-57.

[6]唐清春,吴汉夫.基于通用软件叶片专用动态速度后置处理技术研究[J].汽轮机技术,2010(5):399-400.

[7]孙靖民,梁迎春.机械优化设计[G].北京:机械工业出版社,2006.