废旧机床再制造设计与研究

曹敏曼,辛志杰

(中北大学山西省深孔加工工程技术研究中心,太原 030051)

0 引言

自20世纪90年代以来,中国面临着资源枯竭、环境污染的严峻局势,再制造业在国内迅速发展起来[1]。对废旧机床进行再制造的费用低于新品的价格,并且节约资源,减少能源浪费。我国机床总数大约有600万台左右,在机床维修与报废的高峰期,废旧机床再次对再制造提出需求,再制造具有良好的市场前景[2]。机床零件的再制造是机床再制造的主要内容,对机床进行再制造性评估,并研究机床再制造的主要过程对机床零件的再制造有一定的理论指导作用,满足现代工业发展所提倡的节约能源,减少污染的要求。随着人们对再制造的不断认识以及政府的大力支持和企业的参与,我国再制造必将在未来建设循环经济的过程中发挥重要的作用[3]。

1 机床再制造前期准备

对机床进行再制造要把握好再制造开始的时间。机床在使用过程中分别会在开始阶段、使用中期、使用后期发生故障,产品的生命周期过程发生故障规律可用“浴盆曲线”[4]来表示,如图1所示。从图中看出,机床在使用中期发生故障的频率低并且稳定,由于机床在使用过程中逐渐磨损,因此在使用后期发生故障率高,为使机床不影响工作的进行,应该在A线处开始进行再制造,使得机床在不到故障高峰期就能够进入第二次生命周期。

图1 机床的浴盆曲线

在对机床进行再制造前,应掌握机床在使用寿命中所处的位置,如果机床的零部件很快进入发生故障率较高的第三个阶段,就应该进行再制造,这样能够使机床今早进入第二次生命循环,保证机床的可靠性。

2 机床再制造过程研究

2.1 机床再制造性评估

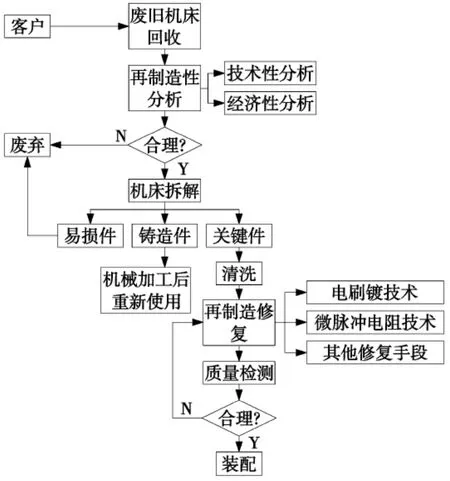

在对老旧机床进行再制造前,先判断是否值得再制造。如果机床的核心部件已发生严重的损坏和变形,那么对其进行再制造的成本必然很高,就没有再制造的价值与意义,对于此类机床应直接废弃,或进行回炉冶炼[5]。对于核心部件没有发生严重损坏的机床,需要分析机床的再制造性。机床再制造可行性分析主要从技术和经济的角度对再制造机床进行分析,判断机床是否有必要进行再制造。机床再制造流程如图2所示。

图2 机床再制造流程

2.1.1 技术可行性分析

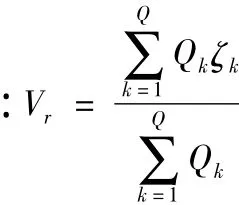

废旧机床再制造技术可行性主要包括拆解性(Vd)、清洗性(Vc)、分类检查性(Vi)、零件修复可行性(Vr)、升级性(Vu)、重新装配性(Va)。

这6 个因素的权重分别表示为:w=(wd,wc,wi,wr,wu,wa),机床的技术可行性表示为:R=wd*Vd+wc*Vc+wi*Vi+wr*Vr+wu*Vu+wa*Va。

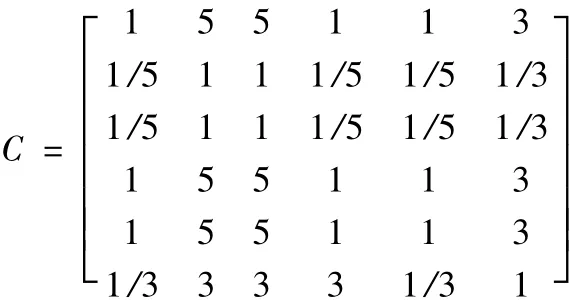

用AHP法确定6个因素的权重值。首先确定6个因素之间的两两比较矩阵为:

技术可行性的6个方面分别按如下方法进行确定:

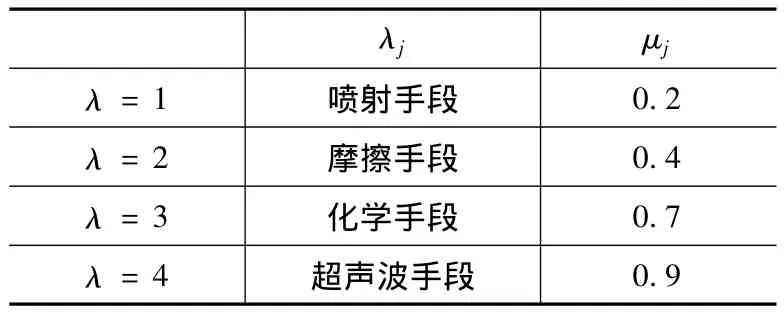

(2)清洗性:用废旧机床的清洗难易程度表示清洗性。用λj、μj分别表示清洗手段以及清洗的难易程度,如表1所示。

表1 清洗手段及其难易程度

(3)分类检查性:通过严格的检查将零件划分为可重新使用零件、修复后可重新使用零件、不可重新使用零件。通过专家评定的方法判定,评价结果表示为 Vi={0.95,0.80,0.65,0.40}。

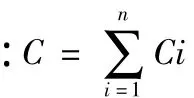

因此机床升级性表示为Vu=ν*wT,w为νi的权重。

(6)装配性:在装配过程中存在许多不确定因素,采用专家评定的方法判断装配性。装配性可被划分为4 个档次,即 Va={0.95,0.80,0.65,0.40}。

2.1.2 经济可行性分析

2.2 零件拆解

在对废旧机床进行拆解前,应掌握各个零件的结构特点以及连接件的关系,保证零件的质量。拆解前,要做好准备工作,制定拆解方案[7]。在拆解阶段,将零件进行分类,并制定合理的拆解工艺。拆解下来的零件,避免随意堆放,以免零件生锈影响再制造性。

2.3 零件清洗

对于能够进行再制造的零件,在进行再制造前应进行清洗。机床经过长期使用后,零件表面会有大量油污及锈痕,如果不进行正确的清洗,很难判断零件的磨损情况以及其他缺陷。可以采用机械、物理、化学的方法去除零件表面的污垢,为零件再制造做好准备。

2.4 废旧机床再制造

机床不同部件或零件采用不同的修复手段。

机床床身、立柱、工作台:在经过长期的使用后,保持了较高的形状精度,因此进行简单的机械加工后即可重新使用。

箱体:机床长期使用后,可能存在漏油或密封不当等问题,因此也可采用机械加工法进行恢复。

机床床面:长期使用表面会有细小缺陷,采用微脉冲电阻焊技术进行修复。微脉冲电阻焊技术能够对零件的局部损伤进行修复。常用的微脉冲电阻焊设备为 GM-3450A,其主要技术参数为[8]::电源为220V,频率为50HZ;单个脉冲的最大输出能量为125~250J,一次的最大储能为125J;脉冲间隔为250~300ms。

机床导轨:普通机床导轨属于铸造零件,旧的机床导轨对出现划伤现象。对于划伤的导轨,先将表层的划伤痕迹磨削后,再采用微脉冲电阻焊技术进行修复,为提高机床导轨的耐磨性及防腐性,可用电刷镀技术在其表面镀上金属水溶液。采用电刷镀技术的工艺流程[9]为:镀前准备—电净—一次活化—二次活化—镀后处理。

机床主轴:主轴是长期使用后会出现磨损与变形的情况,影响主轴的旋转精度以及直线度。因此在对主轴进行再制造时主要校正其直线度与旋转精度,对于轴承座孔的磨损情况,采用电刷镀技术进行修复。主轴属于精密件,在进行再制造时要注意主轴的圆角半径以及其表面粗糙度,否则会影响主轴的性能与寿命。

3 质量检测

在对机床各个部分再制造修复后,要对再制造机床进行验收[10]。首先,机床的各项安全性能必须达到国家标准,保证人身安全以及财产安全,这是机床再制造后必须遵循的原则;其次,机床的各项性能及精度满足客户的需求,可能某些精度达不到新品的标准,只要不影响客户的使用即可;再次,再制造机床寿命是客户关注的一个方面,在对机床各个零件进行再制造修复时,要严格遵循工艺流程,只有这样,才能保证再制造机床的寿命。

4 结论

机床再制造是充分利用资源环境的机床制造新模式。①提出废旧机床再制造闭环流程,对机床再制造过程有借鉴作用;②设计废旧机床再制造性评估方法判断废旧机床是否值得再制造,并阐述废旧机床再制造过程;③针对废旧机床不同零件提出了合理的再制造修复工艺及方法。

[1]张小芬,何庆.废旧机床的绿色再制造及表面工程技术[J].绿色制造技术,2009(10):33-35.

[2]曹华军.废旧机床再制造关键技术及产业化应用[J].中国设备工程,2010:7-9.

[3]胡耀岭.机床再制造产业发展国际比较及启示[J].再生资源与循环经济,2012,5(2):41 -44.

[4]朱胜,姚巨坤.再制造设计理论及应用[M].北京:机械工业出版社,2009.

[5]史家迎.机床再制造技术研究[D].山东:山东大学,2009.

[6]朱胜,姚巨坤.再制造技术与工艺[M].北京:机械工业出版社,2010.

[7]Yanbin Du.An integrated method for evaluating the remanufacturability of used machine tool[J].Journal of Cleaner Production,2012:82-91.

[8]赵中敏.机床各系统部件的再制造实践[J].中国设备工程,2010:18-19.

[9]董文.电弧喷涂技术在机床主轴中的应用[J].机械制造,2009,47(540):70 -71.

[10]刘飞,曹华军,张华,等.绿色制造的理论与技术[M].北京:科学出版社,2005.