国内外数控机床定位精度对比分析研究*

仇 健,张 凯,李 鑫,葛任鹏

(沈阳机床(集团)有限责任公司高档数控机床国家重点实验室,沈阳 110142)

0 前言

数控机床的定位精度是机床运动部件在数控系统控制下运动时所能达到的位置精度,定位精度会对机床切削精度产生重要影响[1]。数控机床的定位精度一般使用激光干涉仪进行测量。激光干涉仪是以激光波长为已知长度、利用迈克耳逊干涉系统测量位移的通用长度测量工具。激光干涉仪有单频的和双频的两种。通常在机床精度检测中使用的为双频激光干涉仪,它可以在车间内为大型机床的刻度进行标定,既可以对几十米的大量程进行精密测量,也可以对微小精密机床测量,既可以对长度、角度、直线度、平行度、平面度、垂直度等几何量进行测量,也可以用于微定位和间距的测量。具有精度高、应用范围广、环境适应力强、实时动态测量测速高等特点。

依据文献[2]和[3]对激光干涉仪的测量原理和应用激光干涉仪对机床进行精度测试要求严格地进行试验的测试,并依据文献[4]GB17421.2-2000标准,通过直接测量机床的单独轴线来检验和评定数控机床的定位精度和重复定位精度。

1 国内外对标机床的选定和试验

为了了解和掌握适用于航空结构件加工的国产数控机床与进口产品的真实差距,选取国内某飞机制造厂和机床生产厂现役代表机床进行精度检测。对标对象选择需见过机床的坐标形式、进给轴和主轴类型、机床性能参数、适用加工范围和加工零件材质等。经评定,两台机床都采用X和Y联动的十字滑台结构作为工作台基础,工作台承重相同,主轴随机床Z轴上下移动。两台机床的导轨和丝杠形式相同,工作行程和工作台范围相近。主轴都采用机械式结构,最高转速相近,有效工作转速相当,主轴锥孔和主轴最大功率相近。两台机床的基本参数如表1所示。

表1 国内外机床基本参数对比

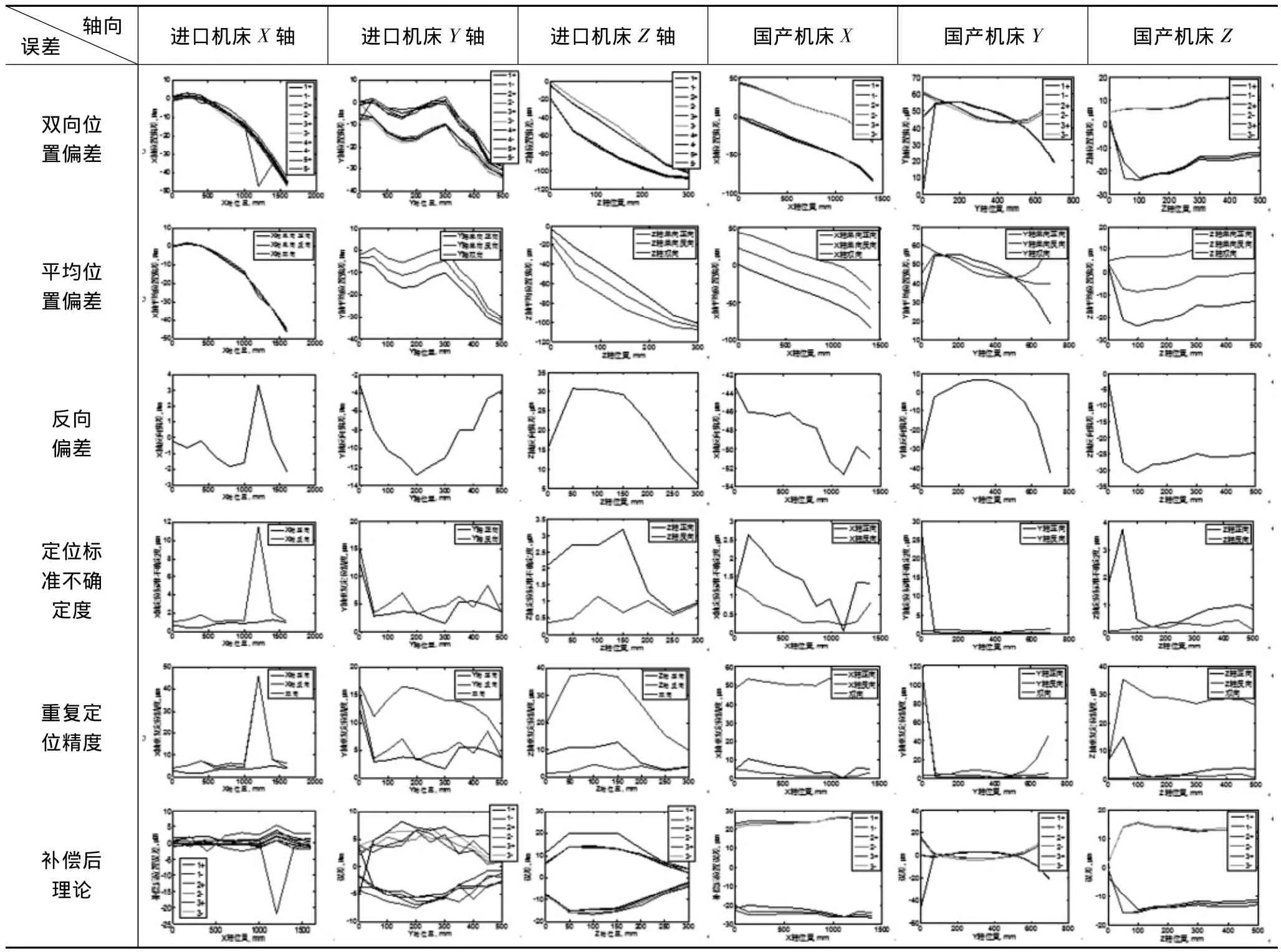

进口机床测试:X轴直线运动坐标的重复定位精度检测是在各个坐标方向的全行程内,每隔200mm选取一个目标位置点,全程设置9个目标点,累计行程0~1600mm。以这些点作为目标位置,正、负两个方向向其进行5次定位。测出每次定位时实际到达位置与目标位置的位置偏差,并按 ISO230-2[5]、ASME B5.54[6]和 GB 17421.2-2000[4]规定的方法计算出双向位置偏差、平均位置偏差、反向偏差、定位标准不确定度等误差项,并进一步获得重复定位精度、定位系统偏差和定位精度。同样,对于Y轴,全程设置11个位置点,间隔50mm,重复测试5次,累计行程0~500mm。对于Z轴,全程设置7个位置点,间隔50mm,重复测试5次,累计行程0~300mm。

国产机床测试:X轴,全程设置11个位置点,间隔140mm,重复测试3次,累计行程0~1400mm。Y轴,全程设置11个位置点,间隔70mm,重复测试3次,累计行程0~700mm。Z轴,全程设置11个位置点,间隔50mm,重复测试3次,累计行程0~500mm。将计算得到的误差值进行统计,得到表2中X、Y、Z轴的各项误差项。

2 定位精度测试和结果分析

由表2中进口机床X轴和国产机床Y轴、Z轴双向位置误差可见,两台机床三个轴线在几次正向、反向运动过程中分别出现位置误差的突越点,这样的结果是很不理想的,进口机床第7个位置、国产机床Y轴第1个位置和Z轴第2个位置会限制轴线进行补偿的潜力。

图1为国内外同型机床定位/重复定位精度的误差对比分析,其中坐标横轴分别表示轴线的:轴线反向差值B、平均反向差值Bave、正向重复定位精度Rz、反向重复定位精度Rf、双向重复定位精度R、双向平均位置偏差M、正向定位系统偏差Ez、反向定位系统偏差Ef、双向定位系统偏差E、正向定位精度Az、反向定位精度Af、双向定位精度A等。国产机床在X轴的双向定位精度为132.83μm,要远大于进口机床的54.66μm,但双向重复定位精度55.26μm相比进口机床46.12μm差距不大。对于Y轴,国产机床双向定位精度105.43μm相比进口机床40.86μm要大很多,双向重复定位精度105.43μm相比进口机床16.76μm差距更明显。对于 Z轴,国产机床双向定位精度41.48μm相比进口机床109.86μm要好很多,双向重复定位精度35.25μm相比进口机床38.24μm精度更高。

表2 X、Y、Z轴定位精度和重复定位精度统计

图1 X/Y/Z轴位置误差统计和对比

从图1对比结果发现,国产机床在X、Y轴向与进口机床差距显著,但在Z轴的各项位置误差却优于进口机床。进一步观察发现,国产机床在机床最为重要的重复定位精度指标上X轴与进口机床几乎相当,而Z轴指标却稍优于进口机床,只是在Y轴上差距明显,说明国产机床在螺距误差补偿后可减小与进口机床的差距,但在个别轴向的差距确实需要正视和提高。

3 螺距误差补偿前后对比分析

实际测试中的螺距误差补偿是在应用renishaw激光干涉仪首先测试一个轴的定位精度,再通过生成误差补偿表,进而进行螺距误差补偿。其次,在补期更长和步骤相对复杂。

图2 补偿前后X轴误差

图3 国产机床补偿前后误差对比

以国产立式加工中心X轴的误差补偿前后数据进行对比分析为例,图2a为补偿后的平均位置偏差,相比表1中国产机床X轴平均位置偏差图,可见螺距误差补偿可将原本倾斜的轴线纠正,并将双向位置偏差以轴线零点对称分布,而图2b轴线的反向偏差、图2c定位标准不确定度和图2d重复定位精度比较表1中相应数据不会因补偿而发生改变,其数值和分布趋势补偿前后完全相同。

图3为图1中国产机床X/Y/Z轴经螺距误差补偿后应获得的理论误差值。可见螺距误差补偿并不会改变机床轴线的重复定位精度、反向偏差、平均反向差值,而会直接减小轴线的位置偏差、定位精度。从X轴、Y轴和Z轴的补偿数据也可进一步证实,重复定位精度高的轴线其补偿后可提升的定位精度更良好。

图4为国内外两种机床实测和补偿后的双向定位精度。可见,进口机床在X和Y两个轴线上的双向定位精度在补偿前后都要优于国产机床,国产机床由于在Y轴线上的第一个测试点存在明显的突变,造成其Y轴精度远远低于进口机床,而在Z轴双向定位精度上,未补偿时国产机床明显优于进口产品,即使两台机床都做过补偿后,国产机床略优于进口机床。另外,由统计结果发现,重复定位精度好的机床,补偿效果明显。偿好第一个轴的基础上,对第二个轴向进行定位精度测试,之后对第二个轴进行补偿;再次,对第三个轴应用同样方法进行补偿。最后,所有轴补偿后的机床进行定位精度测试,获得最终的补偿后定位精度。这样,获得的机床定位精度理论上是要优于本研究中所采用的补偿方案,但是,缺点是补偿所需周

图4 国内外机床补偿前后误差统计

4 结论

(1)选取两台国内外典型钛合金三坐标加工机床进行定位精度等误差的对比研究,发现进口机床在多数轴线上的精度水平优于国产设备。

(2)分析了定位精度等误差的计算方法,并进行各误差量和计算指标的数值仿真。计算得到螺距误差补偿值并进行补偿仿真,结果证明误差补偿会提高机床的定位精度和位置偏差,但不会改变机床轴线的重复定位精度和反向偏差,并且补偿后的轴线定位精度不会优于轴线重复定位精度。

(3)研究发现,重复定位精度高的轴线其补偿后可提升的定位精度更良好。进口机床的重复定位精度等级普遍高于国产机床,使得进口机床具备更强的补偿和精度调整能力。造成国产机床与进口机床在定位精度指标上存在差距的原因主要是在轴线上存在少数突越位置,国产机床轴线一致性较差。

[1]张艳.VB715加工中心位置精度检测和螺距误差补偿方法[J].机床与液压,2010,38(24):107-108.

[2]RENISHAW PLC.RENISHAW HELP[K].2009.

[3]RENISHAW PLC.激光干涉仪原理及应用概述[K].2008.

[4]国家质量技术监督局.GB 17421.2-2000机床检验通则-第2部分:数控轴线的定位精度和重复定位精度的确定[S].北京:中国标准出版社,2000.

[5]The International Organization for Standardization.ISO 230-2-2006Test code for machine tools-Part 2:Determination of accuracy and repeatability of positioning numerically controlled axes[S].Geneva:International Standard Organization,2006.

[6]American National Standards Committee.ASME B 5.54-2005 Methods for performance evaluation of computer numerically controlled machining centers[S].New York:The American Society of Mechanical Engineers,2005.