基于陶瓷微粒的低附带毁伤战斗部作用方式研究

黄德雨,王坚茹,刘国栋,梁东晨,王明琨,许 栩

(1.中国人民解放军95874部队,南京 210022;2.中北大学机电工程学院,太原 030051)

低附带毁伤弹药(low collateral damage,LCD)是在城区作战模式不断增加的情况下,为了减少对平民的伤害和对资源的破坏而发展起来的一种新型弹药。传统弹丸由于爆炸后产生大量的金属破片,常常对目标周围造成较大的附带毁伤。随着现代弹药的精确制导化和命中精度的大幅提高,使得精确打击成为未来战争的普遍攻击方式,从而使低附带毁伤弹药的发展具有实际意义。

目前,国内外正在研制的低附带毁伤效能弹主要为聚焦杀伤弹药(FLM)或高密度惰性金属弹药[1](dense inert metal explosive,DIME),虽然它们都有很好的低附带毁伤效果,但是由于采用了大量昂贵金属,且爆轰产物对环境有严重污染。因此,其使用前景并不理想。经过增韧的Al2O3陶瓷具有高硬度、高韧性、适脆性及低比重等特性。其化学稳定性及硬度极高(洛氏硬度HRC90,仅次于金刚石),抗压强度值可达约13~27 GP。前期已经对其强度能否经受爆炸加载做了试验研究,结果表明强度完好。本文在强度试验的基础上,对基于陶瓷微粒的低附带毁伤战斗部装药结构及其作用模式进行了分析研究。

1 相关理论分析

1.1 低附带毁伤弹药杀伤机理

低附带毁伤弹药与装填普通高能炸药的弹药的杀伤机理不同,同普通的炸弹相比,它的杀伤面积很小,如图1所示。普通炸弹在爆炸后破片飞散的方向和距离无法控制,且其作用力大,因此附带杀伤效果强。而低附带毁伤弹药要求要打击目标的同时又对周边其他物体的伤害降到最低。

图1 低附带毁伤弹杀伤区域示意图

如果将陶瓷微粒作为破片,高强度复合纤维材料作为壳体,这种弹药在爆炸时壳体将会燃烧而不产生杀伤破片,陶瓷颗粒则会在爆轰作用下高速运动,这些高速运动的颗粒相当于微型榴散弹片,随着爆炸波产生一个相对小但却有效的毁伤半径[5],而在毁伤半径外其杀伤能力迅速降低接近于零附带杀伤。这就涉及2种装药结构,一种为将陶瓷微粒作为预制破片,放在炸药外层。这类似于传统的预制破片装药结构。另一种就是将炸药和陶瓷微粒混合,这是一种新的装药结构,其杀伤模式,能量输出都将发生变化。在此利用LSDYNA软件2种装药结构做了对比分析,得出了一些有参考价值的结论。

由于该弹药的外壳为复合纤维材料,爆炸后完全燃烧不产生破片,因此其杀伤威力主要取决于爆炸后杀伤元(即陶瓷颗粒)的飞行速度。

1.2 破片速度衰减及比动能杀伤

陶瓷微粒的杀伤威力是用比动能来考察的,其实也反映了对速度的要求;而要达到“一个相对小但却有效的毁伤半径”,这又涉及破片在空气中飞行的速度衰减理论。破片在空气中的运动方程:

根据弹药破片杀伤标准,在破片直径小于10 mm的情况下,用破片的比动能作为杀伤标准更为合理。联立式(1)、式(2),球型破片的瞬时比动能Eb表示为

式(3)中:m为破片质量;v为破片速度;t为时间;CD为空气阻力系数;ρ0为当地空气密度;ρ为破片密度为破片迎风面积;R为破片飞行距离;r为球形破片半径;vR为破片在R处的飞行速度;α为破片衰减系数;Eb为破片比动能。

由式(3)可看出,球形破片在空气中的速度衰减规律跟破片密度ρ、半径r有关。具体来说就是:破片密度越大,衰减越慢;破片直径越大,衰减越慢。

2 两种装药结构的数值计算分析

建模过程中弹体取为理想的圆柱。整个模型分为3个部分:外壳、炸药和Al2O3陶瓷微粒。为了保证2种结构的数值计算结果具有可比性,在模拟中将尽量使2种装药结构中的炸药与陶瓷配比度相同,具体见表1。

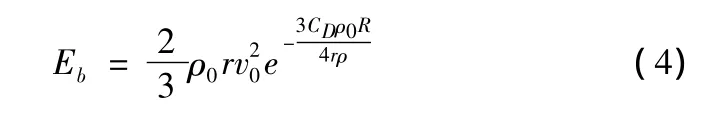

表1 Al2O3陶瓷材料参数

2.1 有限元模型

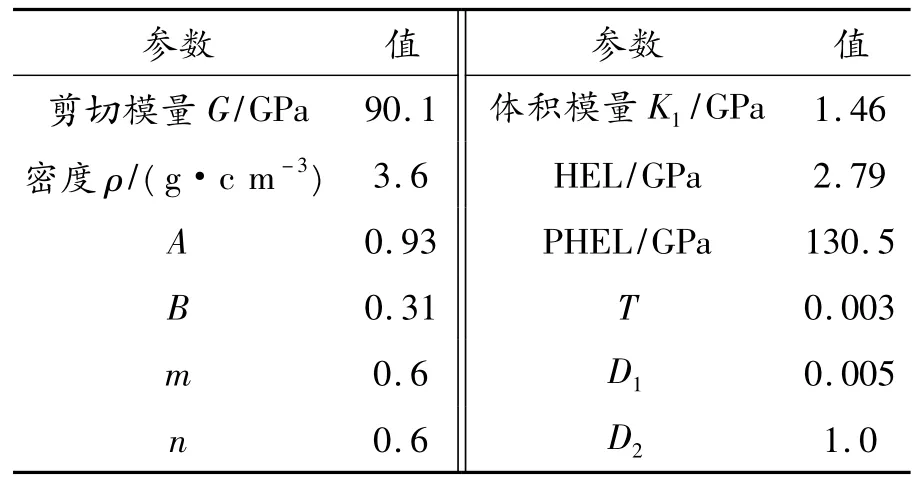

2.1.1 预制破片装药结构

炸药与小陶瓷颗粒混合,每层含有陶瓷微粒56个,共10层。陶瓷与炸药共节点,采用中心起爆方式,利用LS-DYNA后处理器进行计算分析,在建模时,TNT与陶瓷破片按一定比例混合,药柱高度34 mm,直径28 mm,陶瓷微粒直径为2 mm,外壳为均匀塑性材料,厚度2 mm。装药具体结构如图2所示。

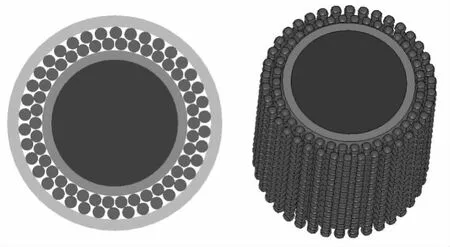

2.1.2 混合装药结构

炸药与小陶瓷颗粒混合,每层含有陶瓷微粒56个,共10层。陶瓷与炸药共节点,采用中心起爆方式。在建模时,TNT与陶瓷破片按一定比例混合,药柱高度为34 mm,直径为28 mm,陶瓷微粒直径为2 mm,外壳为均匀塑性材料,厚度2 mm。图3为药柱剖视图,可以直观看出陶瓷破片的排列方式。

图2 预制破片装药结构

2.2 材料模型与接触算法

本战斗部中采用的主装药为 B炸药,密度为1.78 g/cm3,爆速8390 m/s,CJ压力为 29 GPa。采用 MAT_HIGH_EXPLOSIVE_BURN材料模型和EOS_JWL模型。陶瓷材料模型采用MAT_JOHNSON_HOLMQUIST_CERAMICS材料模型,陶瓷材料参数如表1。

图3 模型混合药柱截面

由于陶瓷颗粒比较小,模型中的网格数量相当多,计算量很大,因此计算时采用Lagrange算法,拉格朗日网格固定在材料上,能自然地描述材料的应力历程及显示材料的界面,并且其计算量相对较小[4]。当破片数量较多时,破片之间的相互碰撞会产生接触搜索困难,使程序难以计算,估计应为接触设置不当所致。爆炸过程中破片之间的接触如何定义一直是一个棘手的问题,本文数值模型中采用基于pinball搜索方式的侵蚀自动单面接触算法CONTACT_ERODING-SINGLE-SURFACE同时对3个部分之间的相互挤压碰撞作用进行控制。侵蚀单面自动接触算法能够自动追踪各构件可能发生碰撞的区域。该算法对于多构件的复杂体的碰撞追踪非常有效,程序自动搜寻探测可能的接触区域,适用于构件较多时自动识别相互之间的接触和碰撞作用。采用该算法,可以有效模拟预制破片之间的相互摩擦、碰撞与翻滚效应。

2.3 陶瓷破片在2种装药结构下的初速度

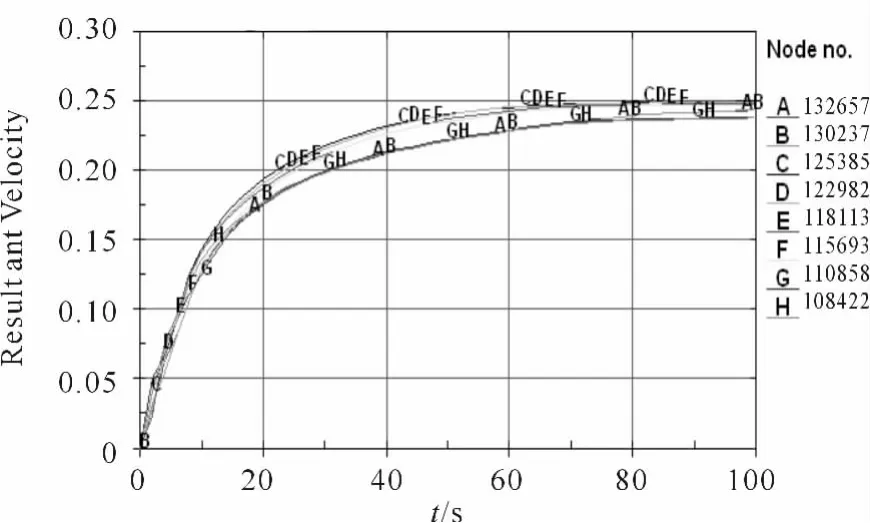

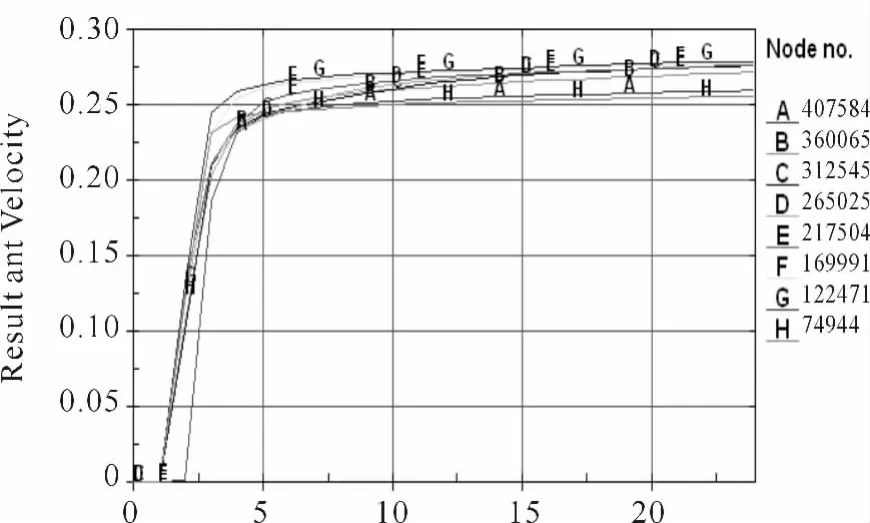

通过对计算结果进行分析发现,2种装药结构在起爆后能量输出方式完全不同。2种装药方案中,均选取顺着母线方向最外侧8个破片,分别得到2种装药结构的破片的速度曲线如图4、图5所示(单位制为cm-g-μs)。

可以看出:混合装药结构的破片伴随着爆轰波传播过程加速,其加速过程非常短暂,基本上在5 μs左右就已达到初速度。而预制破片装药结构的破片加速过程与爆轰波的短暂传播时间不同,装药完全起爆后,爆轰产物对破片的驱动作用会持续较长时间(80 μs左右)。在该过程中,战斗部内衬和破片一直受到爆轰产物的推动作用,破片速度呈逐渐增加状态。

通过比较2种装药结构的破片速度曲线可知,混合装药结构的破片加速过程比预制破片装药结构快得多,因此在距爆心近距离处杀伤威力更大,更适合用于低附带毁伤战斗部的设计方案。

图4 方案1破片速度曲线

图5 方案2破片速度曲线

2.4 选用陶瓷的依据

由于陶瓷和钢密度相差很大,在炸药装药量相同的情况下,若将混合装药结构中的陶瓷微粒替换为同直径的小钢珠,则两者初速会有很大差异。在本文的数值模拟中,对基于混合装药的钢和陶瓷2种破片进行了计算。取中间最外侧位置的破片作为研究对象,A为陶瓷,B为钢,2种破片的速度、比动能曲线分别如图6、图7所示。

图6 陶瓷和钢破片的速度-时间曲线

图7 陶瓷和钢破片的比动能-距离曲线

由图6、图7可看出,陶瓷微粒的初速明显大于钢珠。陶瓷微粒的初速为2820 m/s,而同直径钢珠的初速仅为1800 m/s。根据式(4)可求得2种材料的破片在不同距离下的比动能。2种破片初始比动能均为2000 J·cm2左右,但是在5 m处陶瓷破片的比动能为540 J·cm2,而钢破片的比动能仍可达950 J·cm2,几乎为陶瓷的2倍,见图7。这是由于陶瓷的密度较钢低得多,因此陶瓷破片比动能的衰减要快得多。表2是对2种装药结构和2种破片进行数值分析后的结果。

表2 数值计算结果分析

3 结论

1)首先在前期进行过强度实验的基础上,设想将陶瓷微粒作为低附带毁伤弹药杀伤元,并对2种装药结构进行了数值模拟,发现混合装药结构的破片达到初速仅需5 μs左右,而同配比度条件下放在炸药外层的破片达到初速需80 μs。说明混合装药结构可以使破片在更短的时间和距离内发挥强大威力,符合低附带毁伤弹药第一要素:在近距离处毁伤威力优于传统弹药。

2)通过对基于混合装药结构的破片初速进行分析,发现在破片材料分别为陶瓷和钢时,前者的初速远远超过后者,速度衰减也比后者剧烈得多,在5 m处比动能仅为后者二分之一。说明基于陶瓷微粒的混合装药结构符合低附带毁伤弹药第二要素:作用距离严格限定在一定范围内。

[1]刘素梅.美国研制低附带毁伤DIME弹药[J].飞航导弹,2009,41(5):41-43.

[2]姚文进.低附带毁伤弹药爆炸威力的理论分析与试验研究[J].火炸药学报,2009,32(2):21-24.

[3]马永忠,李其祥.对弹丸破片速度衰减规律的探讨[J].弹箭与制导学报,2000(3):59-64.

[4]谭多望,王广军.球形钨合金空气阻力系数实验研究[J].高压物理学报,2007,21(3):231-236.

[5]Minnicino M A,Emerson R P.Frangible Munitions forreduced collateral damage[C]∥24thInternational Symposium of Ballistics.[S.l.]:IBC,2008.

[6]王儒策,赵国志.弹丸终点效应[M].北京:北京理工大学出版社,1993.

[7]时党勇,李裕春.基于ANSYS/LS-DYNA8.1进行显式动力分析[M].北京:清华大学出版社,2005:81.

[8]陈智刚,赵太勇.爆炸及其终点效应[M].北京:国防工业出版社,2004:245-247.