大型平面波导阵列天线的结构设计

董晓娟,路志勇

(中国电子科技集团公司 第五十四研究所,河北 石家庄 050081)

在电子通信领域,大型天线一般采用反射面天线的形式。但是由于口面漏失等因素,反射面天线的效率受到一定限制。另外,反射面天线的主反射面是抛物面等特殊形状,并且还要有馈源、副面等组成部分,都会增加反射面天线的占用空间。利用平面天线代替反射面天线,对于限定占用空间条件下的大型天线设计,具有重要意义。

平面天线采用平面波导阵列天线形式,由于馈电系统均为波导结构,具有很高的效率。形成大型阵列时,采用有源子阵形式,即每个子阵具有单独的有源模块,因此可保证大型阵列的高效率特性,其效率可达到80%,高于一般的反射面天线。另外,由于这种天线是平面结构,具有较薄厚度,便于结构安装,因此占用空间与反射面天线相比将显著减小。

为保证平面波导阵列天线的良好性能,必须认真进行结构设计工作。由于天线电性能的设计需要,大型平面波导阵列天线的结构具有形状复杂、壁薄、尺寸精度要求高等特点,因此设计中要考虑到天线加工的工艺性、天线的生产制造成本等因素。

1 天线的原理及组成

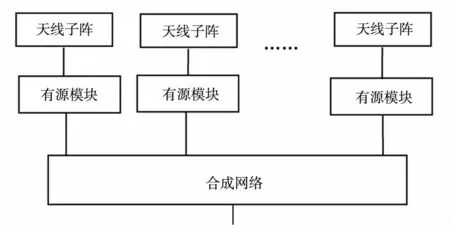

大型平面波导阵列天线由多个天线子阵及其有源模块和合成网络等部分组成,组成框图如图1所示。

图1 天线阵列组成框图

对于电气要求来说,天线子阵的一致性是保证整个天线具有较高效率的关键因素,因此结构设计的一项重要任务是保证天线子阵的加工精度。

某工程中天线子阵主要由两层复杂的结构组成。上层是辐射单元层,根据电气设计需要,每个子阵包含8×8个波导辐射器单元;下层是馈电网络层。天线子阵结构组成如图2所示。

图2 平面波导天线子阵结构示意图

2 天线的结构设计

大型平面波导阵列天线设计中,天线子阵的结构设计是一项重要工作。该天线子阵属于薄壁结构,结构复杂、精度要求高、加工难度大,在设计加工过程中应充分考虑选材、加工变形等工艺问题,才能保证天线具有必有的强度和精度,从而获得天线系统所需的电性能指标。在整个结构设计过程中要注意平面波导天线材料的选择、天线结构的公差设计、平板天线各层的定位设计等方面工作。

2.1 平面波导天线材料的选择

根据平面波导天线的使用环境和使用要求,可以选用铝合金、镁铝合金、ABS 工程塑料等。

对于结构复杂、要求精度高的平面波导天线,可以选用强度高、加工容易实现的铝合金材料;当对天线的重量有严格要求,同时又有较高精度要求的平面波导天线,可以选用镁合金材料,镁合金比铝合金的密度小1/3左右,可以大大降低天线的重量;对于结构相对简单、频段较低、要求大批量生产的平板天线,则可以使用ABS塑料材料注塑成型,采用电镀工艺制成,可以大幅降低生产成本,适合大批量生产。

对于X 频段以上的大型天线,天线精度要求较高。此工程中天线子阵的尺寸是240mm×240mm,整个天线需要16×16个的这样的天线子阵,也就是说240mm×240mm 的天线子阵共256块拼装成3.8m×3.8m 的大型阵列天线。如果单块重量大,对天线支架和天线座都会造成很大的支撑压力,导致天线系统整体重量大幅度增加,所以对单块重量要有严格的要求。

为确定选用轻质材料的可行性,同时选用两种材料加工单块天线子阵的试验件。一种采用强度高、防锈性能好、加工容易实现的5A06-F 铝合金材料,一种采用更加轻质的ZA31B镁合金材料。镁合金材料的加工性与铝合金材料差别不大,主要难度在于加工后防止材料腐蚀的电镀工艺,电镀的效果可影响天线的电气指标,所以必须进行严格的电气测试。

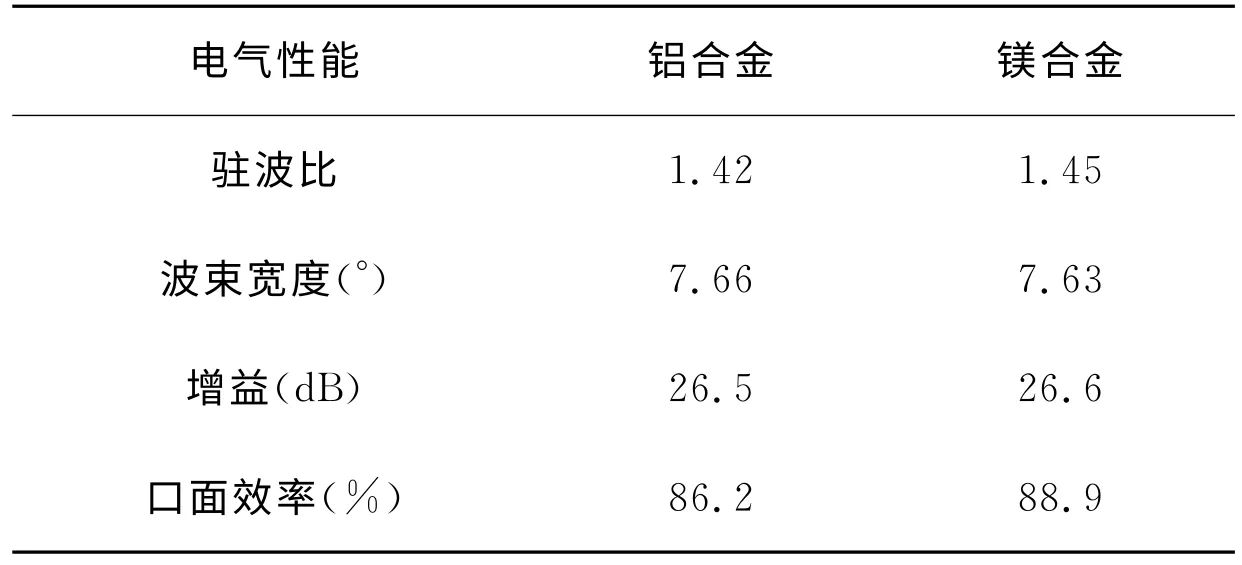

采用两种材料加工的天线子阵电气性能测试结果见表1。由表1可见,采用轻质的镁合金材料与铝合金材料相比,电气性能基本不变,因此在这种情况下可替代铝合金材料,实现轻质化设计。

表1 镁合金与铝合金子阵性能比较

2.2 平面波导天线结构的公差设计

平面波导天线具有多沟槽和波导孔结构,以此构成天线的辐射体和馈电腔体,其尺寸精度和尺寸公差直接影响天线的电气性能。对天线的公差设计要求主要涉及到以下几方面:(1)天线的各层,即辐射层、馈电层、底层的零件各自平面度;(2)天线各层的波导口和沟槽之间的相对尺寸精度和位置精度;(3)天线各层相对的波导口和沟槽之间的位置精度等。

在进行公差设计时,首先应根据天线的电气要求初步确定公差要求,然后结合天线的外形尺寸、加工设备的加工能力以及加工成本等因素确定一个较为合理的公差要求。

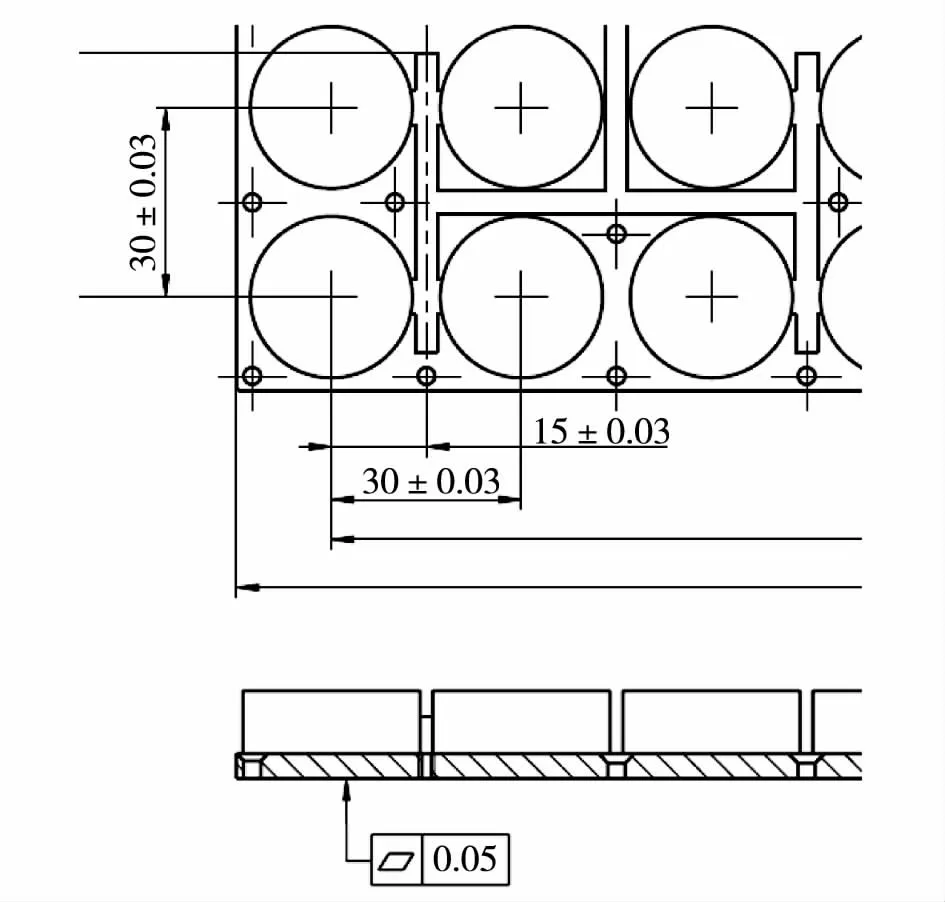

在该天线的公差设计中,要求天线的各个层面之间完全接触并形成没有台阶的腔体结构才能形成良好的波导腔体,所以保证天线各层较高的平面度就很重要。考虑到天线材料本身的刚度及加工能力,平面度要求为0.05mm;各层天线的波导口的尺寸精度和相互之间的位置精度根据电气要求应达到±0.03mm ;各层天线之间的相对应波导口和沟槽的位置精度靠定位销的精度保证,定位销精度为0.03mm 的负差,销孔为0.02mm 的正差,孔距公差为±0.03mm。平面波导天线子阵公差设计图如图3所示。

图3 平面波导天线子阵公差设计图

为了保证天线的上述精度要求,加工时首先进行粗加工,单边留0.5mm 余量;然后在高温炉中热处理去除应力,保证加工尺寸的稳定性;最后在数控铣床上分两次精加工,每次进刀0.25mm。

2.3 平板天线各层的定位设计

该天线通过天线各层之间的波导口和沟槽相互贴合从而形成完整的波导腔体,所以必须保证各层之间的高精度定位。

为此采用三点定位方法。其中的一点位于其余两点连线的垂直线上。这种定位方式能保证天线的精确定位,并且三点位于垂直水平两个方向,不会引起过定位;三点定位还可使定位孔不对称,使装配各层天线时易于判断方向性,在大批量生产时可大幅提高装配效率。

3 天线的制造工艺

平面波导天线的公差和精度要求较高,其加工工艺也应进行慎重考虑,制造工艺应着重注意以下几点。

(1)选用适当的夹装方法

为了保证天线单层上下两面的平行度,需要在粗加工前预铣两端面。加工过程中的粗加工和精加工都要求双面加工,各需要两次装卡定位,热处理需要将工件拆下放入高温炉中退火再装卡。天线单层的加工过程共需要六次装卡定位。多次拆装,保证工件的准确定位夹装就显得非常重要。

数控铣床有足够大的装卡平面,可在天线周边留一圈工艺边,在边上加工定位销孔,靠销钉的准确定位保证平板天线在拆装过程中的准确定位。

(2)采用变形较小的加工方法

由于天线层的波导口和沟槽排列紧密并且间距小,加工变形会引起腔体尺寸精度降低。可将分几个步骤进行天线层的加工:第一步进行粗加工,采用大直径铣刀进行铣削加工,以产品尺寸为基准,单边留0.5mm 余量;第二步进行去应力退火,具体方法如前文所述;第三步进行精加工,采用刚性好的端铣刀,在数控铣床上分两次精加工,每次进刀0.25mm,减少加工带来的热量,防止受热不均产生变形和切削应力。

另外,平面波导天线的沟槽有些部位需要直角,可以采用电火花方法进行清角处理。

(3)特殊的热处理工艺

平面波导天线各层的铣削加工量很大,所以加工引起的变形量也很大。为了达到天线各层的精度要求,粗加工后应对加工件进行去应力退火处理,这样做的目的是提高塑性,消除内应力,稳定尺寸。

针对铝合金材料,在热炉中加热到310℃~335℃,保温30分钟后空气冷却。针对镁合金材料,在热炉中加热到310℃~335℃,保温30分钟后空气冷却。针对镁合金材料,在热炉中加热到180℃~200℃,保温1h~1.5h,注意镁合金在退火过程中不能出炉,因为镁合金在空气中容易被氧化腐蚀。

4 结论

通过天线材料的选择、天线结构的公差设计、平板天线各层的定位设计以及采用独特的天线制造工艺等方面工作,可保证大型平面波导阵列天线的结构设计要求,从而保证天线的电气性能。

随着新材料新工艺的出现,平面波导阵列天线的加工设计也有了新的机遇和挑战,比如使用ABS材料的注塑电镀工艺等,可进一步减轻天线重量并降低成本。另外,大型阵列天线中天线子阵和有源器件的一体化设计也是该类型天线的一个重要发展方向,在结构设计中需要加以重视。

[1]朱春临,汪方宝.平板裂缝天线的精密制造[J].电子工艺技术,2006,27(1):47-52.

[2]任开峰.平板裂缝天线的结构设计[J].雷达科学与技术,2007,5(4):309-311.

[3]陈敏,刘捷.机载雷达平板裂缝天线的结构设计[J].现代雷达,2002,24(3):77-79.

[4]高山林.波导隙缝阵列平板天线的精密加工技术[J].制导与引信,2004,25(2):47-52.

[5]殷斌,杨永飞,薛前利.天线结构机电一体化设计的现状与发展[J].信息通信,2012,(3):255-257.