连续压实控制技术在铁路路基填筑中的应用

杨维威

(中铁十九局集团矿业投资有限公司,北京 100161)

连续压实控制技术在铁路路基填筑中的应用

杨维威

(中铁十九局集团矿业投资有限公司,北京 100161)

结合压路机连续压实控制技术的工艺原理,以实际工程为例,在铁路路基填筑施工中采用压路机连续压实控制技术对路基的压实质量进行过程控制。通过对应用效果的总结和分析后认为,连续压实控制技术可以取得连续良好的社会效益与经济效益,可在类似工程中推广。

压路机;连续压实控制技术;过程控制;铁路路基

0 引 言

由中铁十九局集团有限公司承建的新建兰新铁路第二双线甘青段LXS-15标DK884+200.6~DK899+077.6段,正线长度为14.877km,其中路基长度为13.76km,占正线线路长度的92.1%。线路主要以路基形式通过戈壁荒漠区,途经少量农田、林地,地表为第四系松散沉积层覆盖,工程地质主要为细圆砾土。在路基填筑施工中,通过运用连续压实控制技术作为辅助检查控制手段,并与路基常规检测手段一起,对路基施工质量进行过程控制,不但提高了路基强度与稳定性,而且减少了路基沉降量。

1 连续压实控制技术的原理

路基压实施工时,安装在压路机上的连续压实过程控制系统同时运行(图1)。架设在控制点上的GPS基准站实时向压路机上的GPS接收机发送差分信号,安装在振动压路机顶部的GPS接收机和无线电接收器[1]接收GPS卫星信号和基站发送的差分信号,进行实时厘米级定位。装在压路机振动轮上的压实传感器将实时监测压实材料反弹力[2]。监控系统将以图形、数值和声音信号等多种方式显示CMV值(压实测量值)、碾压遍数、碾压厚度、行进方向和速度等信息,并传输给安装在驾驶室里的显示控制器,操作手根据显示控制器上所反馈的信息,对路基压实进行过程控制,保证施工压实质量,见图2。

2 路基填筑连续压实控制技术施工

2.1 施工准备

根据总体施工方案,编制各项管理制度,成立以技术室为中心的压实质量过程控制小组,并对施工技术人员及操作人员进行安全教育培训。检查、安装、调试施工设备,保证施工顺利安全进行。

2.1.1 材料与设备

采用连续压实控制技术进行路基施工时,采用的相关设备见表1。

表1 机具设备配置

2.1.2 劳动力组织

劳动力组织情况见表2。

2.2 填料试验及控制

为保证现场施工压实质量,施工前应对路基填料进行质量检测,主要包括填料的物理性能检测、粒径控制及含水量三方面。各取土场填料试验成果详见表3。

表2 劳动力组织情况

表3 取土场填料试验成果统计

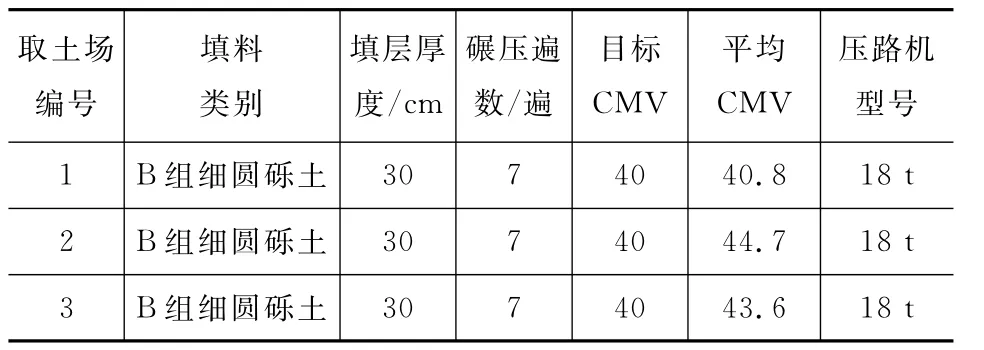

2.3 目标CMV取值

由于填料类别、含水量及压路机型号等因素影响,导致连续压实系统采集的平均CMV值均不同,因此必须有针对性的按照填料类别及压路机的规格确定不同的目标CMV值。根据试验总结,应该在压路机型号固定的情况下,对3个取土场的填料类型进行工艺性试验,确定与之对应的目标CMV值,试验结果见表4。

表4 取土场填料对应的目标CMV值成果汇总

2.4 连续压实过程控制工艺流程

连续压实过程控制工艺流程如图3所示,压实作业现场及压实过程控制系统显示界面如图4、5所示。

2.5 工艺参数控制

2.5.1 碾压厚度

(1)放线测量,根据松铺厚度、填筑范围及运输车辆装载量划出石灰网格,并打桩挂线。

(2)根据相同填料与工艺试验确定的参数,在系统中设定填筑厚度(虚铺厚度0.35m)。实际平均填筑厚度是系统根据两填层每个位置的高程变化计算出的实际填筑厚度平均值[3],故在第1层的数据采集中,填筑厚度是不存在的。

(3)最大、最小填筑厚度为系统根据两填层每个位置的高程变化计算出来的最大和最小填筑厚度值。由于在实际施工中无法做到两层的平面位置完全对应,以及作业面的平整度不够,因此会出现最大(最小)填筑厚度超过设定厚度的情况。

2.5.2 碾压遍数

(1)碾压遍数根据GPS定位获得,压路机在作业区域碾压,每次通过同一位置,系统会自动将碾压遍数累计[4]。系统运行前,应根据同填料的填筑工艺试验成果所确定的参数在系统中进行碾压组合方式设定(设定碾压遍数时应注意:常规碾压1个往返为1遍,而在连续压实系统中则为2遍)。

(2)实际平均遍数是作业区域遍数的平均值,它是系统根据每个位置的通过遍数计算的平均值;而打印报告中的数值带有小数是因为压路机通过碾压区域时,存在搭接而自动计算生成的。

(3)压实检测报告中[5]对碾压遍数有着详细的说明,该部分内容能够总结实际平均碾压遍数和碾压遍数百分比统计情况。碾压遍数百分比是系统按照作业区域不同位置、不同碾压遍数进行的统计,与该段路基同填料的工艺试验所确定的碾压遍数相对应。

(4)为直观反映整个路基表面的碾压遍数,系统可自动生成压实遍数平面视图[6],操作手可通过显示屏界面简单而准确地获取碾压信息。

2.5.3 碾压速度

根据工艺试验总结的碾压速度为3~5km·h-1,在现场碾压时,机手可以根据压路机自身的速度表盘,将速度粗略控制在工艺参数左右。当安装智能压实系统后,操作手就可以根据系统控制箱中显示的电子数值速度进行精准的控制[7]。

2.6 路基填筑连续压实过程控制

2.6.1 同一作业面多台压路机同时作业

(1)每层填筑,每台压路机必须在固定的区域进行碾压。例如某一作业面有2台压路机进行碾压,那么可以将路基分为左、右半幅用2台压路机分别进行碾压。如果是3台压路机,则应将路基分为左、中、右3幅,以此类推。只有这样,分层填筑的厚度才会准确体现在报告中,否则会出现报告中填筑厚度过大或者无厚度数据的情况。

(2)在每层填料碾压的过程中,压路机不能交替碾压。例如,甲压路机碾压左半幅要从第一遍一直压到最后一遍,这样在报告中碾压遍数才能达到要求,不能用甲压路机压几遍然后改用乙压路机碾压。

(3)在实际碾压过程中,必须保证全程打开智能压实系统进行数据记录。压路机换轮迹时要将绘图关闭,换完后再将绘图打开,否则系统会将换轮迹时倒车部分也计算在报告中,这样会造成报告中出现碾压遍数不够的区域[8]。

(4)每一层每一区段碾压完成后,要打印现场报告,并上交监理签字,待监理签字确认后,将地图重置,然后进行下一区段或者下一层碾压。如果不重置地图,系统会将之前的数据一并计算在报告中,这样就无法真实地反应每层、每段的实际碾压情况。同一作业面有几台压路机同时作业时,需要将所有压路机的打印报告上交。

2.6.2 同一台压路机在几个作业面作业

(1)压路机在第一个作业面完成规定区域某一层碾压作业后,打印出现场报告并交给监理签字,报告通过后,将地图重置,再到另一个作业面进行碾压。

(2)如果此压路机在另一作业面前一层的规定区域有碾压数据,可以直接进行碾压,如果没有前一层的数据,则在填料前压路机需要在路基上静压1遍获取前一层上表面高程信息,以保证作业完成后现场报告中数据的准确性[9]。如果未集高程信息,打印出的报告中填筑厚度会没有数据或者不准确。

(3)如果此压路机在第一作业面的碾压工作还没有完成,但需要临时到另一个作业面进行碾压,则应先将在第一个作业面的工作打印出一份报告,然后将地图重置,等回到第一个作业面完成了之前未完成的作业后,再打印出剩下的2份报告,最后将2份报告合并上交给监理。

(4)压路机在转换作业面的时候一定要将绘图关闭(或者直接将系统关闭),否则压路机在施工便道上行驶的位置也会被记录下来,从而影响报告的准确性。

2.7 采集数据分析

2.7.1 正常环境条件下路基填筑压实数据分析

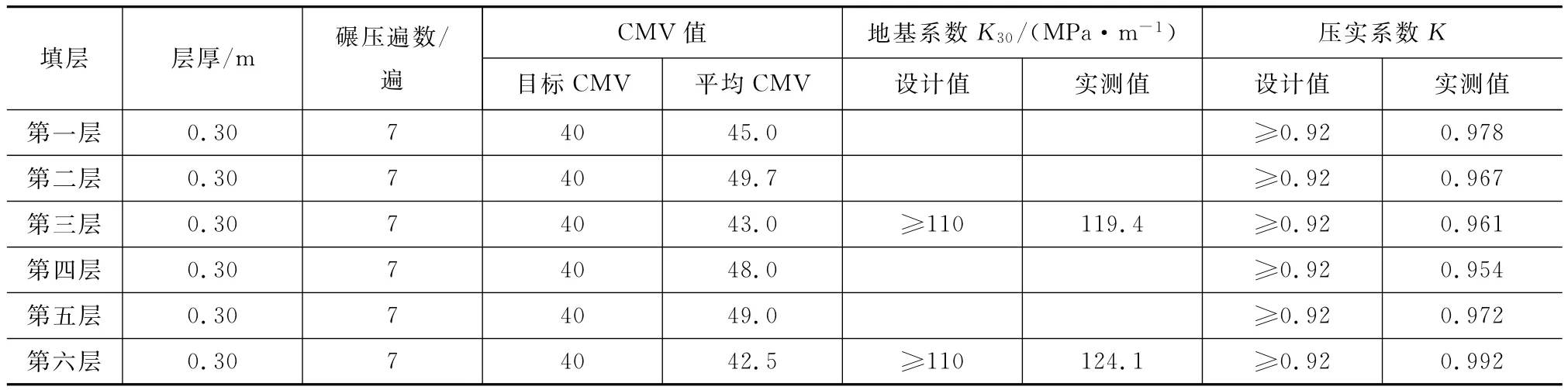

以DK895+600~DK895+700区间路基内基床底层以下路基填筑为例,采用18t压路机,填料取自2#取土场,现场K30、压实度检测如图6、7所示,试验结果见表5。

通过表5可以看出,在常规检测项目均满足设计要求时,平均CMV值也均满足预设的目标值,碾压系统现场报告可以作为路基填筑过程控制的参考。

表5 DK895+600~DK895+700段基床底层以下路基压实数据

2.7.2 非正常环境条件下路基填筑压实数据分析

以DK895+450~DK895+550区间路基内基床底层以下路基填筑为例,采用18t压路机,填料取自2#取土场,试验结果见表6。

通过表6可以看出,平均CMV值均满足预设的目标值,但常规检测项目部分却不满足设计要求。经过分析,主要原因有:一是填料在卸车时出现离析,碾压前未及时进行处理;二是推土机司机操作不熟练,导致局部填料厚度超标;三是填料闷水措施不到位,导致填料未达到最佳含水量。

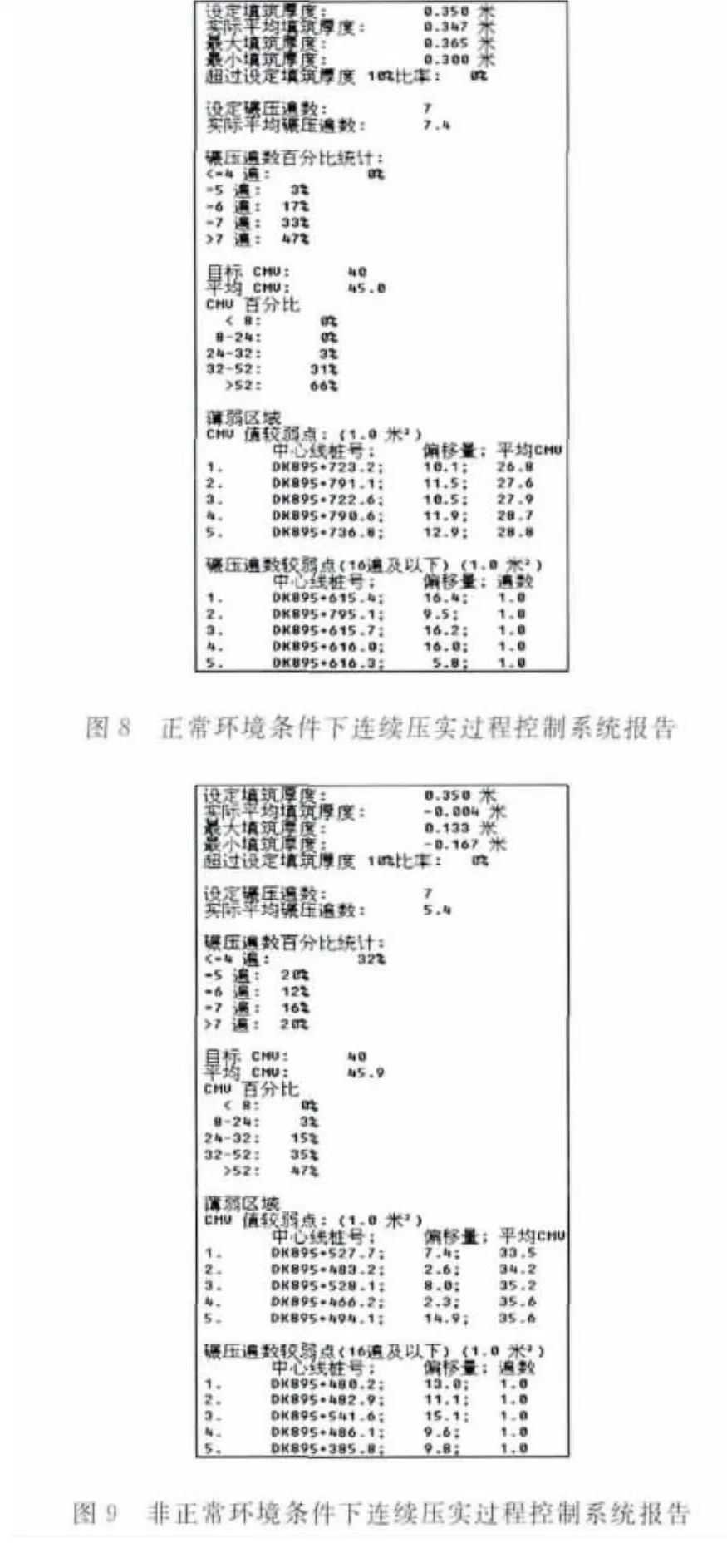

2.7.3 路基填筑连续压实检测报告

检测报告中最重要的部分为压实度CMV,该部分内容能够在一定程度上反映压实度状况。报告的结果主要包括:实际平均填筑厚度、实际平均碾压遍数、目标CMV、平均CMV、CMV百分比及薄弱区域的位置和碾压遍数较弱点,如图8、9所示。

表6 DK895+450~DK895+550段基床底层以下路基压实数据

3 质量控制标准

新建兰新铁路第二双线工程路基各部位的检测和压实标准符合《高速铁路路基工程施工质量验收标准》(TB10751—2010)[10]。

4 应用效果分析

4.1 优点

(1)提高了作业质量和工作效率,降低了施工成本。

(2)减少了人为因素,消除了机手的疲劳度对施工质量的影响。

(3)实现了碾压质量过程控制,可实时监测全程范围内的压实点和材料,及时找到不合格区域,避免常规检测仅反映检测点压实质量的现象。

(4)可将施工数据完整存档,现场生成报告,便于事后分析和数据处理[9]。

4.2 缺点

(1)路基附近有高压线,GPS信号会在天气、障碍物以及外界无线信号的干扰下,出现信号传输不连续,致使数据出现断档、不完整的现象。

(2)各台压路机的数据无法实时共享,现场报告中的相关数据采集无法连续及合并,调配不灵活[11]。

4.3 建议

(1)加快和改善中国的网络环境,为连续压实过程控制技术应用创造更好的条件,实现单机智能作业、定点控制、机群智能化及检测标准化施工作业。

(2)根据连续压实控制技术的施工原理,针对目标CMV的取值受填料类别、含水量,碾压设备功率、行进速度等诸多因素影响而具有不确定的特点,施工前必须通过大量的工艺试验进行推断验证,应继续加强研究,让目标CMV的取值形成一套切实可行的应用规范。

5 结 语

压路机连续压实控制施工技术把网络传输、卫星定位系统(GPS)与传统机械制造融汇在一起,最大效能地发挥了各项技术的功能和效益。它应用先进的智能化、信息化路基压实与检测设备,将路基填筑压实、路基动态连续同步检测技术与地理信息系统相结合。实现了路基填筑压实施工过程的实时监控,真正实现路基压实检测一点不漏、全面积覆盖的全过程质量控制,可确保路基填筑压实的整体质量及其均匀性,避免由于填筑压实质量不均匀造成的路基不均匀沉降。该技术有利于缩短施工工期,提高工程安全和质量,实现经济效益、环保效益和社会效益共赢,具有一定的推广应用价值。

[1]吴 梁,曹源文,宁甲琳.无线通讯技术在压实度连续检测中的应用[J].压实机械与施工技术,2006(10):54-56.

[2]范小彬,马 伟,杜发荣,等.连续压实控制技术及压实度计在振动压路机上的应用[J].筑路机械与施工机械化,2003,20(5):39-41.

[3]管会生,陆建新.BOMAG压路机机载压实控制系统[J].筑路机械与施工机械化,2007,24(2):52-55.

[4]TB 10108—2011,铁路路基填筑工程连续压实控制技术规程[S].

[5]路 晶,郭 涛.宝马振动压路机智能压实控制系统[J].筑路机械与施工机械化,2006,23(7):51-53.

[6]张润利,张俊杰,李熙山,等.振动压路机压实度连续检测仪[J].工程机械,2001(8):4-6.

[7]赵志欣.智能型双钢轮振动压路机在路面施工中的使用优势[J].筑路机械与施工机械化,2009,26(3):45-47.

[8]刘 伟.压路机CCS900智能压实检测系统应用探讨[J].铁道建筑技术,2011(3):65-68.

[9]孙亚文,腾汉茹.基于沉降率的填石路基压实质量控制标准[J].筑路机械与施工机械化,2011,28(7):54-56.

[10]TB 10751—2010,高速铁路路基工程施工质量验收标准[S].

[11]张晓波,徐伯青.压实均匀性的影响因素及其评价[J].筑路机械与施工机械化,2011,28(7):60-63.

Application of Continuous Compaction Control Technology in Filling of Railway Subgrade

YANG Wei-wei

(China Railway Nineteen Bureau Group Mining Investment Co.Ltd.,Beijing 100161,China)

Combined with the working principle of roller's continuous compaction control technology and actual projects,the technology was applied to carry out the construction process control of railway subgrade filling.In terms of the analysis of application effect,the continuous compaction control technology is of favorable social and economic benefits and could be popularized in similar projects.

compaction;continuous compaction control technology;process control;railway subgrade

U416.04

B

1000-033X(2013)011-0071-05

2013-04-08

杜卫华]