聚晶金刚石复合体的发展现状与展望①

林双平,郑 梅,李春元,裴悦凯,张子琛,张 岩

(中国钢研科技集团有限公司,北京100081)

1 前言

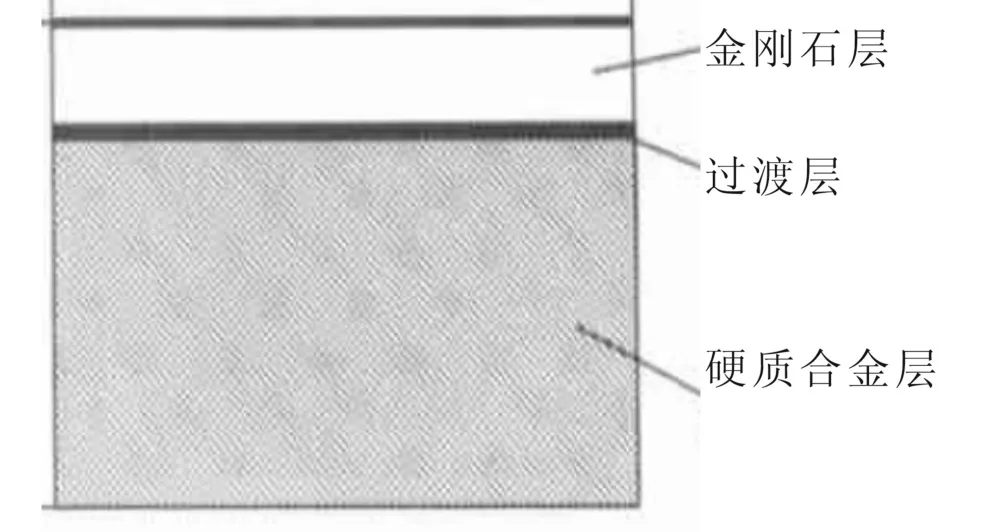

聚晶金刚石复合体(PDC)是采用金刚石微粉与硬质合金衬底为原料用粉末冶金的方法烧结而成的复合超硬材料,如图1所示。由于它有金刚石聚晶层极高的耐磨性和硬质合金的抗冲击韧性,因而广泛地应用于石油、地质、煤田的开采钻探及机械加工的多个领域中[1]。聚晶金刚石复合材料用于机械加工的刀具,要求其耐磨性、耐热性高,另一方面用于地质钻头时,要求具有更高的冲击强度。由于制造工艺不同及成分不同,PDC的性能也各不相同[2]。

图1 聚晶金刚石复合体的剖面图Fig.1 Profile of polycrystalline diamond composite

2 国内外发展现状

目前国内外聚晶金刚石复合材料朝着规格尺寸大型化、质量优化、性能均匀化、形状结构多样化的方向发展。而国内与国外走的是不同的技术路线,国外优先发展的是聚晶金刚石复合片(PDC),其产品主要用于做刀具,特别是在汽车零件加工方面,其中,美国的GE公司和元素六公司在该类产品上代表了世界先进水平。而我国集中发展的是金刚石聚晶烧结体(PCD),主要应用于地质、石油钻探、修正笔等方面[3]。

2.1 市场需求

PDC潜孔钻头与截齿和硬质合金潜孔钻头相比,作业效率提高20%,使用寿命提高10倍以上(最高可提高100倍)。在经济效益方面,应用综合成本均可降低50%左右。随着我国水泥工业、冶金工业、有色工业、化工工业、建筑骨料产业、铁路及公路交通建设、地质矿产勘探等相关产业的快速发展,国内高端PDC复合体的需求以20%每年左右的速度递增,而目前国内高端潜孔钻头市场几乎全被进口产品垄断。在价格方面,以国内PDC复合体的平均价格为例,国内PDC复合体价格为50~300元,而进口PDC复合体价格为200元~1000元,国产价格仅为进口PDC复合体的1/4。肯纳金属、山特维克等的硬质合金潜孔钻头价格是国内硬质合金潜孔钻头的1.5~2倍。在国内市场上还未见到聚晶金刚石复合片潜孔钻头和截齿等产品的大规模生产,因此具有很大的技术垄断优势和可观的市场前景。

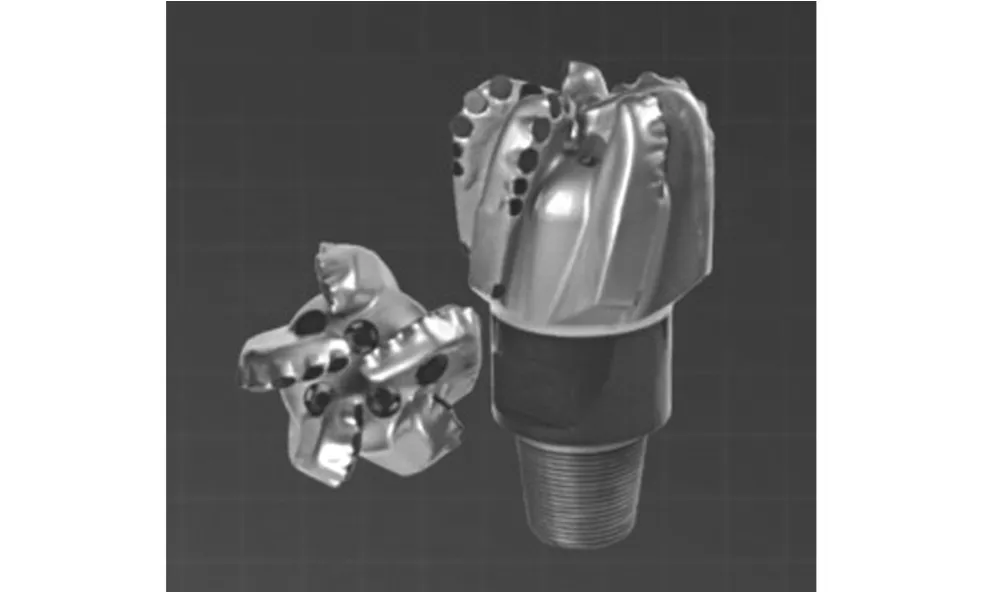

图2 镶嵌有PDC复合体的潜孔钻头Fig.2 The down-the-hole drill bit inlay with PDC complex

以PDC截齿为例,根据国内机构的预测结果,2015年国内市场需求量将有望达到1800~1900万只,从2010年开始年均增长4%左右;在截齿市场结构不发生大变化的情况下,预计2015年国际市场对硬质合金截齿的需求量约为2300~2500万只(不包括中国市场)。市场总销售额度预计为40亿美元左右(不包括中国市场)。

以潜孔钻头为例,2010年我国潜孔钻头的市场需求量估计为44~46万只,按照2010~2015年均增长率约为5.5%~6%计算,2015年需求将达到55~60万只;而2015年国际市场的市场销售将达到40~60亿美元(世界钻头容量为150亿美元)。图2所示为市场上常见的潜孔钻头,可以看出每个钻头单面镶嵌有7片PDC复合体,五个面共需35片。若使用国产PDC复合体,以单片PDC复合体价格300元计算,需要10500元;若使用进口PDC复合体,以单片PDC复合体价格1000元计算,需要35000元。

2.2 质量与技术

我国PCD产品在数量上增长迅速,但质量与技术含量上还与国外产品存在较大差距。尽管将PCD和硬质合金连接在一起可以将这两种材料的优点综合在一种产品中,但由于这两种材料性质上的固有差异,它们的界面就成为了这种产品最脆弱的区域。根据影响聚晶金刚石复合体的性能因素,国内外学者进行了大量的研究:如衬底与复合界面的研究、原材料的选择、添加剂的种类、金刚石表面石墨化、织构细化以及烧结工艺等[4-8]。但是仍然存在聚晶金刚石与硬质合金基体的附着力减弱,金刚石层抗冲击性能差、易脱落、钻头失效等问题,目前将耐磨性、耐热性与抗冲击韧性作为衡量PDC质量好坏的主要指标。国内复合片耐磨性的平均指标为(10~15)×104,抗冲击韧性平均水平在300~400J之间,热稳定性在加热750℃以后,上述2项指标普遍下降5%~10%。

2.3 发展方向

随着国内PDC复合体材料应用的不断发展,目前的发展趋势主要为:

(1)规格尺寸大型化:上世纪90年代,国内还只有20mm以下PDC复合刀具材料,随着我国六面顶压机的大型化发展,目前正在开发直径为35mm~42mm的PDC复合刀具;而国外Diamond Innovations公司和Element Six公司采用两面顶压机制造了尺寸达到74mm以上的PDC复合片。

(2)PCD层的厚度不断增加:目前金刚石微粉层的厚度在0.1至数毫米之间,随着PCD厚度的增加,Co渗透或者穿越金刚石层的难度增加,烧结效果也越差。Bovenker提出的分层投料方式有效地改善了Co液的穿透能力,目前制造的PCD厚度可达4mm甚至更多。

(3)PDC复合体的整体厚度增加:数毫米厚的硬质合金基体,随着PCD层和硬质合金层厚度的增加,PDC复合体的整体厚度也逐渐上升。

(4)金刚石晶粒的细化:遏制晶粒异常长大可获得均匀致密的PCD,从而获得高耐磨性的PDC复合体,目前的研究主要集中于烧结方式和添加剂对晶粒尺寸的影响。

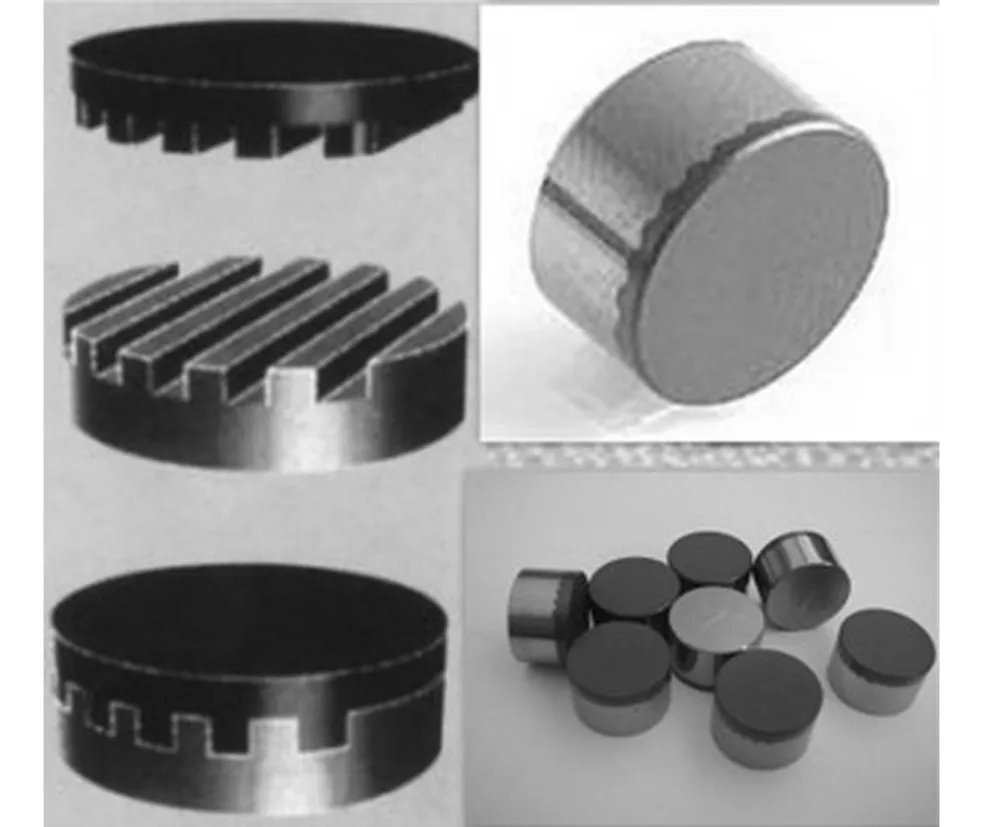

(5)形状、界面结构的多样化:复合片的截面形状有平面、锯齿状、正弦曲面状、沟槽界面等许多形式,图3所示为国内常用的平面状与锯齿状界面的PDC复合体。

图3 PDC复合体的界面形状Fig.3 The shape of the interface on PDC complex

目前国内从事PDC复合体制造的厂家较多,主要有河南黄河旋风股份有限公司、长沙黑金刚实业有限公司、郑州恒远金刚石制品有限公司、河南四方达超硬材料股份有限公司等,由于受到生产设备与技术条件限制的因素,开发出的PDC复合体仍然与国外产品有一定的差距,主要集中在中低端市场,高端市场仍然由进口产品占领。北京钢研新冶科技有限公司超硬材料中心隶属于中国钢研科技集团有限公司,发挥现有技术中心和研发机构的作用,加大科研投入,通过不断地消化吸收与技术创新,制备出了耐磨、耐热、抗冲击性能强的聚晶金刚石复合体,经权威检测机构检验,性能达到:磨耗比为20×104以上,抗冲击韧性>400J,热稳定性为750℃热处理后上述指标下降5%以内,该项技术与产品有望加快国内PDC复合体产品的升级换代。

3 制备技术

目前PDC复合体的制备方法有两种:一种方法是将聚晶金刚石层粉末+硬质合金基体层粉末进行模具组装烧结;另一种则是将已制备好的硬质合金基体与聚晶金刚石层粉末层(金刚石粉+粘结剂)进行烧结,其中粘结剂的成分与硬质合金基体成分配比一致。两种生产方法均需要注重金刚石的浓度、粉末粒度、基体成分等[9,10]。

(1)成分、界面结构设计

产品采用分层投料法,将多层不同粒度配比的金刚石微粉均匀烧结在硬质合金基体上,同时控制好金刚石、钴粉的粒度配比。PDC界面钴的聚结对实现聚晶金刚石层和基底间的复合很重要。若界面钴的含量不足,在界面处不能形成连续的金属膜,从而会影响D-D键的直接键合,就可能造成WC颗粒与金刚石颗粒的直接接触,使界面结合性能变差;若界面钴含量过高,又可能会由于钴与WC-Co和PDC的热膨胀系数的差异在加热冷却过程中产生热应力,从而导致PDC分层开裂。因此必须合理控制烧结PDC的界面钴的含量。金刚石与Co一般为:金刚石质量分数:90% ~95%;Co质量分数:10% ~5%。按照最紧密堆积原理可以确定最佳粒度配比,粘结剂的粒度原则上应小于金刚石的粒度配比中的最小粒度,最好为最小粒度的1/5~1/10。

由于聚晶金刚石和硬质合金在弹性模量、热膨胀系数等方面的固有差异,界面就成为了聚晶金刚石复合体最为关键的区域。国内外许多金刚石复合体生产厂家与研究机构,对界面结构进行了各种不同的尝试,如采用平面状、锯齿状、正弦曲面状、沟槽状、台阶型或简单凸凹等设计结构,经历了从最初的平面结构过渡到非平面结构的阶段。目前,主要采用梯度过渡及非平面链接技术有效地改善复合片的界面匹配,通过增大PCD层与硬质合金层的接触面积来提高机械强度,此外,特定的几何形状还可以一定程度地缓解2种材料的弹性模量、热膨胀系数等物理参数的差异造成的应力集中。

(2)烧结工艺

烧结压力、烧结温度与烧结时间对界面钴含量的渗透、D-D网状结构形成的影响;得出制备技术及其参数对产品特性的影响规律。

液相烧结方式主要有三种:第一类为陶瓷型金刚石聚晶,在聚晶烧结过程中,没有碳的溶解与析出过程,粘结剂直接与金刚石表面的碳原子形成碳化物,从而形成D-XC-D结构。国内的PCD产品从烧结机理上主要以这种“类混凝土”式的结构为主;第二类为半液相烧结,是陶瓷型金刚石聚晶烧结方式的改进,方法为在金刚石与钴的混合料中加入碳化钨,从而减少液相存在,抑制晶粒的长大,获得均匀致密的烧结体;第三类为金属陶瓷类聚晶,国外的名称为“钴扫越式催化再结晶方法”。在这类聚晶烧结过程中,作为粘结剂的Co起了“催化剂”的作用,金刚石表面的碳原子溶于Co液中,在一定的热力学条件下,改变了内部结构,并以金刚石原子的形式沉积在金刚石颗粒的表面,从而形成D-D结构或者D-Co-D结构,实现了“溶解-催化-再结晶”的过程,随着过程的进行,Co液被挤出边缘,即向金刚石粉的深层扩展,最终扫越整个金刚石层并析出Co液。

(3)微观组织结构

微观组织结构主要由三部分组成:硬质合金基体、金刚石-硬质合金界面连接处、金刚石层。PDC界面结构又可分为微观界面结构和宏观界面结构。微观界面结构包含:聚晶金刚石层中金刚石与金刚石之间的界面、金刚石与粘结剂之间的界面、金刚石与聚晶金刚石层中缺陷(气孔、夹杂等)的界面。宏观界面结构主要指WC-Co层与聚晶金刚石层之间的界面。宏观界面结构主要的发展方向:通过界面结构设计及成分调控有效改善PDC复合体的界面匹配。

金刚石层中则要求金刚石颗粒排列紧密,具有较好的致密性,只有少量的钴液被排挤在晶粒间隙处。颗粒之间无明显的裂纹和孔洞,晶型完整、无破碎现象。理想的金刚石颗粒间的键合是平面上纵横交错而且在空间上交互相连的D-D结合的界面结构。D-D键合程度越高,则PDC复合体的耐磨性越高,通常用测量PDC表面电阻或者电阻率大小的方法来表征D-D键合的多少。

非平面的界面连接是PDC复合体质量好坏的关键。相对于平面结合,非平面界面具有一系列的优点:可分散冲击应力,提高PDC的冲击性能;减少应力集中的现象,提高界面的结合强度;界面结构可以使得边缘部分金刚石层的厚度增大,使金刚石更加耐磨,延长PDC复合体的使用寿命。

WC-Co与金刚石界面的结合强度不仅与界面钴含量有关,而且与界面上钴的组织结构有关;D-D结合区中的D-D结合界面处钴浓度远低于D-Co-D结合区域的晶粒间界钴的浓度,说明D-D结合区和D-Co-D结合区的晶粒间界中钴的存在形式是不同的;在高压高温烧结过程中,钴的扩散、渗透至金刚石层,对金刚石(石墨)产生的浸润机制是一种化学作用。

(4)PDC复合体的主要性能

PDC复合体最重要的性能指标是耐热性、耐磨性和抗冲击韧性,而其它性能指标如硬度、强度、焊接性等在某些特定场合中也同样重要[11]。

耐热性:受热后组织与性能不发生变化或者变化较小时所能承受的最高温度及相应的时间。影响PDC热稳定性的主要因素是高温下金刚石的石墨化,其次才是氧化,而加热温度与加热时间是决定金刚石石墨化程度的主要因素。

耐磨性:PDC复合体在使用过程中的抗磨损能力,与材料的微观结构和组成关系密切。表现为DD结合程度愈高,耐磨性越高;钴含量愈低分布越均匀,耐磨性越高。耐磨性高低的主要影响因素有PDC的制造工艺、金刚石粒度和粘结剂的含量。

抗冲击韧性:指PDC复合体承受冲击载荷的能力。抗冲击性能的高低与硬质合金钴含量、金刚石颗粒间的结合以及烧结工艺等因素有关。由于烧结温度、压力不合适降低了界面结合强度或者烧结PDC用高压设备卸压不同步而导致的分层现象是抗冲击性能差的明显表现。此外,硬质合金基体作为基体既具有很好的韧性又有一定的硬度和可焊接性,但是仍然存在结合界面由于产生失配热应力而分层脱落的现象,其次,依靠基体来提高PCD层的抗冲击韧性时要求PCD层相对薄一些。基于这些情况,科研工作者提出了一种在金刚石层与硬质合金之间增加一层含碳化物的金刚石过渡层的方法,该方法可以使得整个界面结构不会出现Co浓度变化很大的区域,从而使得应力集中最小化。美国专利还尝试用与金刚石膨胀系数接近的硅或硅合金渗入到酸洗过的金刚石孔洞中,经试验证明,PDC的韧性和抗断裂能力显著提高。

通过对不同PDC材料性能的对比还可以发现,PDC复合体的抗压强度都随着颗粒尺寸的增大而减小;而断裂韧性则随着晶粒尺寸增大而增加,然后逐渐减少,最大值出现在晶粒大小为12~30μm之间,断裂韧性不仅与颗粒尺寸有关,而且与PCD粘结相的种类有关。

(5)表征方法

在PDC制备过程中理论上希望得到完全致密化的聚晶金刚石层,但实际生产过程中难免有夹杂、气孔等缺陷,且由于金刚石和硬质合金基体的热膨胀系数、弹性模量等差别,导致金刚石层内部不可避免的产生大量的残余应力,需要在后续工序中加以消除,以保证PDC的质量。PDC内应力主要是指聚晶金刚石内部和金刚石层与硬质合金界面处的应力,目前表征内应力的方法有:X射线衍射法、机械引伸仪法、电阻应变片法等。其中X射线衍射法是一种无损测定法,通过测量谱线的斜率来判断应力的大小;而机械引伸仪法和电阻应变片法都需要破坏被测工件,达不到无损检测的目的。

4 展望

随着我国PDC复合材料的不断完善与发展,用于石油、煤田勘探的PDC钻头的需求量也相应增加,不断提高产品质量,改变目前PDC钻头依赖进口的局面,是开发与推广高端PDC复合体的必然趋势。为了实现产品的升级换代与可持续发展,新一代高性能PDC复合体应当具备低成本、高性能、长寿命、低消耗、可循环,符合可持续发展的科学发展观特征。广大科研院所、高等院校、硬质合金与金刚石原料制造厂家、PDC复合体制造厂家之间应该通力合作,研发并推广以缩短生产流程、提高产品质量,有益于产品可持续发展与应用的先进技术工艺,面对国内地质勘探、石材、机械、汽车及国防工业等各个领域对PDC产品的迫切需要,必须针对多领域的应用要求开发出与之相适应的高性能PDC复合体产品,在争取国内高端市场份额的同时,积极发展高端产品的出口,使之形成系列化、标准化,品种规格齐全,产品质量稳定。

[1]王红波,刘娇鹏,鲁鹏飞,等.PDC钻头发展与应用概况[J].金刚石与与磨料磨具工程,2011(4):74-78.

[2]徐国平,程秀兰,尹志民.高温高压对PDC硬质合金基体微观结构与性能的影响[J].超硬材料工程,2011,23(4):1-4.

[3]陈石林.聚晶金刚石复合体界面及复合机理的研究[D].博士学位论文,长沙:中南大学,2004.

[4]王红波,舒尚文,孙起昱,等.硬岩地层PDC钻头不良工况原因分析与改善措施[J].金刚石与磨料磨具工程,2012,32(189):41-45.

[5]李宜海.聚晶金刚石复合片钻头的失效形式及工艺分析[J].煤矿现代化,2008(4):56-56.

[6]陈晶晶,孙振亚,范端,等.聚晶金刚石复合片功能的微结构调控研究[J].超硬材料工程,2009,21(6):13-16.

[7]H P Bovenkerk.Diamond and cubic boron nitride abrasive compacts using size selective abrasive particles layers[P].US:4311490,1991-02-26.

[8]B.J.Park.Development of new PDC material and evaluation of properties[J].Finer points.2008,Winter:24-28.

[9]柴津萩,王光祖.PDC主要特性与应用[J].超硬材料工程,2007,19(5):36-42.

[10]汪宏菊,李拥军,张剑.粗颗粒聚晶金刚石复合片显微结构的分析[J].金刚石与磨料磨具工程,2009(3):43-46.

[11]江文清,吕智,林峰,等.聚晶金刚石复合体的主要性能研究状况[J].表面技术,2006,35(5):65-68.