钻井泵在线监控系统研究

吕治忠 钟功祥 林 宁 唐顺东

(西南石油大学机电工程学院1,四川 成都 610500;川庆钻探安全环保质量监督检查研究院2,四川 德阳 618300)

0 引言

目前,钻井过程中钻井泵的参数监控仅有泵冲,缺乏对钻井泵工作性能的了解。钻井泵是石油钻机的关键设备之一,其主要作用是在高压下向井底输送高黏度、高密度和较高含沙量的液体,以便冷却钻头,携带出岩屑,辅助钻头钻进,并可作为井底动力钻具的动力液[1]。钻井泵的工况复杂,环境恶劣,保养条件极差[2],尤其液力端故障率高,检修周期短。

钻井泵在线监控系统能对钻井泵的关键参数进行实时监控,并计算出工作中的相关派生参数,及时预防和处理工作中可能出现的故障,提高钻井泵工作的可靠性和安全性,保证钻井过程的顺利进行。钻井泵在线监控系统实现了就地和远程监控的结合,大大提高了监测的自动化程度,减少了工作量[3]。

1 钻井泵监控参数的确定

在工作过程中,钻井泵的检测参数较多,为保障现有钻井泵监控系统的现场安装,经分析后选择了对钻井泵工作影响较大、测试方便的重要参数。

通过对钻井泵的结构、工作情况及工作参数的研究,分析出主要的测试参数有:液力端出口压力、流量,泵冲,动力端主轴承温度、滑油压力、温度,驱动电机的电压、电流等。派生的相关参数有:水功率、泵效率、泵阀工作情况、总实际效率、理论效率等。

1.1 出口流量测量

由于钻井泵工作的压力高,介质成分复杂,在液相介质中含有大量固体颗粒,因此出口流量测量采用的是多普勒超声波流量计。该流量计能对液体、液固等二相流进行检测,并完全克服了温度影响[4],简化了流量传感器的安装。使用时只需要将超声波探头夹持在现有的钻井泵出液口的高压金属上便能实现流量测量。

1.2 出口压力测量

钻井泵的液力端出口压力是钻井泵工作的一个重要参数。该参数直接反映了泥浆输送压力的高低,是计算水功率、理论水功率、泵效等的必需参数。测量出口压力采用的是抗震压力变送器。

1.3 滑润油温度压力测量

润滑油的工作压力和温度是判断动力端轴承、齿轮工作情况的重要指标之一。如果动力端工作性能不好,将会引起润滑油温度的上升速率增加;如果润滑系统管路堵塞,将会引起管路压力上升;如果润滑油液位太低,润滑油工作压力会降到零。测试时采用的是温压变送器,同时进行温度、压力测试。

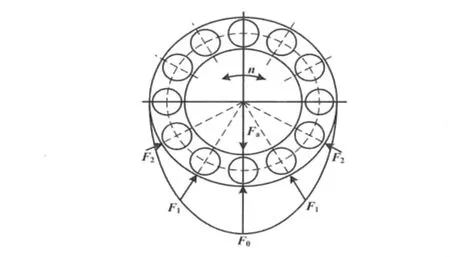

1.4 主轴承温度测量

主轴承温度是直接测量主轴承工作情况的重要参数。钻井泵动力端的主轴承受力如图1所示。由图1可以看出,轴承正下端受到的力最大,故该处温升也是最快速的,该处的温度变化情况直接反映了主轴承的工作情况。轴承温度测量采用的是特殊订制的温度变送器。由于该处离轴承发热处最近,因此其温度近似与轴承底部温度相同。

图1 主轴承受力分析图Fig.1 Main bearing force analysis

1.5 泵冲测量

泵冲测量采用周期测量的方法[5-6],通过直接测量两个泵冲信号间的时间间隔来计算泵冲。该方法能准确测量出泵冲,实时性强,对钻井泵相关派生参数的计算将更准确,提高了对钻井泵性能测试的实时性。泵冲测量采用的是接近开关。

1.6 电参数测量

电参数测量主要是测量电驱钻井泵驱动电机的电压、电流、功率因数等,主要测试钻井泵工作时电驱系统的输入功率,并计算出钻井泵的总效率,从而分析得出电机与钻井泵的匹配情况。

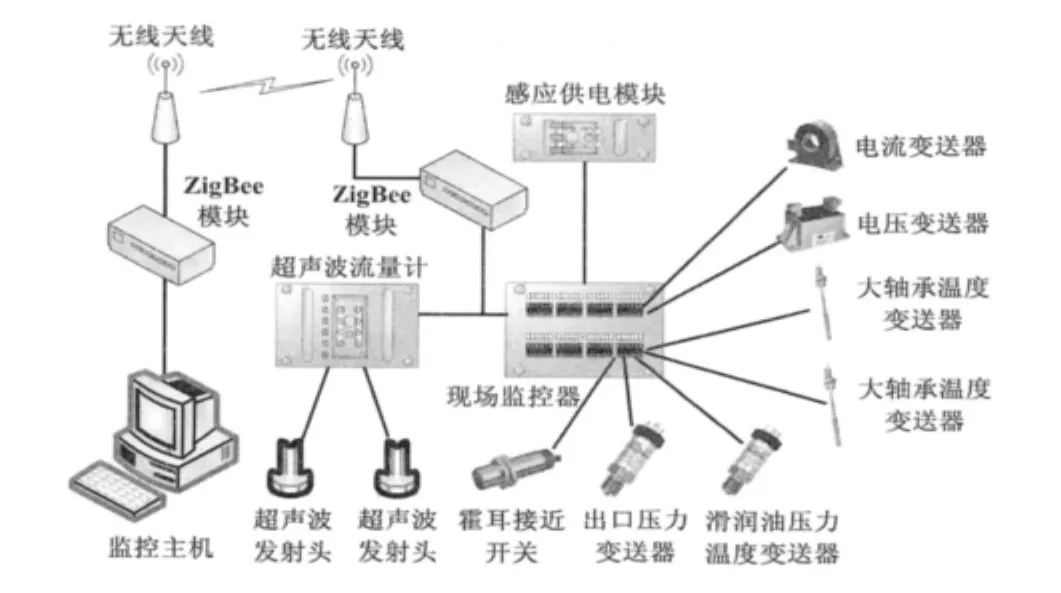

2 监控系统的硬件组成

钻井泵在线监控系统的硬件主要由监控计算机、ZigBee传输模块、单片机监控器、感应供电模块及传感器等组成,如图2所示。

图2 钻井泵在线监控系统硬件组成Fig.2 Hardware composition of the drilling pump online monitoring system

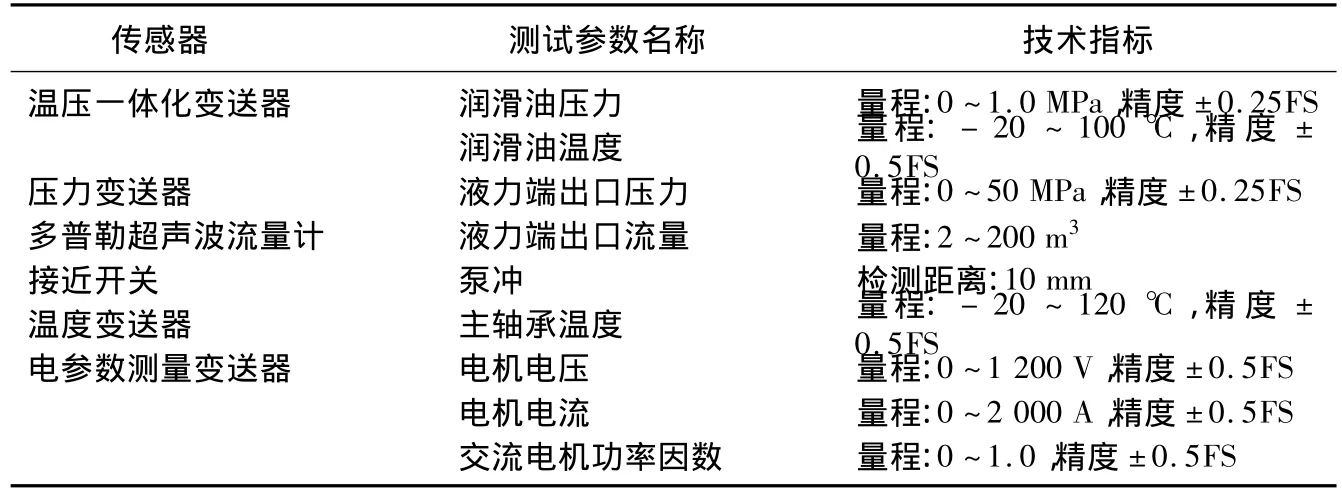

2.1 传感器的选择

钻井泵在工作过程中,由于机械振动很强,所选择的传感器均是抗震强度高的防爆变送器,且传感器采用小体积封装,有效解决了强震状态下传感器损坏的问题。钻井泵实时监控系统采用的传感器较多,测量的主要参数、传感器类型及技术指标如表1所示。

表1 传感器技术指标Tab.1 Specifications of the sensor

2.2 感应供电模块

感应供电模块是利用安装在钻井泵旋转轴上的磁钢转动发电,在钻井泵动力端工作时,感应供电模块可给蓄电池充电及为在线监控系统提供电源。当钻井泵停止工作、单片机监控器检测到泵停转时,保存相关数据并自动关闭系统。

2.3 单片机监控器

本文选用STM32单片机对单片机监控器进行设计。该监控器可以保证对现场测试参数的精确、高速采样。同时,显示采用2组4位“8”字LED数码管,分别对现场实时参数和计算的派生参数进行实时轮流显示。

2.4 ZigBee模块

系统配置有ZigBee模块。该模块供单片机监控器将检测到的参数、计算的派生参数、报警情况直接传输到监控室的计算机上。监控计算机可以实时接收现场数据和报警数据,也可以修改监控器的相关参数及消除报警信息等。

2.5 监控计算机

监控计算机通过ZigBee模块与钻井泵监控器进行通信,实现远程数据实时监控。

3 钻井泵在线监控上位机软件

3.1 软件组成

软件采用Visual Studio Basic 6.0开发,数据库使用Microsoft Access。软件通过串行通信口读取钻井泵实时数据和派生数据,经计算机监控软件将现场监控器的全部数据显示在监控计算机上。监控软件模块组成框图如图3所示。

图3 监控软件模块组成Fig.3 The monitoring software modules composition

上位机监控软件重要模块的功能具体介绍如下。

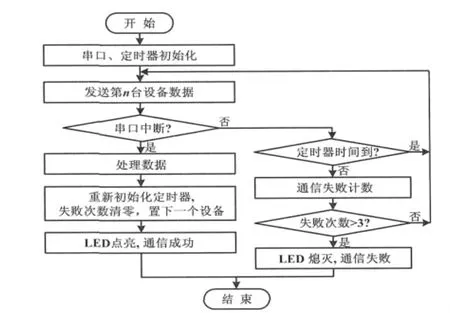

①通信模块:主要通过串行口上连接的ZigBee模块来实现与钻井泵实时监控器的直接通信,其流程图如图4所示。

图4 串行通信流程图Fig.4 Flowchart of serial communication

②设备诊断模块:故障诊断包括硬件系统在测试中的串口通信和传感器故障,以及监控器故障的自动诊断功能。

软件模块中,由于各模块功能相差较大,软件流程图也相差较大,因此,须根据模块功能设计相应程序流程。当系统运行时,根据需要进行功能程序调用即可[5-6]。

3.2 软件界面

计算机监控软件界面较多,主要有监控主界面、报警界面、钻井泵故障预诊断界面等。监控主界面主要是以现场钻井泵工作流程图形式显示,并在其测试位置显示实时值。报警界面主要是在异常时给出红色提醒信息,提醒用户对相关测试部位进行检查,如主轴承温度超限、泵压超限等。钻井泵故障预诊断界面主要是根据钻井泵工作中各参数的检测值,对综合分析得出的钻井泵工作中的可能发生的一些故障进行预诊断,如轴承温升斜率超过正常斜率时,可能是轴承磨损严重。

4 结束语

经过宝鸡石油机械股份有限公司(成都)的钻井泵出厂试压台测试以及四川钻井公司一钻井泵的试用,钻井泵在线实时监控系统可以准确测量出钻井泵工作中的各种参数,计算后得到的派生参数同钻井泵实际工作参数相符。该系统无线通信传送距离远,数据通信良好,达到了现场就地监控与远程监控的目标。钻井泵在线监控系统操作简单、工作性能稳定、功能完善、人机界面友好,满足钻井泵的现代化管理及智能化需求。该系统不仅提供了钻井泵工作中各参数的监控,还实现了钻井泵工作中故障的前期预诊断,为研究钻井泵结构改进及的故障诊断提供了有利条件,为钻井生产的安全提供了保障。

[1]周明高,李相方,隋秀香,等.钻井泵工况实时监测新方法[J].中国海上油气(工程),2002(10):25-27.

[2]张明洪,张万福,孟坤六,等.钻井泵性能参数测试系统[J].石油矿场机械,1994(4):8-13.

[3]李峰飞,蒋国盛,张鑫平,等.泥浆泵参数监测系统研究[J].矿山机械,2008(23):78-81.

[4]邵无兴.超声多普勒流量积算器[J].浙江丝绸工学院学报,1991(6):46-49.

[5]吕治忠,朱克军,钟功祥.钻井泵冲数实时测量方法研究[J].微型机与应用,2010,29(24):77 -79.

[6]蔡科涛,周强,任建.基于ZigBee的钻井泵实时监测系统设计[J].企业技术开发,2011(9):167.