凝结水精处理再生系统改造的控制系统设计

王荣陈亮

(南京中电自动化有限公司,江苏 南京 211102)

0 引言

凝结水精处理装置是大型机组汽包锅炉和直流锅炉的重要辅助设备[1-3]。该装置的安全、稳定运行对于锅炉的给水质量起关键作用,而凝结水精处理系统运行效果取决于再生分离方案的选择。目前,高塔分离法是中国电力行业凝结水精处理再生系统中应用较为广泛的一种方案,嘉兴发电厂一期2×300 MW机组凝结水精处理再生系统改造就是将原中抽法工艺流程改为高塔分离法工艺流程。针对此套凝结水精处理再生系统改造,详细介绍了配套程控系统的技改过程。改造后设备投运至今,控制系统性能稳定,工艺运行可靠,水量和水质满足锅炉的给水质量要求。

1 系统概述

1.1 工艺流程简介

嘉兴发电厂一期2×300 MW机组凝结水精处理系统于1995年投运,其承包商为西安电力机械厂和原半岛水处理公司。高速混床按单元制配置,每台机组设3台高速混床,2用1备,凝结水100%处理;两台机组合用1套体外再生设备,再生采用体外再生、中抽法分离技术。系统再生流程为:精处理混床→阳再生塔兼分离塔→阴再生塔(简称ART)→树脂贮存塔→精处理混床。这种工艺再生树脂分离效果不是很好,并且树脂运行周期较短,有时不能满足混床系统制水量的需要。

改造后凝结水精处理系统采用高速混床,按单元制配置,每台机组设3台高速混床,2用1备,凝结水100%处理;两台机组合用1套体外再生设备,采用体外再生、高塔分离技术。系统再生流程为:精处理混床→树脂分离塔→阳再生塔→阴再生塔(简称ART)→树脂贮脂塔(简称RST)→精处理混床。通过改造投运后,再生树脂分离效果非常好,并且树脂运行周期延长,大大满足了混床水量及树脂再生的需求。

1.2 改造前的控制系统简介

本套凝结水精处理系统原配套的控制系统配置如下。主控制器及再生I/O站设在化水控制室的再生控制柜内,2台混床I/O控制柜布置在主厂房。由于主厂房与再生区域之间距离较远,所以2台混床I/O控制站通过施耐德远程RIO光纤中继器490NRP95400传送到再生区域控制器系统。程控系统硬件采用施耐德公司昆腾系列65160控制器的单机双网系统,下位机软件采用施耐德公司的UNITY2.3软件,上位机配置1台LCD工程师站,工程师主机为DELL工业控制计算机,上位机采用GE公司的iFix3.5软件。

2 系统硬件改造设计

通过前期现场勘探,并根据现场工艺操作流程特点及业主方需求,本套凝结水精处理的控制技改方案不改动原有硬件配置,其主要改造介绍如下。

2.1 控制器的改造

在不改动原控制柜布置的基础上,在原65160控制器单机双网控制系统基础上增加1套65160控制器,组成双机双网控制系统。新增65160控制器通过同轴电缆与A、B网络连接。

2.2 I/O控制站的改造

由于新增的再生分离塔配套增加了13个自动开关阀、1个调节阀、1个流量计、1个树脂界面仪及1个再生排气管液位开关,这些设备需要进行程序控制及数据监控,所以需增加3块16点DI模块和DO模块、1块8点AI模块及1块8点AO模块。为减少现场土建工程量,利用原业主1台废弃的电源柜,除不需要的元器件固定新增模块及内部预制电缆配线,根据原柜定制1套背板,把新增控制分离塔所需的I/O模块及相关端子、线槽和接线全部集成到背板上。由于凝结水精处理系统是在运行项目,允许停机的时间较短,因此增加的I/O背板模块固定且内部接线工作均在去现场之前完成。到达现场后,直接将完成的背板固定到原柜中。现场各个自动阀门的开关反馈、流量、液位等信号电缆直接连接背板的端子处,不需改接柜内接线。背板上新增模块通过同轴电缆连接到远程RIO光纤中继器490NRP95400后,通过光纤连接到65160控制器控制柜的RIO光纤中继器,再通过施耐德专用同轴电缆连接到两块65160控制器。

2.3 操作站的改造

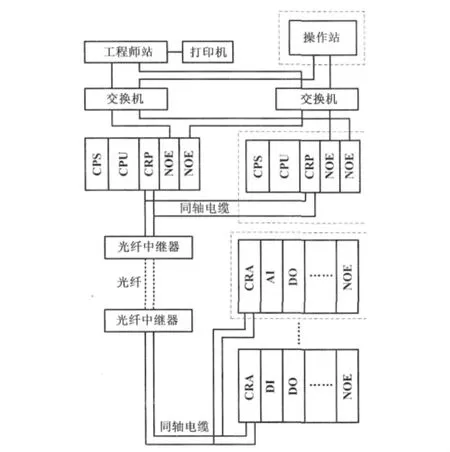

化水控制室在原有1台LCD工程师站的基础上,增加了1台LCD操作站。操作站配置2块网卡,分别通过网线连接到交换机RJ45电口,具体硬件配置如图1所示。

图1所示虚线框内部分是改造新加设备,本套精处理改造后的控制系统实现了真正意义上的冗余。如果其中一条网络通信发生故障,冗余通信链路可保证数据传输不受影响;如果1台控制器发生故障,处于热备状态的控制器将无扰自动投入运行,保证整个系统正常程序运行及现场I/O数据采集;如果1台交换机出现故障,另一台交换机自动承担数据传输及交换任务,不会导致数据采集及传输中断;如果某个I/O模块发生故障,系统允许在不断电的情况下对故障的模块进行热插拔,避免不必要的生产停机,方便系统维护。

图1 硬件配置图Fig.1 Hardware configuration

图1中:CPS代表电源模块,CPU代表控制器模块,CRP代表远程I/O通信主模块,CRA代表远程I/O通信从模块,NOE代表以太网通信模块,DI代表数字量输入模块,DO代表数字量输出模块,AI代表模拟量输入模块。

3 工程软件改造设计

根据原系统运行特点及操作人员多年的操作习惯,在不改变原有工程软件设计风格的基础上,增加新增设备的控制逻辑及画面,并对操作系统进行整合、对监控画面进行优化。

3.1 下位机工程软件改造及设置

对下位机工程软件中硬件组态及部分控制逻辑进行修改,不修改原工艺部分主要控制逻辑;添加新增卡件硬件组态,导入新增设备的I/O点数及需要进行上下位机通信的M(EBOOL量)、MW(整型、实型)等中间变量,并增加再生分离塔的控制逻辑;新增混床与分离塔的关联控制逻辑,保留阴、阳塔的逻辑,修改阴、阳塔与再生分离塔之间的逻辑关系。通过一系列整合后的逻辑更趋完善:一方面,混床树脂失效后能及时传送到再生分离塔进行分离,另一方面,原有树脂经分离塔分离、阴/阳床分别再生后输送到树脂贮存塔混合并贮存备用。这样,一旦某台混床树脂失效,可及时导出到再生树脂分离塔进行分离,同时树脂分离塔备用树脂可及时传输到混床系统,保证混床能满负荷运行制水,满足凝结水精处理水量、水质要求。

3.2 上位机监控软件改造及设置

上位机控制软件采用美国GE公司的iFix3.5软件。监控软件保留原有程序、画面、系统配置单元(systematic configuration unit,SCU)配置,不改变原有数据库,以增量型式导入新增数据的数据库。上位机新增分离塔的流程图画面、分离塔逻辑控制子画面及相关控制标签组。这些画面和标签组被直接拷贝到SCU配置路径的PIC子目录下,对部分监控画面及操作界面进行优化。例如实时数据库中新增数据的报警级别、采样刷新时间、在原趋势画面中添加新增变量的实时及历史趋势,并完善报表系统。

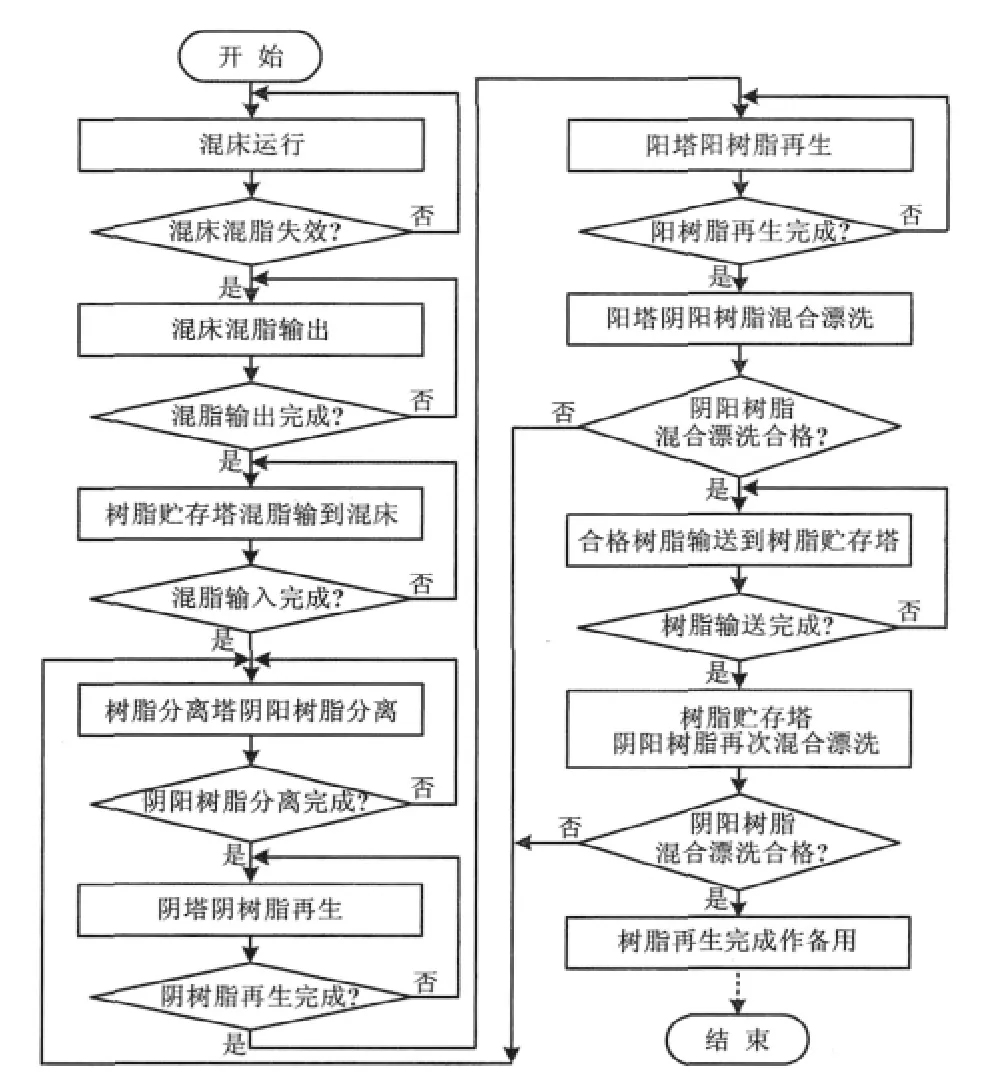

3.3 控制系统逻辑结构

在本改造项目中,新增工艺设备分离塔与阴塔、阳塔及混床之间存在连锁逻辑控制关系,具体逻辑结构如图2所示。

图2 逻辑结构图Fig.2 Logical structure

4 网络通信改造及设置

本套凝结水精处理再生控制系统的下位机UNITY3.0软件与上位机iFix3.5软件通过GE公司开发的驱动软件MBE进行通信,通信协议为Modbus TCP协议。原工程师站与PLC之间的数据通信采用开放 的以 太 网 (Ethernet)技 术[5-9],通 信 速 率 为100 Mbit/s。新增1台操作站并配置千兆网卡,更换原工程师站网卡为千兆网卡,这样就可以较大程度地提高数据采集以及数据处理速度。

工程师站及操作站分别设为iFix控制下的一个网络节点,通过分配每台操作站指定的网络地址,可以实现上下位机通信及站点之间的数据互传,形成一个可靠的双机热备网络。现场I/O控制站与控制器之间通过冗余的S908网络进行通信,实时读取和处理现场数据。

5 结束语

对嘉兴发电厂的精处理程控系统进行了上下位机的改造,即由原单机双网控制系统改为施耐德公司的65160系列双机双网热备控制系统,满足工艺树脂分离及再生要求,延长了混床树脂运行周期。

该套控制系统自投运以来,总体运行效果和再生分离塔分离效果良好。

改造后的程控系统运行可靠,日常维护量少,操作简便,能很好地满足工业生产的需要,值得其他电厂借鉴。

[1]马国华.监控组态软件及其应用[M].北京:清华大学出版社,2001:7-9.

[2]宋伯生.PLC编程实用指南[M].北京:机械工业出版社,2008:285-288.

[3]郑阿奇.Visual Basic实用教程[M].2版.北京:电子工业出版社,2003:270 -275.

[4]王荃,金海东,李福中.工控组态软件实时数据库系统的设计与实现[J].化工自动化及仪表,2000,27(3):30 -45.

[5]钱达中.发电厂水处理工程[M].北京:中国电力出版社,1998:212-214.

[6]孔凡才.自动控制系统-工作原理、性能分析与系统调试[M].3版.北京:机械工业出版社,2003:239-241.

[7]徐世许.可编程控制器原理·应用·网络[M].合肥:中国科学技术大学出版社,2004:152-155.

[8]彭道刚,张浩,李辉,等.基于工业组态软件的电厂水处理监控系统设计与实现[J].计算机测量与控制,2009(11):53-54.

[9]张勇,侯立刚,肖炎良,等.工控组态软件实时数据库系统的开发与设计[J].自动化仪表,2011(12):28-31.