燃气轮机驱动工艺空气压缩机组控制系统的改造更新

中国石油西部管道公司生产技术服务中心 王冠霖

随着大型合成氨生产装置中所使用的燃气轮机驱动工艺空气压缩机使用年限的增加,机组控制系统的电子元器件老化造成的故障频发,严重影响生产。控制系统的更新改造在实践中已经开始实施并取得了良好的效果。

1 概述

自上世纪80年代以来,国内共兴建了8套以天然气为原料的大型合成氨装置。这些装置均采用了燃气轮机驱动的工艺空气压缩机组,由于燃气轮机的排气温度高(500℃以上),且氧含量适宜(15~17%),相关资料表明[1],将燃气轮机排气引入原料转换工段提高热效率,可以节省大量能量(装置总能耗可降低5%以上)。

除中海化学富岛 I合成氨装置是2003年投产以外,其余7套装置均为2000年以前投产,原机组的控制系统均为原机组制造厂配套提供。随着电子元器件的老化,各类问题频繁出现,机组非常停车次数逐年增加。由于原控制系统为非开放式系统,用户查找发生问题的原因十分困难。其中最为极端的是川化 I 合成装置,该燃机的机型是第一次应用于合成氨装置,系统组态与工况并不匹配,在使用的十余年中(1993~2007),由于控制系统原因造成的机组非计划停车次数高达200余次[2]。为此,控制系统的改造陆续提上日程,近年来,这些机组的控制系统均已进行过升级改造,有的机组还进行过两次改造。

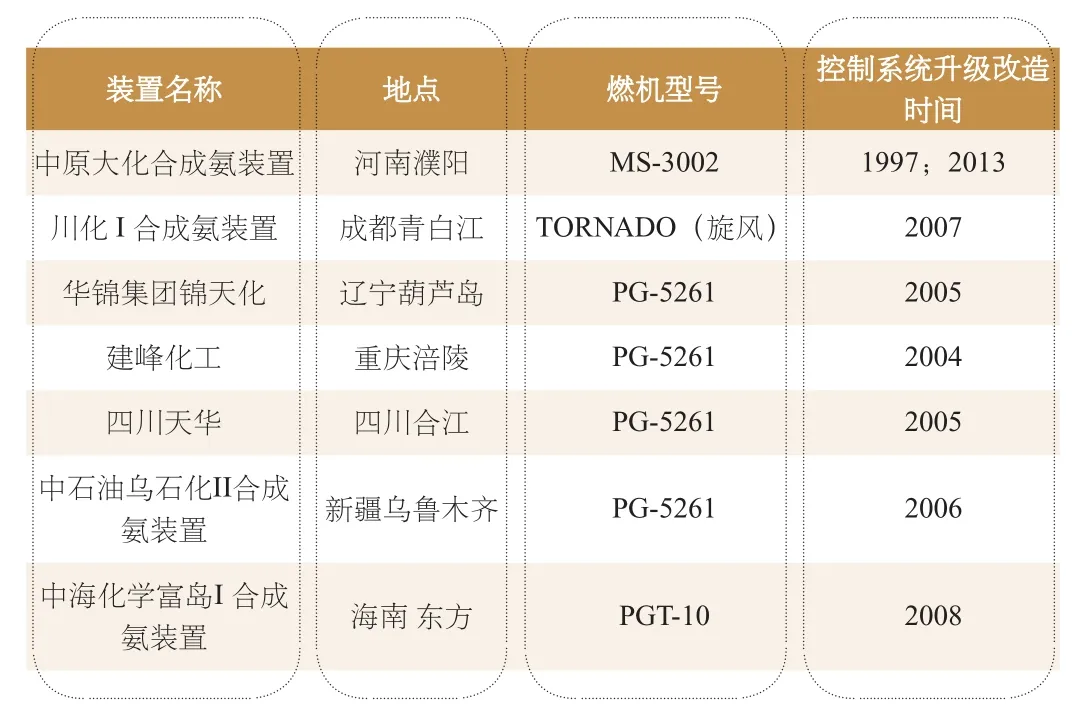

这些装置和燃气轮机如表1所示。

表1 装置和燃气轮机

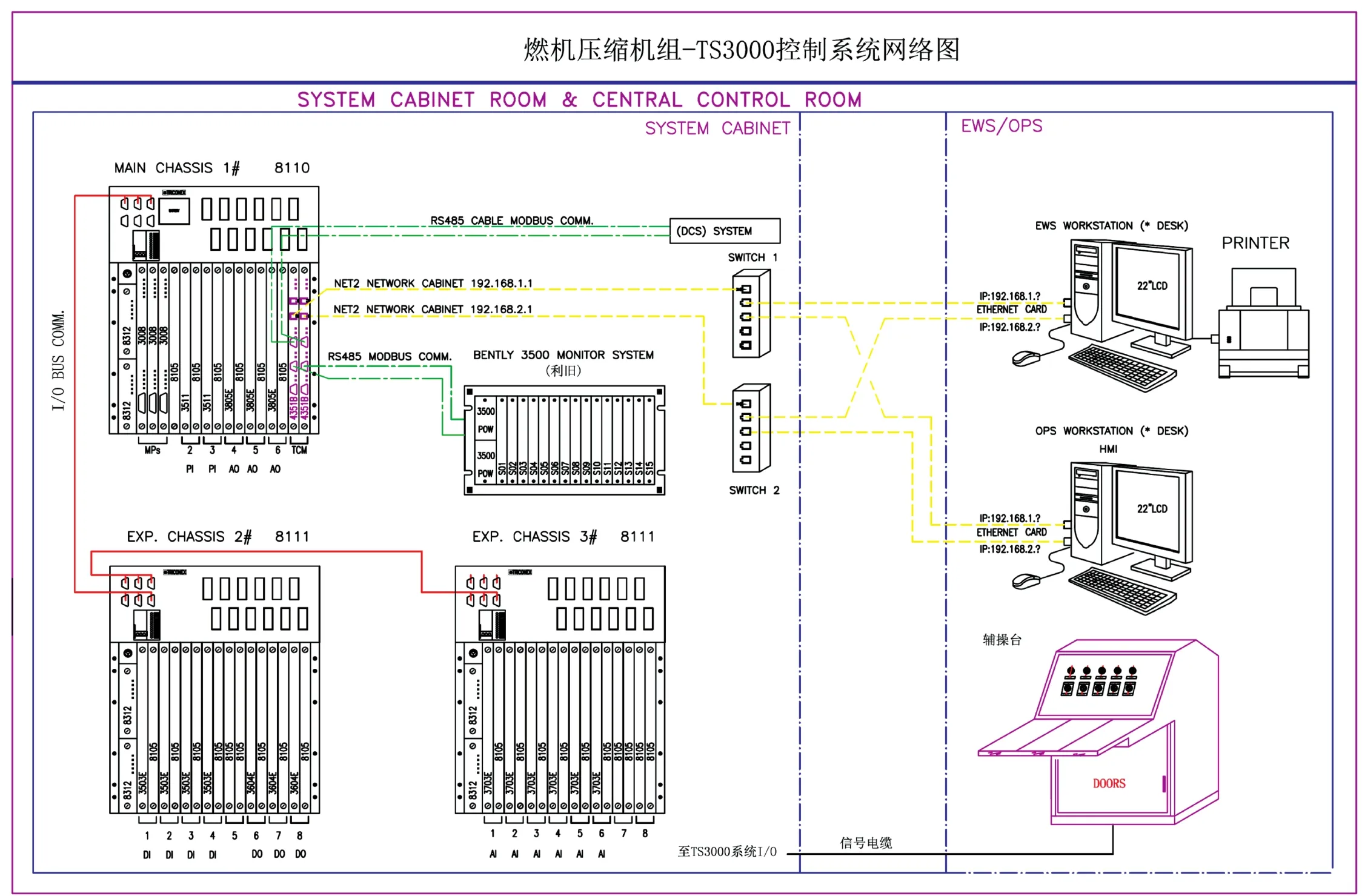

图2 TS3000系统网络结构参考图

2 燃机控制系统的改造更新

大型合成氨装置主要机组如工艺空气压缩机均为单系列(无备机)运行模式,要求机组连续运行时间长,在天然气原料充足的条件下年均运行时间在8500小时以上,每次非计划停车会导致大量物料,能耗损失,直接损失可达数百万元或更高。

以下为实际实施的改造工作。

某合成氨装置所使用的燃气轮机-压缩机机组为MARK V控制系统,自投产以来已经运行了多年,该控制系统属20世纪80年代初期产品,设计为非开放性专用控制设备,系统大量使用半导体分离元件,设计复杂、结构庞大、技术封闭、维护检修难度大。目前部分元器件已老化并进入故障高发期。 本次改造采用更加开放的、三重化(TMR)的冗余容错的TRICONEX TS3000控制系统,并由具备专业燃机控制系统改造能力的公司实施。

2.1 系统概况

这是一套燃机压缩机机组,以天然气为燃料,原来使用Mark V作为控制系统,使用蒸汽透平为启动动力。现使用TS3000 TMR轮机控制系统替换Mark V控制系统。

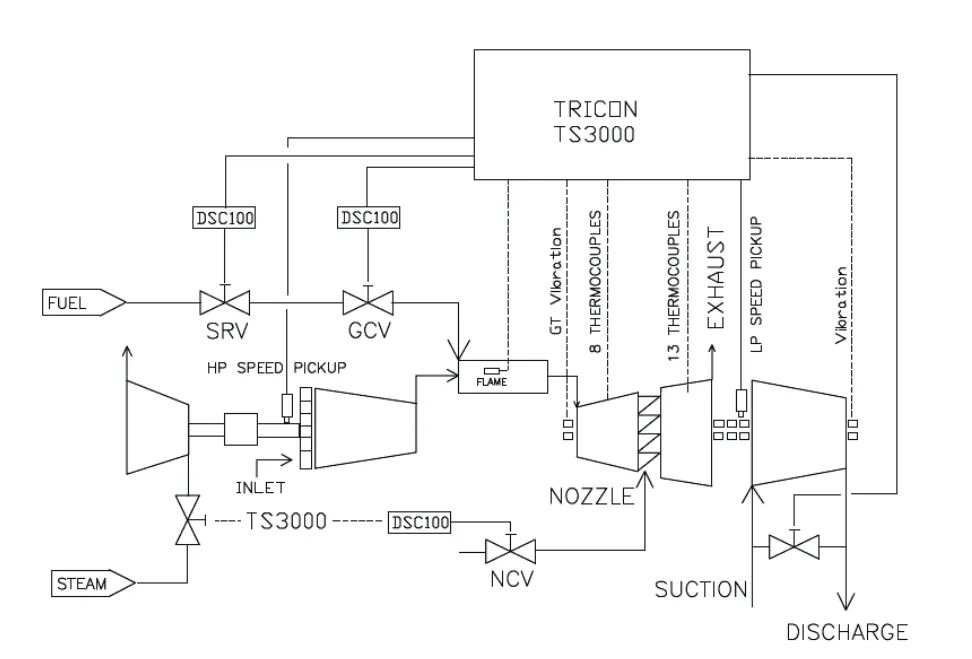

机组控制系统的功能配置简图(改造后)如图1所示。

图1 机组控制系统的功能配置简图(改造后)

TS3000系统网络结构参考图如图2所示(示意图,仅供参考,以实际项目设计为准)。

2.1.1 TS3000控制器

TS3000主机架和扩展机架(含主处理器MP、I/O卡、通讯卡和机架电源)

2.1.2 伺服控制器

提供从TS3000控制器输出的4~20mA电流到GCV(燃料控制阀)、SRV(速比阀)、NCV(二级喷嘴控制阀)和启动透平执行机构之间的接口(伺服控制),提供LVDT(线性差动位移传感器)的激励、调制/解调功能。

2.1.3 输入信号接入及转换器

提供包括温度、压力、振动、火焰检测等原一次元件不能与本系统直接接口的信号转换装置。

DI信号:所有现场来DI信号均选择隔离栅进行隔离,现场为干接点信号,现场信号先进端子排后接进隔离栅。

AI信号:其中温度信号选用带隔离功能的温度变送器进行转换,现场RTD/TC温度信号直接进温变式隔离栅,隔离栅安装在TS3000系统机柜内。

其中压力、流量、液位信号均为现场标准4~20mA信号先进端子排后经隔离栅后进TS3000系统,隔离栅安装在TS3000系统机柜内。

其中汽轮机振动信号均先进端子排后经过隔离栅后经过转换器转换为标准4~20mA信号进TS3000系统,振动转换器安装在TS3000系统机柜内。

其中燃气轮机的速比阀(SRV)、燃料控制阀(GCV)和二级喷嘴控制阀(NCV)的LVDT信号先进端子排后进伺服控制器DSC100,伺服卡的位置输出标准4~20mA信号直接进TS3000系统,伺服控制器DSC100均安装在TS3000系统机柜内。

其中现场火焰检测信号先进端子排后经变送器转换成标准的4~20mA 信号进TS3000系统,火检变送器安装在TS3000系统机柜内。

其中压缩机组的振动位移信号均利旧原有的BENTLY系统,信号不进TS3000系统,现场BENTLY系统安装位置不变。

P I 信号:现场所有磁阻式探头的转速信号均先进端子排接过隔离栅后直接进TS3000系统。

2.1.4 输出的接口器件

DO信号:本系统提供DO 扩展端子板为继电器型端子板,即所有DO信号点均由继电器隔离输出(根据实际情况可进行部分调整为标准ETP配置),控制现场输出所涉及的110VDC电源隔离继电器,按照实际应用,配置为标准ETP板,后接独立继电器经端子排输出到现场,110VDC电源由用户提供,其中系统点火继电器和点火变压器仍然使用原系统的设备进行利旧使用。

AO信号:其中燃气轮机的速比阀(SRV)、燃料控制阀(GCV)和二级喷嘴控制阀(NCV)的位置控制信号直接输出到伺服控制器DSC100、DSC接隔离栅后经端子排去现场控制阀。

其中去小蒸汽透平电液伺服阀的标准4~20mA信号控制信号经隔离栅后接接线端子排后输出给小蒸汽透平电液伺服阀。

其它TS3000输出标准4~20mA信号将均经过隔离栅输出接端子排后输出,隔离栅安装在TS3000系统柜内。

2.2 控制器硬件

系统机架和附件安装在3个标准机柜内,主要配置如表2所示。

表2 主要配置表

2.3 人机界面HMI(工程师站、操作站和SOE站)

系统有2台PC机分别作为操作站(台式)和工程师站兼SOE站(台式)。

HMI与控制系统的通讯采用TCP/IP协议实现,通过双冗余高速网络及通讯卡与下层控制器保持通讯,确保数据的及时刷新。监控软件将选用Wonderware公司的最新中文版本的Intouch软件,可以为用户提供良好的中文人机界面。系统提供标准的HMI的显示画面,也可以根据用户提供的详细要求进行设计。

2.4 事件记录(SOE)

系统内置的SOE功能可以毫秒级的速率采集和记录发生的事件,系统最多可记录60000条事件,可以方便地记录故障报警,捕捉第一报警信息,为事故分析提供第一手详实的信息。在控制程序每次扫描时,TRICON的主处理器检查被选择的离散变量,该变量的状态改变被称为事件。这些事件变量用TriStation 1131赋值到SOE模块,也用于程序模块的控制功能,适合于启动和停机事件的收集。采集的SOE数据可实时存贮在硬盘中,并可通过打印机打印出来。

Triconex提供标准的SOE显示画面,也可以根据用户提供的详细要求进行设计。

2.5 下位机软件平台

TRICON系统专用的Tristation 1131编程软件包将安装在Win7操作系统下,用来实现系统组态、应用编程、程序离线模拟、程序下装、在线修改、在线下装及系统维护等功能。该编程软件完全符合国际电工协会(IEC)的IEC-1131标准,提供包括功能块图、梯形图、结构化文本等编程语言,包含多种现成的逻辑模块、提供专用的燃机控制算法(扩展的功能块)和相关的轮机控制程序。

2.6 系统电源

控制器电源为双路冗余电源给控制器供电。用户提供的120VAC双路可靠UPS电源。

I/O电源为双路冗余24VDC电源模块给I/O提供24VDC,用户提供的120VAC可靠电源作输入。

对于控制系统I/O驱动的特殊(如110VDC 型)电源对象,均由用户提供可靠UPS电源。

3 与其它系统之间的接口

3.1 火灾保护系统(FIRE & GAS)

原来的系统中这是一套独立的部分,新系统中将其分成2部分:火灾保护部分和可燃气体监测部分。

其中新系统包括了火灾保护部分的全部功能。

对于可燃气体监测系统,对现场的分析仪表进行利旧使用,并将分析仪表安装在系统机柜门上,方便进行查看及复位,分析仪表输出的干触点报警信号直接进TS3000DI卡件ETP,TRICON完成原有的控制、报警和联锁保护功能进分析仪表的信号线先进端子排后进分析仪表。

3.2 振动监测保护系统

原系统设置的BENTLY振动监测仪(压缩机振动监测),将不含在本TS3000系统设计内,所涉及的进TS3000的监控及联锁信号,均由用户提供标准硬模拟或开关信号,其中监控信号也可为通讯方式实现,机组所有的振动监控及联锁将直接由TS3000处理并完成相关的显示、报警和联锁功能。

4 TRICONEX 燃气轮机控制系统的主要功能

新系统要覆盖原系统的全部功能,原系统为MARK V燃机控制系统,要确保保留原系统功能,并尽可能优化,这里只列出主要的功能。主要功能包括:

启动和停机;

顺序控制;

联锁和报警控制;

燃料阀控制(包括SRV和GCV);

二级喷嘴调节阀的控制(NCV);

启动透平加力控制;

燃烧室火焰检测、监控;

数据采集、显示和历史数据功能。

历经多年,完成上百套燃机控制升级改造的经验积累后,Triconex开发了很多标准化的软件模块,使用这些模块能容易地实现燃机的控制功能和特性,而不需要开发新的控制软件。改造的方案汲取了多年的经验,并且利用经实践证明了的成熟的控制模块和控制思想。

Triconex开发出的独特模块有:基于排气温度控制的软件、基于排气温度控制的软件、转速/负载控制、不等率/等速控制的选择、基于转速的速比控制。

TS3000 TMR 控制器的控制精度:系统连续、自动、可靠地运转,控制系统的稳定性可极大地免除随机噪声、电源瞬变、开关切换的影响。在运行的条件下,控制系统可以使下面的控制变量维持在指定的精度范围之内。

负载在最小到最大之间的任何稳定状态:

排气温度: +/- 2 ℃

转速控制: +/- 2RPM(转/分钟)

从冷机状态开始、以燃机厂家指定的速率增加负荷到最小稳定负载然后维持最小负载一直到稳态条件的出现:

排气温度: +/- 5 ℃

转速控制: +/- 4 RPM

4.1 顺序控制功能

TRICONEX 的顺序控制使用“模式”的概念,把机组的启动顺序组编到一系列模式(或状态)中。这些模式定义了燃机启动的每一个进展阶段,也定义了相关阶段的任何要考虑的特殊因素(事项)。每一个模式都分配一个顺序号,供TRICONEX控制器内的逻辑使用。从当前所处的某模式进入到下一个模式是由控制器中的顺序逻辑(一个或一系列条件)来决定的,进入某模式就会发出该模式所设定的动作(在一定逻辑条件下)以确保通过模式进行有序的顺控并且在设备故障的情况下发出恰当动作。

通过模式的概念,在顺序控制应用程序的设计时,只需考虑好三个方面的问题:哪些模式之间可以转换,模式之间的转换的条件和逻辑,某模式下发出什么动作及其条件和逻辑。

TRICONEX的燃机-压缩机机组控制系统的10个典型模式,如下所示:

4.2 TRICONEX的燃机主控功能——标准的控制模块

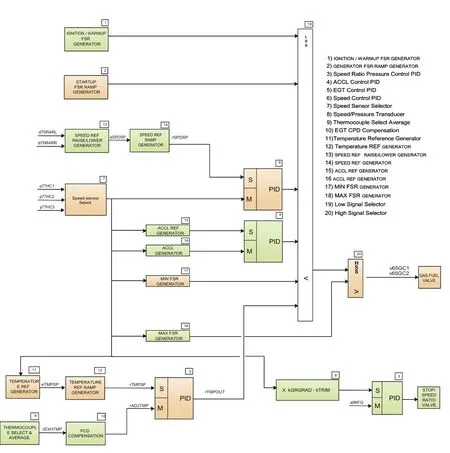

这里简述TRICONEX TS3000系统控制FRAME 5燃机的控制功能。在本项目中执行的全面控制策略由标准的TS3000功能模块综合组成,这些模块之间的相互作用如图3所示。

图3 功能块框图

4.3 报警和联锁控制

TRICONEX有一套自己的报警和联锁保护软件系统,系统的改造过程中会将原来系统中除去用于控制器本身部分的全部的报警和联锁条件转化到新系统中,还会增加新的报警和联锁条件。

4.4 燃料阀控制(包括SRV和GCV)

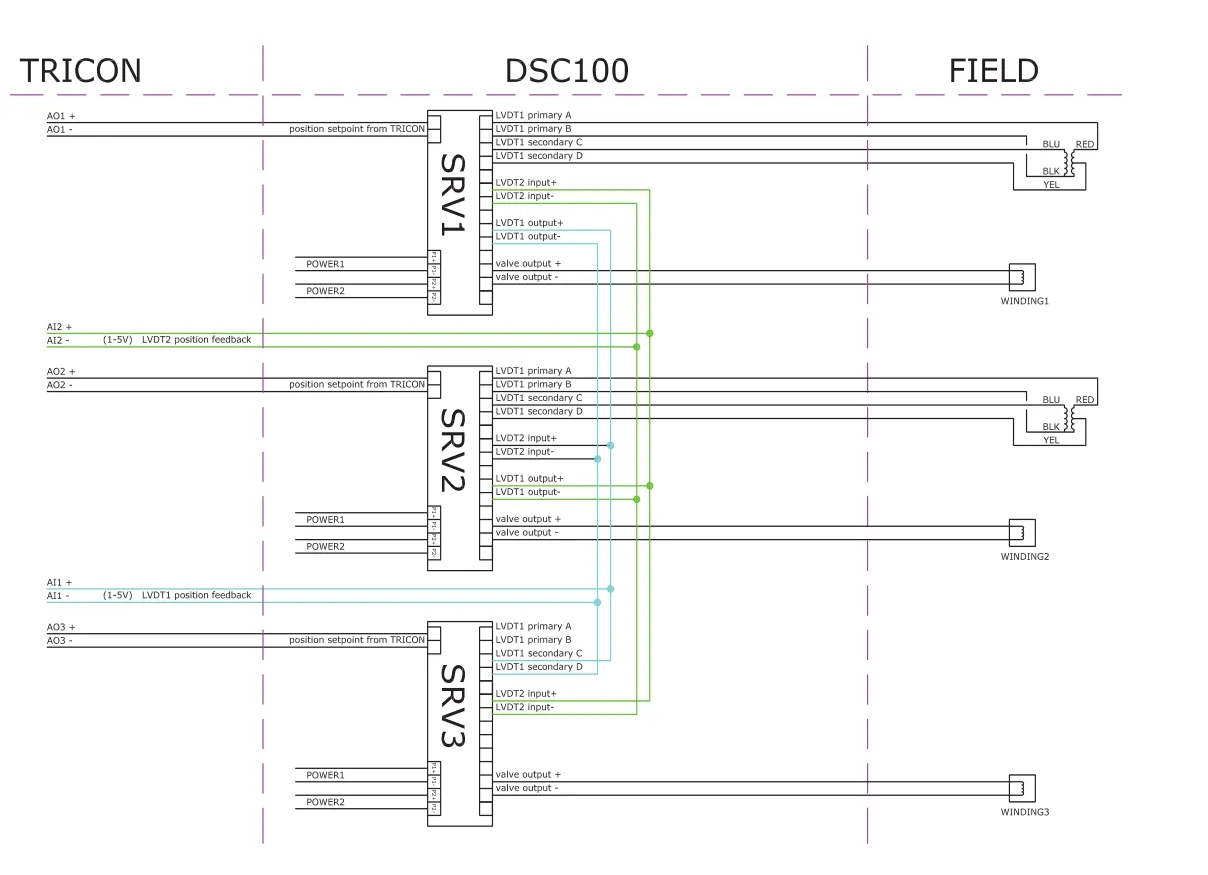

燃气轮机的速比阀(SRV)、燃料控制阀(GCV)和二级喷嘴控制阀(NCV)的伺服控制结构原理图如图4所示。

采用TRI-SEN的伺服控制模块DSC100,每个控制阀由三个线圈分别控制,每个线圈对应一个TS3000的AO(4~20mA)输出信号,每个控制阀有两个LVDT位置反馈信号。

以图4所示的三个SRV伺服控制回路为例,简要说明如下:

SRV1(DSC100模块)接收一路TS3000 的AO(4~20mA)信号,给现场的LVDT1提供激励电源,同时接收LVDT1的交流反馈位置信号,并将LVDT1的交流信号转换成1~5VDC的标准信号,分别送给另外两个DSC100模块(SRV2/SRV3),也送给TS3000 的AI卡件;SRV1将4~20mA 的AO信号放大转换成±10mA的电流信号驱动现场的线圈;SRV1 同时接收由SRV2模块送来的1~5VDC的LVDT2的位置反馈信号。

图4 伺服控制结构原理图

SRV2与SRV1的工作方式几乎一模一样,只不过换成了现场另外一路LVDT2;提供激励给LVDT2,并接收LVDT2的交流反馈信号,同时转换成1~5VDC的信号给SRV1/SRV3/TS3000。控制、驱动现场的第二个线圈。

SRV3接收上面两路LVDT 的1~5VDC信号,并控制、驱动第三个现场的线圈。

每个DSC100都采用双路24VDC供电;每个DSC100由共同的目标值和现场的LVDT位置反馈构成各自的位置闭环控制回路。

任何一个DSC100故障,不会影响整个伺服阀的控制功能。

除非提供激励源的两个DSC100同时故障,否则,任何两个DSC100模块故障,伺服阀仍然可以正常控制。

GCV和NCV的伺服控制与SRV一样,不再赘述。

4.5 二级喷嘴调节阀的控制(NCV)

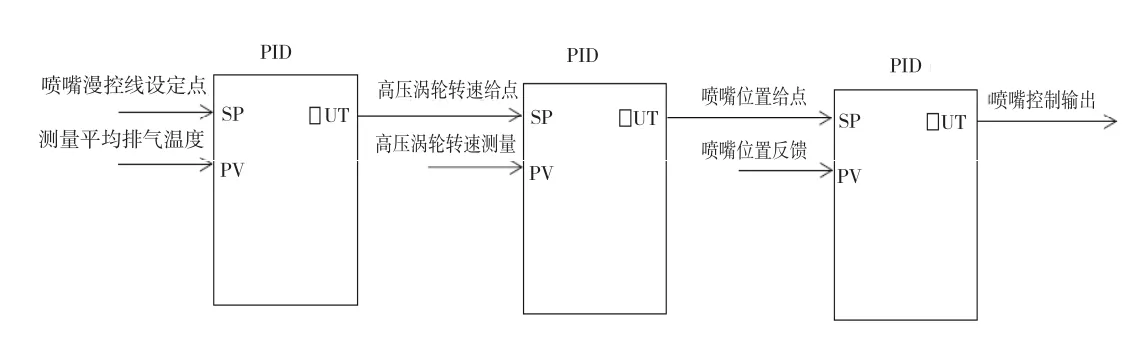

在负荷运行模式,二级喷嘴进行联合循环控制,在调节能力范围内,使排气温度尽可能的在喷嘴温控线上运行,以此来实现更高的联合循环效率。

控制采用转速、温度双串级PID调节器结构,如图5所示,因为转速先于排气温度动作,而转速的变化必将影响排气温度,因此采用双串级PID控制,提高了对排气温度控制的快速性和自适应性。

图5 PID调节器结构

4.6 燃烧室火焰检测、监控

火焰检测器的检测原理示意图如图6所示。

将现场火焰筒中的检测探头出来的信号,利用专用的变送器转换成标准的4~20mA 信号,送给TS3000 的AI 卡件。如图7所示。

图7 改造后的典型人机界面

在改造中还对原有系统的一些不足之处进行了优化,使得燃气轮机机和压缩机操作和维护工作更加顺畅。

同类型的改造解决了改造之前机组的种种问题,如:

(1)由于动力涡轮喷嘴控制不稳定,不能在满负荷下工作;

(2)点火火焰不稳定,容易熄火,启动困难;

(3)启动温度高于设定值,夏天启动困难;

(4)启动透平脱扣时掉转。

由于新的系统比原有的系统更为开放,用户操作人员能够更好地掌握机组控制系统,出现燃机故障时也能非常容易地找到故障原因,进而较快解决问题,保证生产的顺利恢复。

6 结语

采用开放式系统结构的TS3000系统对燃气轮机进行改造,由具备专业改造资质的燃气轮机控制改造商对燃气轮机驱动的压缩机控制系统实施改造收获了很好的效果。近年来,随着燃气轮机驱动的压缩机组在石油生产,油气处理,天然气管输中的大量应用,控制系统的更新优化问题将很快地提上日程。在大型合成氨装置中的燃气轮机驱动的压缩机控制系统改造更新的经验对今后的工作将起到良好的借鉴作用。

图6 火焰检测器的检测原理示意图

4.7 压缩机防喘以及与转速调节的解耦控制

原压缩机防喘振控制由独立控制器实现,改造后仍然保留。但同时,要求在TS3000中预留压缩机的防喘振控制功能,以及防喘与转速之间的解耦控制功能,确保如果用户需要,这部分功能马上可以投用,并取代原来的独立防喘振控制单元。

5 改造后的实际效果

改造利用装置大修期间完成拆除原有系统,将接入原有机柜的线缆接入新的机柜。上电,对各控制信号进行静态测试和调试后开始系统调试。顺利将系统投入使用。改造后的典型人机界面

[1]邢桂坤.燃气轮机在石油化工领域的应用[J].化工设备与管道, (40): 50~52.

[2]韩萍.燃气轮机控制系统技术改造[J].川化,2008(03):17~20.