抽油机冲次自动调节技术研究与应用

刘鸿波,张玉冰,张能学,姜宏(中国石油青海油田分公司,甘肃 敦煌 736202)

1 理论基础

抽油机冲次自动调节技术完全实现抽油机的闭环控制,其核心控制在电量采集模块中进行,电量采集模块根据现场井口RTU所采集的示功图、电机运行参数等为依据,通过核心算法根据当前冲次、泵充满系数以及电机上冲程最大输出功率等参数计算当前工况下抽油机应该运行的合理优化冲次,再将其转换为对应的变频输出频率来驱动现场电机以不同的转速来运转,从而实现抽油机运行冲次的改变。

抽油机冲次自动调节技术需满足以下条件:一是单井采集装置必须配备有电量采集模块;二是抽油机现场所使用变频柜必须具有RS485标准通讯接口,用于采集、设定频率;三是抽油机必须在变频状态下工作;四是油井远程自动化采集装置数据采集、传输正常。

抽油机冲次自动调节技术需对油井远程自动化采集装置以及电量采集模块中的程序进行升级,程序中主要嵌入了“抽油机冲次自动调节功能模块”以及“与变频器MODBUS RTU通信模块”等。

电量采集模块中的参数配置主要包括:

冲次变化范围:1.5次/min~8次/min。

频率变化范围: 20Hz~50Hz,变化率:0.5Hz

示功图充满程度变化范围:20%~80%,变化率:1%

冲次调节响应时间:60秒。

COM0 口参数设置:9600,N,8,1,通信地址01。该参数设置与变频柜对应,不同的变频柜设置也不同。

当所测示功图充满程度小于等于20%时,以最低频率即20Hz运行,此时抽油机的冲次最小,当所测示功图充满程度大于等于80%时,以最高频率即50Hz运行,此时抽油机的冲次最大,在此范围内随着示功图充满程度的变化,运行频率随之变化,冲次也相应变化。上述理论在仿真状态下运行时,运行正常,能够达到理论要求。

抽油机冲次自动调节系统平台架构如图1所示。

2 现场实验

2012年5月初,抽油机冲次自动调节技术在青海油田采油三厂花土沟油田进行了7井次现场试验,包括花H2、花N2-38-2、花S2-1-3斜、花S2-1-2斜、花新S1-9-3、花S3-04-3、花N10-1井,对抽油机冲次自动调节理论进行了现场验证,其中部分油井已正常运行了一年左右。

图1 抽油机冲次自动调节系统平台架构图

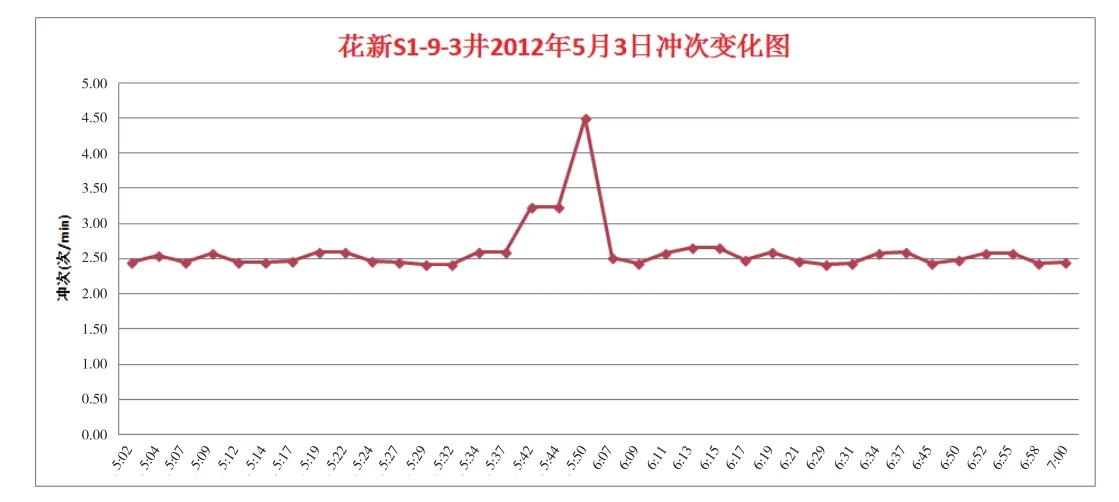

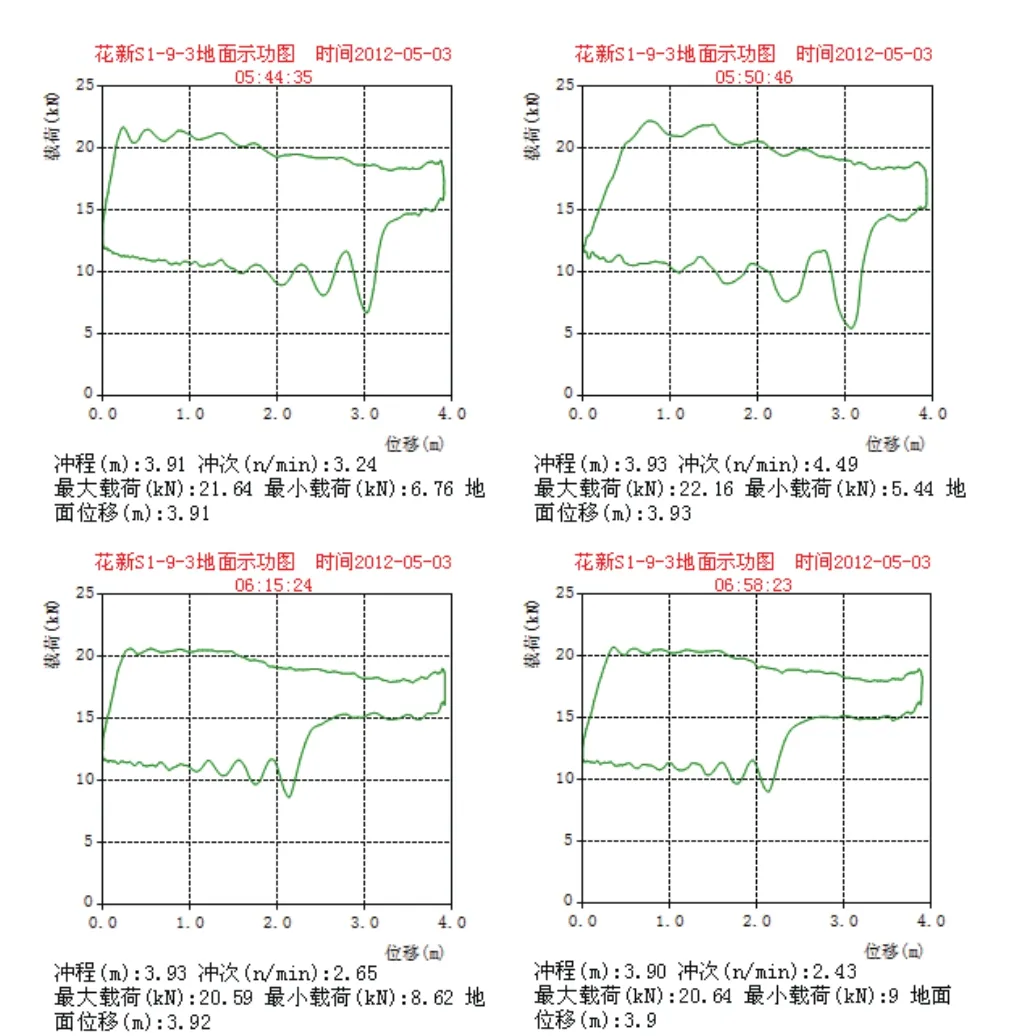

下面以花新S1-9-3为例,取2012年5月3日5: 00至7: 00实测数据,从冲次变化曲线图以及实测功图来分析抽油机冲次自动调节技术的现场应用情况。抽油机冲次变化图如图2所示,实测功图如图3所示。

从抽油机冲次变化图及实测示功图来看,在2小时的周期内,抽油机的冲次随着实测示功图的饱和程度(即充满系数)的不同而做相应的自动调节,与“抽油机冲次自动调节理论”相吻合,当实测示功图的充满系数在50%左右时,抽油机冲次维持在2.5次/min左右,当实测示功图的充满系数大于75%时,抽油机冲次可以自动调节至4.49次/min左右。这一结果表明,抽油机的自动调节理论在现场得到了充分的验证。

图2 花新S1-9-3井抽油机冲次变化图

图3 花新S1-9-3井实测功图

3 效益评价分析

抽油机冲次自动调节技术在青海油田采油三厂花土沟油田现场试验了7井次,现场调试时间为2012年5月初,为进一步对抽油机冲次自动调节技术的应用做详细分析,我们从数字化油田信息数据库提取了2012年1月1日至2012年8月31日的数据做对比分析,其中2012年1月1日至2012年4月20日为措施前统计数据,2012年5月11日至2012年8月31日为措施后统计数据,2012年4月21日至2012年5月10日为现场调试阶段,所有数据不做统计。除花N10-1井因抽油机原因未能正常运行,花S3-04-3效果不明显外,其它五口井均取得了一定的效果,具体统计数据见表1。

从表1中可以看出,抽油机冲次自动调节技术应用前后,五口井的平均冲次由5.44次/min下降至3.54次/min,平均下降34.51%,平均耗电量由97.52kW.H下降至69.68kW.H,平均下降31.39%,无功功率及有功功率节电率分别达到了61.53%和30.80%,而与之对应的功率因数则从0.3上升至了0.75,平均上升150.83%,随着冲次的下降,在产液量变化不大的情况下,平均泵效由18.86%上升至29.15%,平均上升49.38%。

效益评价分析:

(1)单井耗电量

在实验的五口油井中,平均耗电量下降31.39%,每天节约耗电大约30kW.H左右,则单井每年节约电费约:

30kW.H×0.97元/kW.H×30天×12月=10476元

(2)油井抽油杆使用寿命

根据《抽油杆疲劳寿命计算研究》[1],正常情况下,抽油杆的疲劳寿命为500万次左右,在使用抽油机冲次自动调节技术前后,抽油杆的使用时间分别为:

表1 抽油机冲次自动调节技术措施前后数据统计表

5000000 次÷5.44次/min÷60min÷24h≈638天(措施前)

5000000 次÷3.54次/min÷60min÷24h≈980天(措施后)

由此可以看出,在使用抽油机冲次自动调节技术后,正常情况下,抽油杆的使用寿命延长了350天左右。

目前,花土沟油田常用抽油杆价格为25元/米,平均井深900米左右,按此计算,单井每年节约抽油杆费用为:

25元/米×900米÷638天×365天-25元/米×900米÷980天×365天≈4492元

(3)油井检泵周期

由于冲次的降低,泵的充满程度增加,这在一定程度上大大减少了抽油杆的液面撞击应力及振动次数。

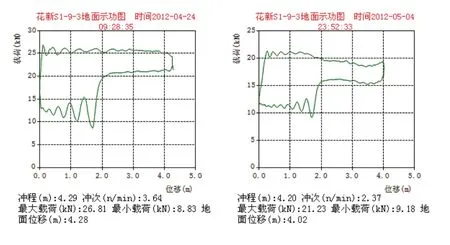

另外,由于最大载荷与最小载荷之间差值减小,同样以花新S1-9-3为例,在使用抽油机冲次自动调节技术前后(见图4:花新S1-9-3井措施前后实测功图对比),其最大最小载荷之间的差值由18kN/冲程降至12kN/冲程,这也减少了摩擦力和振动载荷,降低了杆管磨损,明显延长了检泵周期以及泵的使用寿命。

目前,花土沟油田平均检泵周期为500天左右,根据平均冲次下降的幅度,按照检泵周期延长30%计算,则检泵周期为650天左右,单次检泵费用为5.5万元左右,则单井每年节约检泵费用为:

55000 元/次÷500×365-55000元/次÷650×365≈8715元

综上所述,使用抽油机冲次自动调节技术后,每口油井每年可节约费用2.3万元左右,具有良好的经济效益。

图4 花新S1-9-3井措施前后实测功图对比

4 结语

抽油机冲次自动调节技术现场应用的硬件支撑包括北京安控科技股份公司生产的型号为ECHO-5318的油井远程自动化采集装置,以及哈尔滨世名达科技有限公司生产的型号为SMD-Z-22的抽油机变频智能控制装置。通过该技术应用前后对比分析,首先实现了“抽油机冲次自动调节技术理论”在现场的成功运用,改变了现场原有的被动变频实现方式,原来需要人工根据油井在一段时间内的运行数据来分析其合理运行冲次,然后由人工到现场手动设定变频运行频率值。现在系统将根据示功图诊断法实时判断出抽油机应该运行的合理冲次,然后在线式实时驱动变频器改变其输出频率,实现变频器的主动调频功能,从而改变抽油机的运行冲次。

其次,通过检测电机的实时运行数据可知,该系统实现了电机的节能降耗,降低了日耗电量,功率因数大幅度提高,同时有效提高了泵效,真正起到了节能、降耗及增效作用。

最后,该系统还可以实现系统来电自启动、间抽智能控制、远程启停抽油机及启动前语音报警提示等辅助功能,为现场油井的智能化控制提供强有力的技术支撑。

[1]林元华, 张德平等. 抽油杆疲劳寿命计算研究[J]. 石油钻采工艺. 2005, 27, (6).