CA摆头五轴机床校验与优化

李 滨,林 浒,刘 峰,郑飂默

(1.中国科学院研究生院,北京100039;2.中国科学院沈阳计算技术研究所,辽宁 沈阳110168)

0 引 言

五轴联动数控机床具有加工精密度高,速度快和较大的灵活性,经济效益高等诸多优点,在电力、船舶、航空航天等各领域都具有广泛的应用。高精度双摆头作为五轴联动机床中的关键部件,其发展水平已经成为衡量五轴机床性能的一项重要指标[1-2],本文以CA摆头五轴机床为研究对象,通过充分分析各运动学误差对机床运动的影响,应用运动学建模理论,建立了一种带误差的CA摆头五轴机床运动学模型,并提出了一种有效的CA摆头结构误差的测量和优化方法,同时,可为其它摆头类五轴机床结构误差的测量提供参考。

1 运动学模型

1.1 运动学变换矩阵

由齐次变换矩阵相关知识[3],相对空间任意位置矢量L=Lxi+Lyj+Lzk平移的变换矩阵通式为

绕空间任意单位矢量N=Nxi+Nyj+Nzk旋转θ的旋转矩阵通式为

1.2 无误差CA摆头结构

无误差CA摆头五轴机床结构如图1所示,该类型机床具有C轴、A轴两个旋转轴,分别绕Z轴线性轴、X轴线性轴旋转,并且两旋转轴轴线与主轴轴线相交于一点。实际加工中的加工程序都是基于此种无误差的机床结构进行编制的。

图1 无误差摆头

1.3 带误差CA摆头结构

在制造摆头类五轴机床时,使两旋转轴相交,使旋转轴中心在本来的位置、方向上,另外使主轴旋转中心在本来的位置、方向上正确制造是十分困难的,会存在偏差[4-5]。这使得采用基于无误差的机床结构编制的数控程序进行加工时,刀心点的实际位置与理想位置会存在一定的误差,影响摆头类机床加工精度。

带误差的CA摆头五轴机床结构如图2所示。

1.4 带误差运动学模型

根据如图2所示的带误差的CA摆头机床结构,设C轴单位方向矢量为 NC(NC.x,NC.y,NC.z),转动角度为θc,A 轴单位方向矢量为 NA(NA.x,NA.y,NA.z),A轴转动角度为θa,C 轴 与 A 轴 的 位 置 偏 离 矢 量 为 LCA(LCA.x,LCA.y,LCA.z),A 轴 与 主 轴 端 点 (刀 心 点)偏 离 矢 量 为LAT(LAT.x,LAT.y,LAT.z),X、Y、Z轴的运动矢量为 (Px,Py,Pz),刀心点的坐标矢量为 (Qx,Qy,Qz),以上矢量的定义,均为同一坐标系下的坐标矢量。

通过充分分析CA摆头运动学特性[6-7],结合运动学相关理论[8-10],建立CA摆头五轴机床运动学模型如下

图2 带误差摆头

式中:Trans——坐标平移变换矩阵,Rot——坐标旋转变换矩阵[11]。

通过正向运动学求解模型 (1),可求得给定5个轴的进给量后刀心点在机床坐标系的坐标。

模型 (1)中的矢量NC、NA、LCA、LAT即为本文所提算法要测量计算的CA摆头五轴机床的误差参数。

2 误差测量

由于旋转轴位于摆头内部,无法方便的用测量设备直接测量各误差项的值,因此采用间接测量的方式。

通过分析各误差项对五轴机床运动的影响,可得到如下关系:保持一旋转轴角度不变,使令一旋转轴转动,刀心点轨迹所在平面的法线方向即为此旋转轴轴向方向。又因为通过平面内三点坐标,即可确定平面法向矢量,因此,本文提出了分两次测量,每次固定一个旋转轴,每次测量3个刀心点的测量方法。

两次测量具体步骤为:第一次测量保持C轴角度不变,A轴转动3个行程内任意角度,机床X、Y、Z线性轴进给量取行程内任意值,以确定机床3个位置,测量相应位置机床刀心点的坐标;第二次测量保持A轴角度不变,C轴转动3个行程内任意角度,机床X、Y、Z线性轴进给量取行程内任意值,以确定机床3个位置,测量相应位置机床刀心点的坐标。

算法分析及具体流程如下:

为描述方便,设第一次测量时,机床3个位置的各轴进给量相应分别为:X、Y、Z线性轴为 PAi(PAi.x,PAi.y,PAi.z)(i=1,2,3);A轴旋转角度为θai(i=1,2,3);C轴旋转角度为θc保持不变。同时,设测得的刀心点的坐标相应分别为:QAi(QAi.x,QAiy,QAiz,1)T(i=1,2,3)。设第二次测量时,机床3个位置的各轴进给量相应分别为:X、Y、Z线性轴为PCi(PCi.x,PCi.y,PCi.z)(i=1,2,3);C 轴旋转角度为θci(i=1,2,3);A轴旋转角度为θa保持不变。同时,设测得的刀心点的坐标相应分别为:QCi(QCi.x,QCi.y,QCi.z,1)T(i=1,2,3)。

对于两次测量设置的每个位置,将其各轴进给量带入模型 (1)即可得到刀心点的坐标,结合测量得到的刀心点的坐标,得到下列关系式

2.1 C轴轴向单位矢量

为计算C轴轴向单位矢量,记位置矢量Trans(PCi.x,PCi.y,PCi.z)-1×QCi= μci, 根 据 式 (3),位 置 矢 量 μc1、μc2、μc3位于刀心点绕C轴旋转的圆周上。因此3个刀心点所在平面的法向量即为C轴轴向,通过向量差乘的方法,求得 C轴的单位方向矢量 NC(NC.x,NC.y,NC.z)

式 (4)中没有其他未知参数,因此,可以通过式(4),根据已知量和测量值准确计 NC(NC.x,NC.y,NC.z)的值,当式 (4)求得的单位方向矢量的Z方向分量为正时,式 (4)右边取正号,为负时,取负号。

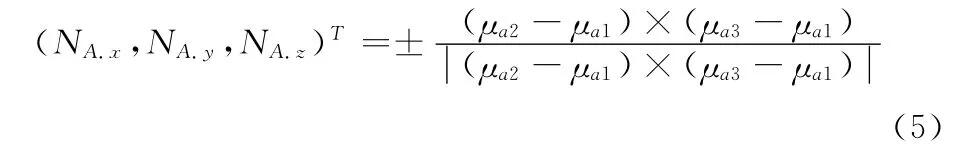

2.2 A轴轴向单位矢量

为计算A轴轴向单位矢量,记位置矢量Rot(NC,θc)-1Trans(PAi.x,PAi.y,PAi.z)-1QAi=μai。根据式 (2),位置矢量μa1、μa2、μa3位于刀心点绕A轴旋转的圆周上。因此3个刀心点所在平面的法向量即为A轴轴向,通过向量差乘的方法,求得 A 轴的单位方向矢量 NA(NA.x,NA.y,NA.z)

式中,NC(NC.x,NC.y,NC.z)已有式 (4)求得,式 (5)中没有其他未知参数,因此,可以通过式 (5),准确计算NA(NA.x,NA.y,NA.z)的值,当式 (5)求得的单位方向矢量的X方向分量为正时,式 (5)右边取正号,为负时,取负号。

2.3 A轴主轴位置偏离矢量

在建立CA摆头五轴机床运动学模型时,需要选取A轴的旋转中心点,理论上,可选取A轴轴线上任意点作为A轴的旋转中心点,因此,可以通过设置LAT.x的值 (称为A轴X方向定标),以确定A轴的旋转中心点。

分析式 (2),可得到如下关系式

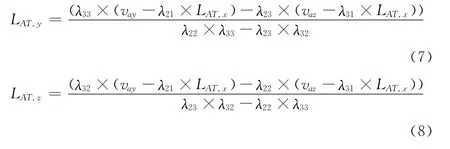

结合式 (6),给定i、j,可求得LAT.y、LAT.z的值。

为描述方便记

式中:vax,vay,vaz——方向矢量μaj-μai的X、Y、Z方向分量

则计算LAT.y、LAT.z的表达式为

式中:NC(NC.x,NC.y,NC.z)、NA(NA.x,NA.y,NA.z)已分别由式 (4)、式 (5)计算得到。式 (7)、式 (8)为LAT.y、LAT.z关于LAT.x的方程,通过给A轴X方向定标,设置LAT.x的 值, 即 可 应 用 式 (7)、 式 (8)求 得 LAT.y、LAT.z的值。

2.4 C轴A轴位置偏离矢量

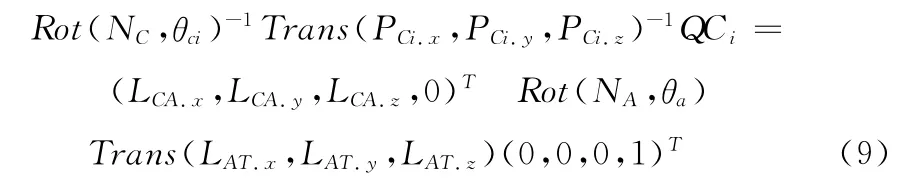

分析式 (3),可得到如下关系式

由此得到计算LCA(LCA.x,LCA.y,LCA.z)的表达式如下

式中:NC(NC.x,NC.y,NC.z)、NA(NA.x,NA.y,NA.z)已分别由式 (4)、式 (5)计算得到。LAT(LAT.x,LAT.y,LAT.z)的值已通过A轴X方向定标以及式 (7)、式 (8)求的,因此可以用式 (10)求得LCA(LCA.x,LCA.y,LCA.z)的值。

2.5 测量流程

经过以上4个步骤,即可求得CA摆头各误差项的值,进而校验CA摆头是否存在误差及存在何种误差,将各误差项的值,补偿到模型 (1)中,进行优化,得到模型 (1)的准确表达式,利用模型 (1),即可得到刀心点的实际坐标值,实现机床的准确加工。

在具体测量时,测A轴时设置的A轴的3个角度值,差距应该足够大,否则,会影响各误差项的测量计算精度。同理,测C轴时,C轴的3个角度值的差距应设置的足够大。

对各误差项的测量计算过程中,需要对A轴旋转轴定标,以确定A轴旋转轴的旋转中心点,不同的旋转中心点,线 性 偏 离 量 LCA(LCA.x,LCA.y,LCA.z)、LAT(LAT.x,LAT.y,LAT.z)会有所不同,但都对应同一种机床结构,即将误差项的值补偿到运动学模型中后,模型是一样的。

为更形象、更直观的展示本文所提算法,建立本算法的流程示意图如图3 (用五元组 (X,Y,Z,C,A)表示CA摆头五轴机床相应轴的进给量)。

图3 误差测量流程

3 实现与验证

根据上述算法分析及算法流程,使用VC6.0开发了一种CA摆头误差测量系统,系统输入为两次测量的刀心点位置矢量及各轴相应进给量 (如图4所示),在输入完成后,系统会应用本文所提算法,计算CA摆头的各个误差参数值并输出 (如图5所示)。

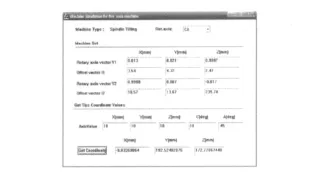

为验证本算法及测量系统的正确性,根据已建立的CA摆头五轴机床运动学模型,基于VC6.0开发了一种CA摆头机床运动学仿真系统 (如图6所示),系统通过设定模型中的各个误差项的值 (machine set)模块,形成特定的机床结构,给定机床线性轴及旋转轴的值 (get tips coordinate values)模块,模拟机床运动,准确计算输出刀心点的位置矢量。

图6 机床运动学仿真系统

针对CA摆头五轴机床进行测量实验,应用机床仿真系统按表1设置各个误差项的值,并仿真测量过程,得到各轴进给量及相应刀心点的坐标,输入到测量系统中,得到如图5所示的输出结果。

表1 仿真系统误差项预设值

通过对比表1和图5中相应误差项的值,表明应用本文所提算法,可以准确的测量计算CA摆头的各项误差参数,且具有较高的计算精度。将测得的误差项的值补偿到CA摆头运行学模型 (1)中,可实现CA摆头五轴机床的准确加工。

4 结束语

对CA摆头五轴机床的结构误差进行校验补偿和优化,能够有效提高五轴机床的加工精度,本文所提出的算法,可以准确自动测量CA摆头两旋转轴方向偏差和它们之间的位置偏差以及A轴与主轴之间的位置偏差,通过分析得到的误差项的值,可校验机床是否存在偏差,若机床有偏差,可指导调整机床结构,也可将各测量误差补偿到所建立的运动学模型中,进行模型优化,得到准确的刀心点坐标,实现五轴机床的高精度加工。

:

[1]YI Gang.Analysis and key technologies for five-axis machine head [J].Metal Processing,2011 (5):46-47 (in Chinese).[易刚.五轴头技术水平分析及关键技术 [J].金属加工,2011 (5):46-47.]

[2]LI Yan,GAO Xiufeng,LIU Chunshi,et al.Current situation and key technologies of A/C axes bi-rotary milling head [J].Machinery design & Manufacture,2011 (11):195-197 (in Chinese).[李焱,高秀峰,刘春时,等.A/C轴双摆角铣头发展现状与关键技术 [J].机械设计与制造,2011 (11):195-197.]

[3]Zheng L M,Lin H,Gai R L.Postprocessor based on genera lized kinematics model of five-axis machine tools [J].Computer Integrated Manufacturing Systems,2010,16 (5):1006-1011.

[4]Uddin M S,Ibaraki S,Matsubaraa,et al.Prediction and compensation of machining geometric errors of five-axis machining centers with kinematic errors [J].Precision Engineering,2009 (33):194-201.

[5]LI Guangyou.Design of automatic measuring program for rotary axis’s center coordination in 5axes machine tool [J].Modular Machine Tool & Automatic Manufacturing Technique,2010(4):75-79 (in Chinese).[李光友.五轴联动数控机床旋转轴中心坐标的自动测量程序设计 [J].组合机床与自动化加工技术,2010 (4):75-79.]

[6]FIDIA S.p.A.System and process for measuring,compensating and testing numerically controlled machine tool heads and/or tables:US,7245982B2 [P].2007-07-17.

[7]Masako Sudo.Advanced control technologies for 5-axis machining [J].International Journal of Automation Technology,2007,1 (2):108-112.

[8]ZHENG Liaomo,LIN Hu.Design of a generic kinematics model of five-axis machine tools [J].Journal of Chinese Computer Systems,2010,31 (10):1965-1969 (in Chinese).[郑飂默,林浒.五轴机床通用运动学模型的设计 [J].小型微型计算机系统,2010,31 (10):1965-1969]

[9]Giuseppe Morfino.System and process for measuring,compensating and testing numerically controlled machine tool heads and/or tables:US,7245982B2 [P].2007-07-17.

[10]Anotaipaiboon W,Makhanoy S S,Bohez.Optimal setup for five-axis machining [J].International Journal of Machine Tools & Manufacture,2006,46 (9):964-977.

[11]CHEN Zeshi,ZHANG Qiuju.The applocation of D-H me thod in the kinematics modeling of five-axis coordinated machine tools [J].Machine Tool & Hydraulic,2007,35 (10):88-93 (in Chinese).[陈则仕,张秋菊.D-H法在五轴机床运动学建模中的应用 [J].机床与液压,2007,35 (10):88-93.]