轻质颗粒物料防架桥进料器的设计

黄灿军

(广东水利电力职业技术学院,广东 广州 510635)

在食品生产过程中,被加工或包装的物料通常为粉状、粒状、块状或条状等[1,2],由于物料颗粒小、形状不规则、密度小、休止角大、流动性差,容易在料仓中产生架桥、搭拱现象,从而引起加料不稳定或停止供料等问题,如图1所示。

由于架桥通常发生在料仓的倾斜侧壁上,因此在此处增设如图1中a向所示的观察口,平时用透明有机玻璃盖上,当发生架桥时,取下有机玻璃,用木棒等工具从窗口中伸入料仓,捅散物料,使之自由下落,显然这种方法不能适应自动化生产的要求。

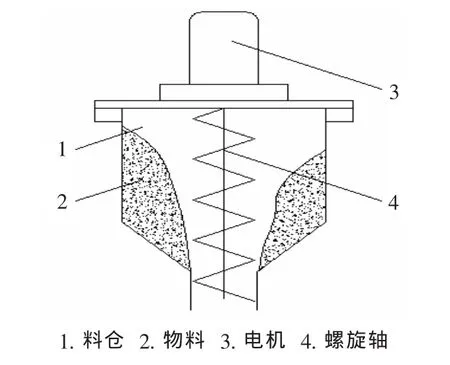

在实际加工中为了防止物料架桥以及满足连续性生产的要求,采用了电机带动螺旋轴防架桥的设计,如图2所示,但对于某些物料,该方法并不能完全解决问题,在螺旋轴没有扫到的地方依然出现器壁挂料的现象。

图1 物料架桥示意图Figure 1 Diagram of material bridging

图2 器壁挂料示意图Figure 2 Diagram of material hang on the wall

物料的架桥和挂壁是食品生产过程中通常遇到的两个问题,是由物料流动不畅造成的。加料是否均匀和连续影响着食品和包装机械的性能,进一步影响到产品的质量,所以加料的稳定性及均匀性已受到了研究人员的关注。

1 料仓内腔的防架桥装置

1.1 搅拌轴防架桥装置

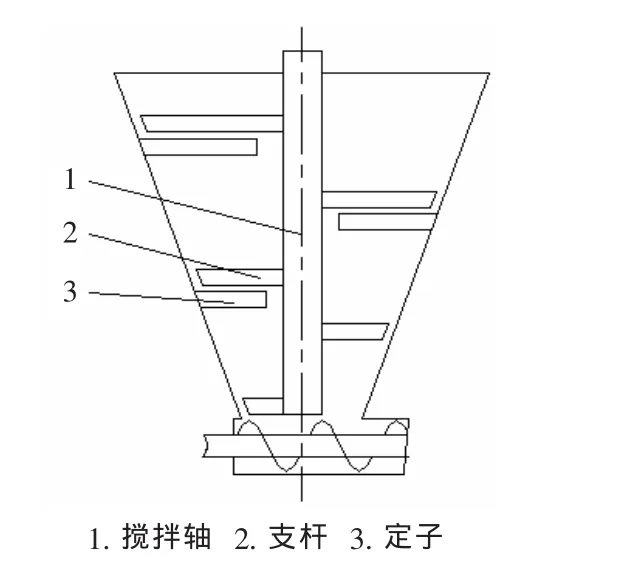

图3 搅拌轴防架桥装置Figure 3 Diagram of mixer shaft Anti-Bridging-Type device

文献[3]中介绍了一种搅拌轴防架桥装置,见图3。在搅拌轴上焊有支杆,使搅拌轴能够作用到料仓的整个内腔,同时为了增强搅动效果,在料仓上焊有定子,能成功解决物料的架桥和堵塞问题。该装置由于带动搅拌轴的电机需安装在料仓上方,不利于料仓的加料。

1.2 可更换螺带的防架桥装置

文献[4]中介绍了一种可更换螺带的防架桥装置,见图4。电机带动轴旋转,通过联接螺栓进一步带动料斗内的螺带旋转,螺带的形状与料仓的形状基本一致,使螺带能够扫到料仓内的绝大部分空间。针对不同的物料,采用可更换的螺带,同时螺带与料仓机壳的间隙还可以通过弹簧上的手轮调节,从而适应不同物料。该装置有效地避免了架桥现象,可提高生产效率、降低生产成本。但该装置较复杂,不利于制造及安装。

图4 螺带防架桥装置Figure 4 Diagram of tape helix Anti-Bridging-Type device

1.3 弹簧杆防架桥装置

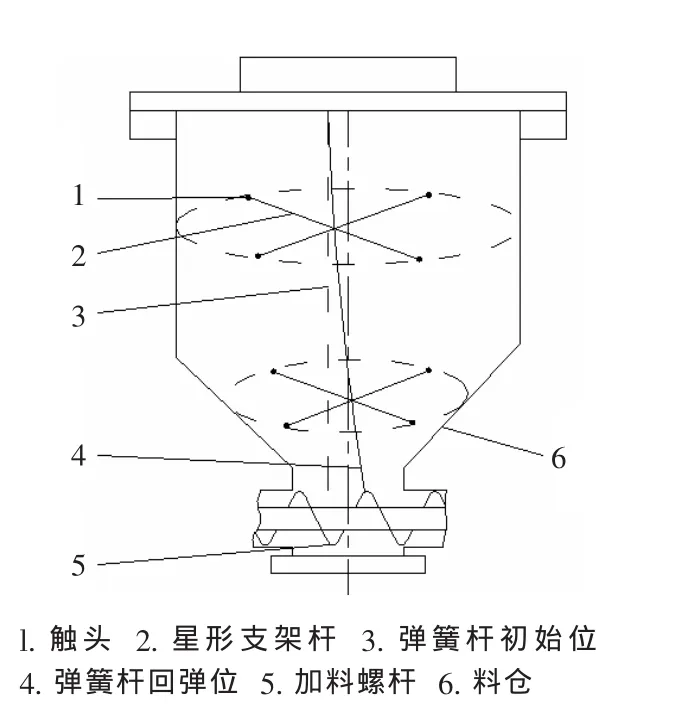

文献[5]中介绍了一种弹簧杆防架桥装置,见图5。弹簧杆构件由弹簧杆和2组星形支架构成,每组星形支架有6根星形支架杆,每个星形支架杆的末端安装有一个触头。弹簧杆上端固定于贮料筒盖,下端抵住加料螺杆。加料时弹簧杆下端随着加料螺杆的旋转而向前推进,前进到一定距离后,弹簧杆的下端脱离螺杆的螺纹,弹簧杆又回弹到起始位置,在加料螺杆的推动下再次向前,形成往复运动。弹簧杆的往复运动,带动星形支架在贮料筒内搅动物料,防止物料架桥,触头往复撞击贮料筒壁,防止物料挂壁。但该装置中的弹簧杆构件一旦产生变形,效果将大为降低。

图5 弹簧杆防架桥装置Figure 5 Diagram of spring steelbar Anti-Bridging-Type device

2 料仓出口的防架桥装置

2.1 水平往复运动防架桥装置

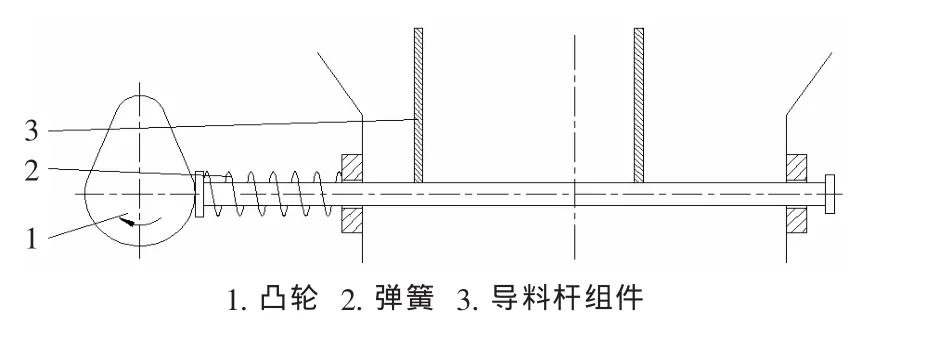

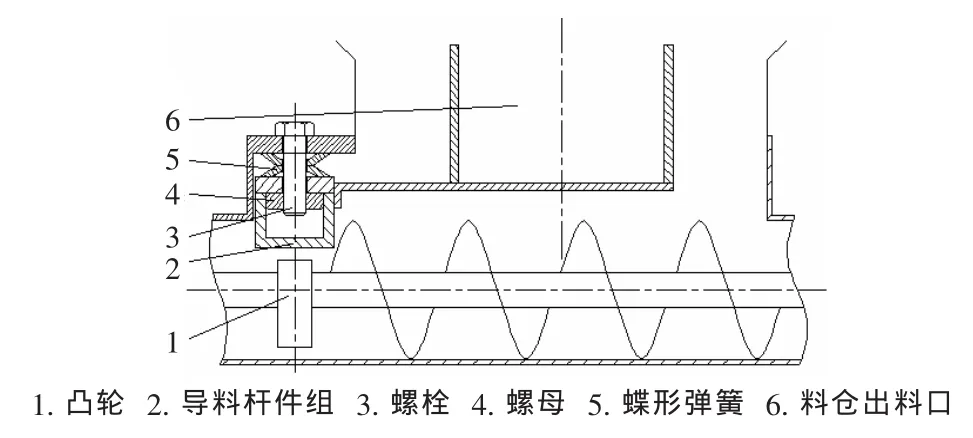

鉴于物料的架桥通常发生在料仓的倾斜侧壁靠近出料口处,因此在此处增设能够扰动物料的防架桥装置,如图6所示即为一种水平往复运动的防架桥装置。电机带动凸轮旋转,在弹簧的共同作用下,使导料杆组件作水平往复运动,扰动靠近料仓出料口的物料,防止物料架桥。该装置在实际使用中存在作用范围小,噪音大,以及导料杆组件的轴与料斗的缝隙处容易漏料等缺点。

图6 水平往复运动防架桥装置示意图Figure 6 Diagram of horizontal reciprocating motion Anti-Bridging-Type device

2.2 垂直往复运动防架桥装置

文献[6]中介绍了一种置于料仓出料口的垂直往复运动防架桥装置,见图7。该防架桥装置由加料螺杆上凸轮、导料杆件组以及碟形弹簧等构成。凸轮焊接在加料螺杆上,导料杆件在凸轮和碟形弹簧的作用下垂直往复运动搅动物料,使物料松散,防止物料在料仓出料口处架桥。同样该装置只能对料仓出料口附近的物料产生作用,如果要解决料仓内的悬料挂壁问题,还需要在料仓外侧增加一个激振器,通过振动解决挂壁现象。

图7 垂直往复运动防架桥机构示意图Figure 7 Diagram of vertical reciprocating motionAnti-Bridging-Type device

3 一种改进料仓的防架桥机构

上述的防架桥装置有些结构偏复杂,不便空间布置,有些由于在料仓的上盖上增加有支撑结构和电机,而导致加料不方便。为了能既简化结构,又提高防架桥能力,笔者在实践中采用了改进料仓的结构设计。

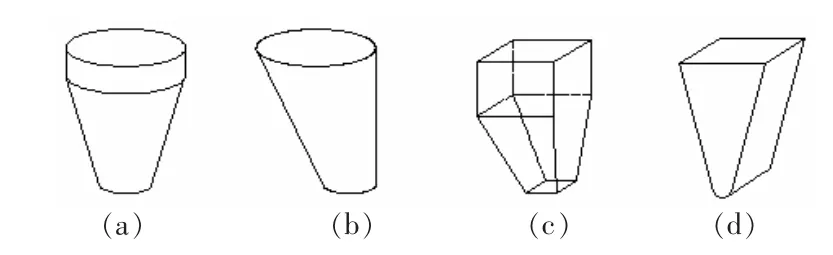

传统的料仓都采用上宽下窄的漏斗状设计,如图8(a)所示,在料仓的底部通过倾斜面逐渐过渡到出料口,正是由于斜面对物料的支撑才会导致物料发生架桥。为此可在料仓设计中采用一个垂直面来破坏物料的架桥条件[7,8],如图8(b)~(d)所示,但这些料仓还是不能很好地解决特殊物料的架桥问题。

图8 几种不同形状的料斗结构示意图Figure 8 Diagram of some difformity hopper

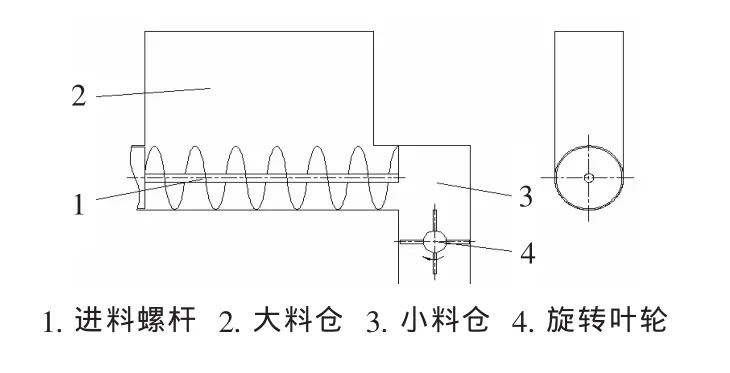

采用如图9所示的长方体料仓能很好地解决物料架桥问题。大料仓是一个长方体形状,没有收窄的出料口。在大料仓的底部是一个直径较大的进料螺杆。由于料仓没有倾斜面,物料在料仓中没有受到支撑力,均能自由落到进料螺杆上,被螺杆推出。由于进料螺杆的直径较大,在进料螺杆的末端物料并不能均匀而是成团下落,为此在进料螺杆的末端再增设一个小料仓。小料仓的出料口处安装一个旋转叶轮。通过旋转叶轮使小料仓中的物料均匀送出。

图9 长方体料仓防架桥机构示意图Figure 9 Diagram of cuboid hopper Anti-Bridging-Type device

带动进料螺杆和旋转叶轮的电机均由变频器控制,其转速可调,因此该进料器的进料量可调。其进料量由进料螺杆控制,而调节旋转叶轮转速的作用是配合进料螺杆,使被进料螺杆推出的物料均匀、及时地从小料仓中被带出,不在小料仓堆积。

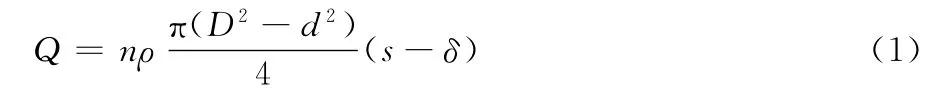

通过调节进料螺杆的转速来控制单位时间的加料量,计算公式:

式中:

Q—— 进料量,kg/min;

n—— 齿轮转速,r/min;

ρ—— 物料的密度,kg/m3;

D——螺旋轴外径,m;

d—— 螺旋轴芯杆直径,m;

s——螺旋轴螺距,m;

δ——螺旋轴叶片厚度,m。

4 结论

食品生产过程中进料器的物料架桥、挂壁现象,对食品和包装机械的机械性能影响很大。为了解决这一问题,传统的料仓分别采用了置于料仓内部的搅拌轴、螺带、弹簧杆,以及置于料仓出料口的水平和垂直往返运动防架桥机构等设计,但这些进料器要么结构复杂,要么不利于加料。传统的料仓设计方法,即上宽下窄的漏斗形料仓,料仓内不可避免地出现倾斜面,而倾斜面对物料的支撑作用是导致物料发生架桥、挂壁现象的根本原因。采用长方体的大、小料仓设计即能很好解决这一问题,使物料在大料仓中没有支撑点,完全落到大料仓底部的进料螺杆上,被进料螺杆推出大料仓进入小料仓,并被旋转叶轮均匀带出小料仓。另外该装置的设计具有加料、安装方便等优点,试验过程中能够做到加料连续、稳定均匀,满足试验要求。

1 江连洲.大豆加工利用现状及发展趋势[J].食品与机械,2000(1):7~10.

2 武文斌,刘自然.国外面粉加工新设备和新技术的应用[J].食品与机械,2006(4):115~118.

3 刘桂华,范增君.膏状物料加料器的研制[C]//中国化工学会.第七届全国干燥会议论文集.山东:山东天力干燥设备有限公司,1999:411~413.

4 郑贤.单螺杆膨化机中螺杆与机筒的设计研究[J].安徽农学通报,2010,16(5):164~165.

5 李进,司慧,李龙,等.防堵式生物质颗粒水平螺旋进料器的设计[J].湖北农业科学,2012,51(5):1 883~1 885.

6 魏新利,贺心燕,张军,等.生物质热解装置螺旋加料系统研究[J].可再生能源,2007,25(6):17~20.

7 魏文义.同向平行双螺杆挤出机喂料系统的现状与发展[J].工程塑料应用,2003,31(2):53~55.

8 方玉莹.粉状物料供料与计量装置设计[J].食品与机械,1997(2):23~24.