基于油管和套管失效分析谈产品质量控制

李昱坤 卫 栋 杨力能 武 刚 白 强

中国石油集团石油管工程技术研究院 (陕西 西安 710065)

1 油管和套管失效基本情况

油管、套管是采油采气的唯一通道,是保证油气田正常生产开发的重要产品物资。根据国内几大石油公司的需求分析,“十二”五期间,我国油井管年需求量约为320×104t[1]。用量的不断增加,在使用的过程中也出现了一些问题。近几年中国石油集团石油管工程技术研究院(以下简称管研院)接收各油田的油管、套管失效分析项目34项,其中油管18项,套管16项,具体情况见表1。

表1 近几年油管套管失效分析情况表

2 油管和套管失效综合分析

2.1 油管失效情况

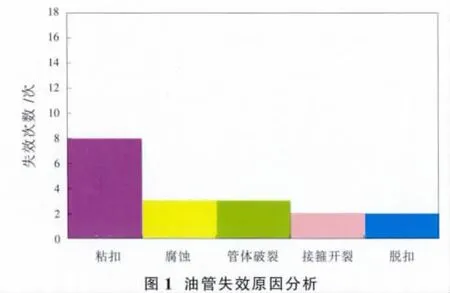

从油管失效情况看,在引起产品失效的原因[2-4]中,粘扣占44.4%,腐蚀占16.7%,管体破裂占16.7%,接箍开裂占11.1%,脱扣占11.1%。由此可以看出近几年油管失效累计频率在0~80%范围的主要因素是:粘扣、腐蚀和管体破裂3方面原因(图1)。

2.2 套管失效情况

从套管失效情况看,在引起产品失效的原因[2-4]中,脱扣占50%,管体破裂占18.8%,接箍开裂占12.8%,腐蚀占12.5%,粘扣占6.2%。由此可以看出近几年套管失效累计频率在0~80%范围的主要因素是:脱扣、管体破裂和接箍开裂3方面原因(图2)。

2.3 综合分析

对油管和套管的类型(API与非API)及失效部位统计见表2。可以看出螺纹部分失效占64.7%,管体失效占35.3%;API管材失效占82.4%,非API管材失效占17.6%。

表2 油管和套管失效部位统计分析

对所有失效原因统计可以看出,在引起产品失效的原因中,产品自身质量缺陷引起的占47.1%;质量和操作因素兼有的占17.6%,腐蚀因素造成的占14.7%,现场操作原因占11.8%,其他占8.8%。由此可以看出近几年油套管失效累计频率在0~80%范围的主要因素是:产品质量、质量+操作和腐蚀3方面原因,特别是产品质量所占的比例较大,需要生产厂加大对产品的质量控制(图3)。

引起油管和套管失效的原因往往不是单一的,而是几方面因素综合作用的结果,如产品的使用工况和环境,产品质量,使用者的操作等。通过对油管和套管失效情况进行统计分析可以看出,存在以下几个方面的问题:

(1)油管和套管的失效数量虽然少,但是影响很大、给油田客户方造成的危害很大。

(2)螺纹连接部位依然是整体管柱的薄弱环节,其中油管的失效主要表现为粘扣,套管的失效以脱扣为主。

(3)由产品的质量引起的失效事故依然是主要因素之一,一些油管和套管的失效事故是产品本身存在的设计、制造的质量缺陷导致。

(4)API油套管产品尽管成熟,但各厂产品质量管理参差不齐,失效比例也是最大的。

(5)服役环境苛刻对油管和套管产品的使用提出了更高要求,促使生产厂要开发特殊产品和严把质量关。

(6)现场操作也是失效的诱因,在使用中操作者应严格按照技术规范要求操作,降低此类失效比例。

3 油管和套管产品质量控制建议

通过失效分析统计,目的是在以后的生产、使用环节提高产品质量,避免同类失效事故的发生。针对油管和套管使用过程中存在的问题,减少失效事故的发生,加强产品质量提出如下建议:

(1)做好系统性设计验证和选材工作。在进行管柱设计的时候根据地况条件充分考虑管材性能,做好系统性设计验证和选材工作。推广应用适合苛刻服役环境条件下的非API油管和套管,如特殊材质、特殊螺纹接头油管和套管。针对不同区块(区分油井和气井)选用油、套管和相应的附属产品,制订相应的订货补充技术条件。

(2)修订产品生产技术规范或提高订货标准要求。根据失效的情况,促使出现问题的工厂及时调整生产工艺参数,加强检验环节;同时油田使用方也可及时调整订货技术的要求,来降低产品质量风险。

(3)加强API产品的质量控制和适用性评价。API成熟产品的大量失效案例说明,存在工厂质量控制不严和用户对产品互换性估计不足。应及时安排驻厂监督或增加产品抽检范围和力度来降低产品质量风险,同时对未使用过的厂家产品或第一次使用在某地区的产品增加做适用性评价试验 (实物拉伸、上/卸扣试验等),减少由此产生的风险。

(4)提高螺纹的加工质量和上卸扣的规范标准化。螺纹失效占64.7%可以看出螺纹的薄弱性,现场检验中也发现存在黑皮扣过多、螺纹毛刺,螺纹裂纹、划伤、断扣等现象[4],这些螺纹的原始缺欠/陷,都会为使用中埋下可能导致失效的质量隐患,生产厂应在生产中加强螺纹加工的质量和在出厂加大前检验比例。此外在上卸扣的过程中应规范螺纹脂的涂抹及上扣扭矩的大小或位置。

(5)应加强外协外购产品质量的控制。例如接箍失效案例的增多,根本原因是实际很多企业接箍大都是外购或者外协。因此,应该加强外购、外协产品、外协试验等方面的质量控制,如审查外协厂生产资质、生产记录、检验记录、试验设备等,并且在抽检比例上,也应适当扩大,从而保证使用产品的质量。

(6)加强油田现场管理和现场技术服务工作。从近几年油套管失效分析可以看出,除了产品自身质量而引起的事故外,也存在油田现场操作过程中配套使用的工具不当或者操作不规范引起。油套管用户应严格执行API RP 5C1标准正确维护和使用油管和套管,如油田现场油、套管的管理和摆放需要规范,螺纹应该经常佩戴好螺纹保护器。认真抓好油管和套管的定期库存抽检及使用前的现场检测工作,防止有超标缺陷的油管和套管下井,减少失效事故的发生。生产工厂应增强产品的油田现场服务指导工作,使用方对重点区块、重点井应聘请第三方的现场服务公司(如检测、下井服务等)进行技术服务工作。

4 小 结

对失效油、套管的分析是为了降低该类产品以后发生问题的机率,有助于提高管理水平和提升产品质量。

(1)通过对管研院所做失效分析看,产品质量的进一步提高依然任重而道远,需要生产厂和相关检测机构找出薄弱环节,坚持不懈的紧抓不放。

(2)继续做好油管和套管失效分析及数据档案库管理等工作,找到引起油管和套管失效的根本原因,采取科学有效的解决措施,避免同类失效事故的发生。

(3)从近几年失效案例提出的几点质量控制建议,为各方加强管理和提升产品质量水平提供有用措施。

[1] 李鹤林,田伟.面向“十二五”的油井管[J].钢管,2012,41(1):1-6.

[2]苏秦.质量管理与可靠性[M].北京:机械工业出版社,2006.

[3]李鹤林.石油管工程[M].北京:石油工业出版社,1999.

[4]SY/T 6645-2000石油管材常见缺陷术语[S].