一种新型轧辊冷却水管的创新设计及应用

石春有 李 婷 王 彬

(武钢条材总厂大型分厂 湖北 武汉:430083)

1 现 状

为了满足国内高速铁路建设发展的需求,某厂从德国引进了一条万能轨梁轧机高速重轨生产线,高速重轨万能轧机布置形式见图1。

图1 万能轨梁轧机

BD轧机由BD1和BD2两架轧机组成,BD轧机轧辊为二辊模式。重轨系列品种占全年产量的97%以上,其中P60重轨产量占70%以上。重轨BD2轧辊单重大,每套轧辊重量50多吨。BD2重轨轧辊配辊图见图2。

图2 BD2重轨轧辊配辊图

从图2中得知,重轨BD2轧辊有5个孔型,下轧辊在轧制过程中孔型冷却状况差。3孔是闭口孔型,孔型为切深孔,孔型的压下量大,孔型磨损尤为严重。每次轧辊进行车削修复时,3孔孔型都得不到恢复,在孔型头部和底部两侧壁上由于磨损产生的轧痕,通过轧辊车削无法消除,孔型两侧壁的轧痕只有在轧辊车削后,用砂轮抛光机打磨,打磨后的3孔在两侧壁上留下深深的凹坑,磨损严重的轧辊车削后的3孔孔型轧槽见图3。

图3 磨损严重的P60的3孔

从图3中看出,在下轧辊3孔轧槽两侧壁处产生凹坑,凹坑位置的轧痕轧件轧制过程中产生挂蜡现象,轧件上的挂蜡再经过孔型的轧制不断地碾压,最终形成铁皮压入在产品实物中,导致实物缺陷。

2 原因分析

轧辊孔型冷却不好,是造成下轧辊3孔磨损严重无法恢复的一个主要原因。轧辊冷却水在很大程度上影响着轧辊孔型的磨损及剥落,不适当和不充分地冷却,在轧辊表层内会引起很大的热梯度,以致加速产生轧辊孔型的热应力。BD2轧机轧辊装配的侧视图见图4。

图4 BD2轧机轧辊装配侧视图

从图4中可清楚地看到,在轧机牌坊的下轧辊前后分别设有冷却水管,冷却水管焊接固定安装在轧机牌坊上。在轧机前和轧机后分别设有导卫板梁,避免轧件在轧制过程中出现下扣现象。由于导卫板梁安装在下轧辊的两侧,导卫板梁的高度为840mm。冷却水管只能安装在低于导卫板梁的高度之下。从图4中轧机前后冷却水管的喷水状况可看出,冷却水只能喷到下轧辊轴线以下轧辊孔型轧槽很少的部分。

当轧件在轧制过程中,下轧辊冷却水只能喷到轧辊孔型很短的一段距离。这样轧辊从开始使用,下辊3孔孔型轧槽就浇不到水,使下辊闭口轧槽在轧制时处于无水状态,下轧辊孔型只能依靠轧制相邻两支钢的间隙,从上辊流下来的水进行冷却。由于导卫板梁的上面既安装导板又安装卫板,各个孔型导卫板的两端,其中的一端安装在导板梁上,另一端与下轧辊各个孔型的轧槽相接触,压在各个轧槽的上面,留有适当的缝隙。从上轧辊流下的水量是有限的,水只能通过导卫板与各个孔型轧槽的间隙处流入孔型轧槽内。

轧辊是从最大直径使用到最小使用直径时报废。BD2轧机轧辊有效使用直径为180mm,当轧辊经不断的使用和加工车削,轧辊的辊身直径在逐渐的减小。在轧制过程中,为了保证轧制线不变,下轧辊的轴线随着轧辊直径的不断减小在不断地上移,即下轧辊整个上移,通过在下轧辊轴承座下加垫的方式来实现。当轧辊为正负零时,即开新轧辊第一次使用时,下轧辊最大的水量只能喷到下轧辊轴线以下很少的部分。当轧辊的辊身直径使用到轧辊最小直径,即按图4负180mm时。下轧辊轴承座加垫90mm(按轧辊正负值一半加垫),下轧辊冷却水的喷水位置相对于轧辊最大直径时的浇水位置又降低了90mm。由于下轧辊冷却水管是固定安装在轧机的牌坊上,位置是固定不变的。随着轧辊喷水位置的不断的降低,轧辊的冷却效果也越来越差。随着轧辊辊身直径的减小,轧辊本身内部组织就在发生变化,轧辊的硬度落差在发生明显地变化,轧辊耐磨性降低,轧辊孔型的磨损也在加快。再加上下轧辊冷却水管与下轧辊孔型喷水位置距离的不断增大,轧辊冷却状况越来越差,更加快了轧辊孔型轧槽的磨损。

3 设计方案与实施

为了改善轧辊孔型的冷却状况,降低轧辊孔型轧槽的表面温度,减小轧件对孔型的热冲击,从而减缓轧辊孔型的磨损,在轧件(孔型)的出口处保证有充足的冷却水,是轧辊冷却的最佳方式。设想如果在下轧辊3孔的出口安装冷却水管,将水管安装在机后导卫板梁的内侧,即靠近轧辊一侧。在下轧辊3孔孔型的出口处,增加一个冷却水管。传统的安装是将水管固定在轧机的牌坊上。此根冷却水管安装在机后导板梁上,冷却水管专门用来对3孔孔型的冷却见图5。

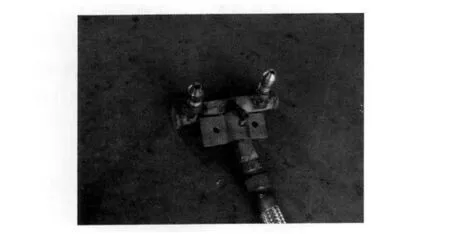

图5 3孔专用冷却水管

从图5中可看出,在下轧辊轧机前和轧机后分别安装有导卫板梁,导卫板梁安装在轴承座上。随着轧辊使用轧辊直径逐渐的减小,下轧辊轴承座加垫高度逐渐地增加,轴承座不断地上移,轧辊安装在轴承中,轴承座上移轧辊随着上移。由于导卫板梁安装在轴承座上,所以导卫板梁随着轴承座的上移跟着上移。轧辊导卫板梁有两种,一种是机前导卫板梁,另一种是机后导卫板梁。可以装在同一品种的任意一套轧辊中,导卫板梁是可以拆卸的。当一套轧辊使用后,轧辊车削时,导卫板梁从轧过钢的轧辊中卸出,装在一套待轧钢的另一套轧辊中。在下轧辊导卫板梁的内侧安装冷却水管,制作专用的冷却水喷咀,下轧辊3孔轧槽专用冷却水管示意图见图6。

图6 3孔专用冷却水管示意图

从图6中看出,在冷却水管的前端,装有两个喷咀,分别对孔型轧槽的头部与腿部进行冷却。喷咀前端是用金属波纹管连接,喷咀的位置是可以上下左右移动的,可以调整喷水位置,对孔型磨损严重的部位增加冷却水。下轧辊3孔专用冷却水管安装在出口导卫板梁的内侧,装配图见图7。

图7 3孔专用冷却水管装配图

冷却水管安装在导卫板梁的内侧,喷咀连接着水管,水管喷咀安装在导卫板梁的上端,即卫板的下端(图7中超出部分)。由于水管喷咀安装在卫板的下端,轧件在轧制过程中,冷却水能喷到轧辊孔型的出口处,而且水管与孔型轧槽的位置始终不变。因为导卫板梁安装在轴承座上,轧辊同时也装在轴承座上。当轧辊随着使用直径在不断减小的同时,下轧辊在每次的使用中,通过在轴承座下加垫的方式不断地上移。由于轴承座与轧辊及导卫板梁为一体,在下轧辊上移的过程中,导卫板梁也在同步的上移。这样水管喷咀与孔型轧槽的相对位置始终不变,它不会因轧辊直径的减小而产生任何变化。冷却水管的喷头部分与导卫板梁用螺丝固定,可以进行更换。在喷咀的下面链接金属水管,用螺丝固定,水管的另一端放在导卫板梁的外侧。组装后重轨BD2下轧辊的冷却水管一端留在外边(左侧),轧机牌坊形式为闭口式,轧机更换轧辊是通过换辊小车,将轧辊从轧机牌坊的一侧推入或拉出轧机牌坊。整套轧辊放在换辊小车上,待换辊小车将轧辊推入轧机后,将水管放到轧辊的右侧(轴承座的外侧),与轧机旁的固定水管连接。将冷却水管的一端与轧机旁的固定水管用活接头连接,用手即可连接,操作极其方便,不使用任何工具,轧机一侧连接水管示意图见图8。

图8 轧机一侧连接水管示意图

4 效果分析

由于新型冷却水管的使用,轧件在轧制过程中,下轧辊的3孔轧槽的出口处始终有冷却水,这样轧辊孔型可以得到充足的冷却水,大大的减缓孔型的磨损,每次轧辊使用后孔型磨损减小。增加了轧辊轧钢时每次的过钢量,在线轧制时轧辊的磨辊次数及磨辊时间大大减少,提高了轧制效率。轧辊使用次数增加,延长了轧辊的使用寿命,由于孔型磨损导致的铁皮压入现象明显降低。新型冷却水管得到现场职工的好评,既效果明显,又使用方便。

5 结束语

新型冷却水管的创新,在于它打破了常规的轧辊冷却水管的安装模式。新型冷却水管安装在导卫板梁的内侧与孔型轧槽宽度相对应的位置,充分利用了重轨下轧辊3孔闭口轧槽的有限宽度,将水管装在孔型内,保证冷却水管的位置,对孔型轧槽部位直接冷却,水管随着轧辊直径的减小不断地上移,确保了冷却水管与孔型轧槽浇水位置始终不变,重而保证了孔型出口有充足的冷却水,达到孔型减缓磨损的目的。

[1]白光润,栾瑰馥,朱殿强.孔型设计[M].沈阳:东北工学院出版社,1992.