有芯喷头结构对电液耦合喷印的影响

徐 磊 汪 超

(1.江西景德镇陶瓷学院 江西 景德镇:333403;2.武汉工程职业技术学院 湖北 武汉:430080)

目前,喷印技术不仅应用于传统的文字打印,也在微电子制造方面发挥了独特的作用,如电极[1]、太阳能电池[2-3]、半导体[4]、有机场效应管[5-6]、发光器件[7-8]、传感器[9-10]等。由于喷印方式属于加成工艺,因而使用这种方法制作微机电器件,能够实现无掩膜光刻工艺[11],简化微器件的生产工艺、降低其生产成本。

传统的按需喷印技术主要包括热气泡式、压电式、静电式,它们通过液腔变形挤压溶液而实现喷射。但是当溶液粘度较高时,有限的挤压变形产生的挤压力难以克服液体的粘滞力作用,因而难以有效地将液流分裂成液滴喷射,故传统的喷印技术一般要求溶液粘度较低(<20mPa·s[12-13])。

基于电液动力学原理的电液喷印技术(简称EHD喷印),由于从外部提供静电力,并诱使液体射出,因而不仅能够喷射粘度很高的溶液,而且其射流直径远小于喷头尺寸,因此喷头不易堵塞。

脉冲高压作用下的EHD喷印能够喷射微米级微滴[14],或者使微滴重叠成连续线结构。EHD喷印能够替代传统喷印技术,直接应用于柔性电子领域,是较为理想的、潜在的无掩膜图形化喷印方法。在EHD喷印中,有芯喷头与空心喷头是喷头的两种基本结构。前期的研究工作表明,使用有芯喷头与空心喷头,在脉冲高压作用下,溶液的沉积频率与电压频率间存在分频关系,因而能实验喷印的有效控制[15-16]。但是由于有芯喷头中针芯抑制着溶液流动,使得有芯喷头更能实现高频率喷印。本文主要讨论有芯喷头结构对脉冲喷印的影响。

1 实验

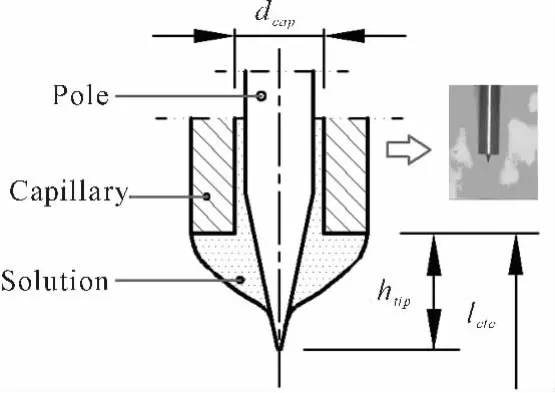

实验使用前期研究中采用的实验装置[16],其中高压脉冲电源(圣火HVP-402NP1)的正极接有芯喷头、负极接硅收集板,收集板与XY运动平台(固高GXY1515GT4)固定连接,微注射泵(Harvard 11 Pico Plus)向喷头内连续供给1%PEO溶液。溶液的粘度为5cP,供液速度为50μL/hr。有芯喷头是在空心喷管中插入直径为0.20mm的实心不锈钢针制做而成,针尖曲率半径约为10μm,如图1所示。图中,dcap、htip、lctc为本文的实验参数,即喷管内径、针芯伸出喷管的长度、喷管至收集板距离。

实验时,溶液在脉冲占空比为12%的脉冲电场作用下由喷头喷出,沉积在硅收集板上。沉积物的形态通过光学显微镜(Mitutoyo)及数字摄像机(Sony SSC-DC80)进行观察,并利用图像处理软件(CoolRuler)测量沉积液滴的间距。溶液沉积频率fdep则表示为收集板运动速度vcol与沉积液滴间距的比值。

图1 有芯喷头结构

2 结果

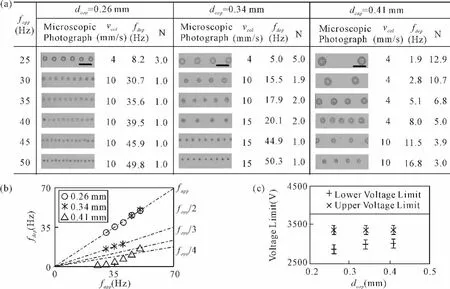

2.1 喷管内径对脉冲喷印的影响

图2表征了喷管内径dcap对溶液喷射的影响。实验中,喷管至收集板间距lctc=2.2mm,针芯伸出长度为htip=0.16mm。实验使用了三种喷管,其内径分别为0.26mm、0.34mm、0.41mm,外径对应为0.51mm、0.64mm、0.72mm。图2(a)显示了溶液在不同喷管内径下的实际沉积情况,更多的实验统计结果反映在图2(b)中,其工作电压为3300V。由图可知,溶液沉积频率随电压频率增加而增大,且电压频率与溶液沉积频率的比值均近似为整数倍,即满足fdep=fapp/N(N=1,2,3,…),这是使用有芯喷头喷印的基本规律[16]。当fdep<fapp时,溶液的沉积频率跟随喷管内径的减小而增加。图2(c)则揭示了喷管内径对溶液极限喷射电压的影响。当电压频率fapp=50Hz时,溶液喷射电压的上极限不随喷管内径发生变化,其基本维持在3375V,但溶液喷射电压的下极限随喷管直径增大而从2875V提高到3025V。

图2 喷管内径对脉冲喷印的影响

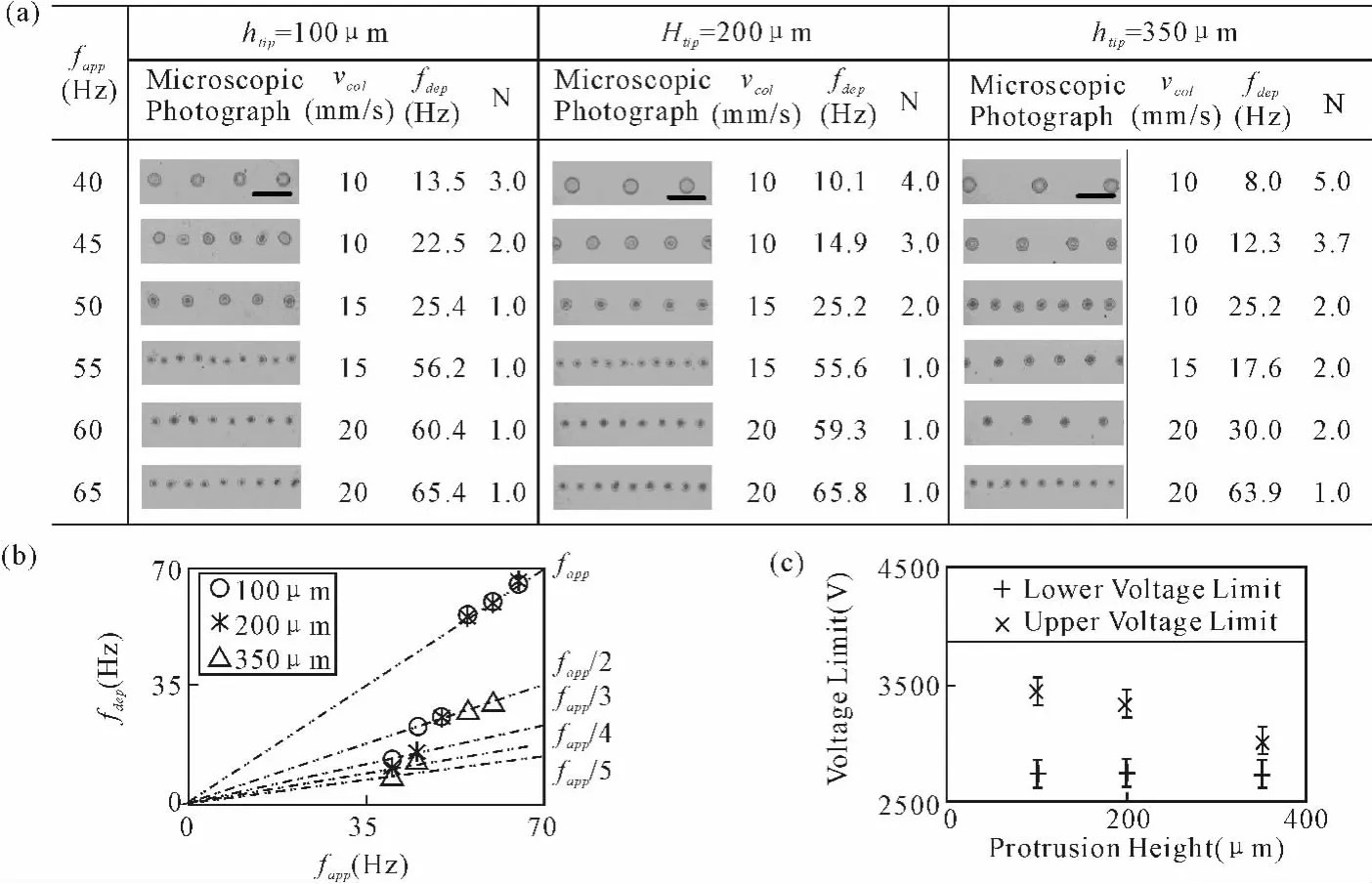

2.2 针芯伸出长度对脉冲喷印的影响

图3表征了针芯由喷管中伸出长度htip对溶液喷射的影响。实验中,喷管内径dcap=0.26mm,喷管至收集板间距lctc=2mm。实验中,调针芯伸出长度htip分别调节为100um、200um、350μm。图3(a)显示了溶液在不同针芯伸出长度下的实际沉积情况,更多的实验统计结果反映在图3(b)中,其工作电压为3000V。由图可知,实验满足喷印规律,即溶液沉积频率具有分频关系,且随电压频率增加而增大。同时,当电压频率fapp>60Hz时,溶液在不同针芯伸出长度下的沉积频率是相同的,但是当fapp<60Hz时,溶液沉积频率随针芯的收缩而提高。图3(c)则揭示了针芯伸出长度对溶液极限喷射电压的影响。当电压频率fapp=50Hz时,溶液喷射电压的下极限不跟随针芯伸出长度发生变化,即基本维持在2750V,而溶液喷射电压的上极限随针芯伸出长度增加而从3450V下降到3025V。

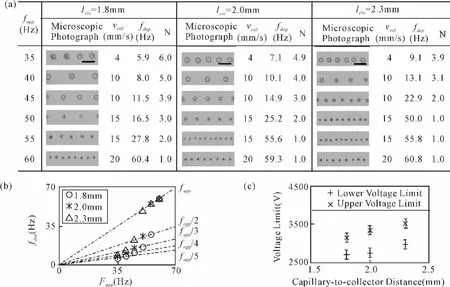

2.3 喷管至收集板距离对脉冲喷印的影响

图4表征了喷管至收集板距离lctc对溶液喷射的影响。实验中,喷管内径dcap=0.26mm,针芯伸出长度htip=200μm。实验中,喷管至收集板间距lctc分别调节为1.8um、2.0um、2.3mm。图4(a)显示了溶液在不同喷管至收集板距离下的实际沉积情况,更多的实验统计结果反映在图4(b)中,工作电压为3000V。由图可知,喷管至收集板距离不影响已知的喷印规律,即溶液沉积频率的分频特性。同时,当电压频率fapp=60Hz时,溶液在不同喷管至收集板距离下的沉积频率是相同的,但是当fapp<60Hz时,溶液沉积频率随喷管至收集板距离的增加而提高。图4(c)则揭示了喷管至收集板距离对溶液极限喷射电压的影响。当电压频率fapp=50Hz时,随着喷管至收集板距离的增加,溶液喷射电压的下极限从2700V提高到2975V,而溶液喷射电压的上极限从3150V提高到3525V。

图3 针芯伸出长度对脉冲喷印的影响

图4 喷管至收集板距离对脉冲喷印的影响

3 讨论

粘性溶液在喷管中流动时,由于附壁效应,实心针芯的表面起着抑制溶液流动的作用。即当溶液顺流时,针芯表面会阻碍溶液向收集板方向运动;而溶液回流时,针芯表面会阻挡溶液向喷管方向收缩。这种阻流作用,使有芯喷管比空心喷管更容易实现高分辨率的喷印[16]。

另一方面,实心针芯也改变了电极间的电场分布,使得针芯尖端存在强电场区。因而针芯尖端表面附着的溶液在电场作用下流动较快,并率先发生喷射。当电场作用时间越长或者电场力越大,则从针芯尖端喷射的溶液量越多。这种现象导致了溶液的单次喷射量增加,液滴沉积后的尺寸增大。在确定的供液速度下,则使溶液的沉积频率下降。

在固定的喷管至收集板距离下,当针芯伸出长度变长,会导致尖端距收集板距离缩小,从而使尖端电场增强,以致于从尖端喷射的溶液增多,沉积频率下降(图3)。同理,当针芯伸出喷管的长度保持固定不变时,若喷管至收集板距离减小,也会导致针芯尖端电场增强,沉积频率下降(图4)。同时,喷管内径增大,会导致流入针芯尖端处的溶液增多、单次喷射量增加,从而使沉积频率下降(图2)。

另外,在有芯喷头结构中,当针芯突出喷管或者与喷管持平时,由于针芯顶端的曲率半径很小,同时脉冲喷射时的电极间距较小,这使得针芯顶端处的电场强度远远高于喷头的其它部位。因此,若电压升高导致电极间出现击穿放电现象时,几乎都是由针芯顶端开始的。由此可见,溶液喷射电压的上极限是由针芯尖端到收集板的距离确定。另一方面,溶液是在电场作用下,经由喷管末端的悬滴表面涌向针芯尖端并形成喷射。因而,能否形成悬滴的表面流是喷射的关键,故喷管尺寸及其到收集板的距离决定着溶液喷射电压的下极限。

4 结论

喷管中插入的针芯不仅起着抑制溶液顺流与回流的作用,还改变了电极间的电场分布。这使得针芯尖端处的电场最强,以致于溶液总是从针芯尖端处开始喷射。实验表明,喷管内径减小、针芯伸出长度缩短、喷管至收集板距离增加,会导致单次从针芯尖端处喷射的溶液量减少,从而使溶液的沉积频率更容易等于电压频率。同时,由于针芯尖端曲率半径小、距离收集板近,因而限制了溶液喷射的上极限电压;而喷管末端悬滴表面流是电纺丝形成的基本条件,故喷管尺寸及其至收集板板距离决定了溶液喷射的下极限电压。

[1]M.Layani,I.Cooperstein,S.Maqdassi.UV crosslinkable emulsions with silver nanoparticles for inkjet printing of conductive 3Dstructures[J].J.Mater.Chem.C,2013,1(19):3244-3249.

[2]D.Angmo,J.Sweelssen,R.Andriessen,Y.Galagan,F.C.Krebs.Inkjet printing of back electrodes for inverted polymer solar cells[J].Advanced Energy Materials,2013.

[3]Y.Sun,Y.Zhang,Q.Liang,Y.Zhang,H.Chi,Y.Shi,D.Fang.Solvent inkjet printing process for the fabrication of polymer solar cells[J].RSC Adv.,2013,3(30):11925-11934.

[4]C.Newby,J.K.Lee,C.K.Ober.Inkjet printing of fluorinated materials and their application to patterning organic semiconductors[J].J.Mater.Chem.C,2013.

[5]L.Teng,M.Plotner,A.Turke,B.Adolphi,A.Finn,R.Kirchner,W.J.Fischer.Nanoimprint assisted inkjet printing to fabricate sub-micron channel organic field effect transistors[J].Microelectronic Engineering,2013,110:292-297.

[6]K.H.Shin,J.Cho,J.Jang,H.S.Jang,E.S.Park,K.Song,S.H.Kim.Polypyrrole top-contact electrodes patterned by inkjet printing assisted vapor deposition polymerization in flexible organic thin-film transistors[J].Organic Electronics,2012,13(5):715-720.

[7]A.Teichler,Z.Shu,A.Wild,C.Bader,J.Nowotny,G.Kirchner,S.Harkema,J.Perelaer,U.S.Schubert.Inkjet printing of chemically tailored light-emitting polymers[J].European Polymer Journal,2013,49(8):2186-2195.

[8]H.Gorter,M.J.J.Coenen,M.W.L.Slaats,M.Ren,W.Lu,C.J.Kuijpers,W.A.Groen.Toward inkjet printing of small molecule organic light emitting diodes[J].Thin Solid Films,2013,532:11-15.

[9]F.Molina-Lopez,D.Briand,N.F.de Rooij.Inkjet printing of interdigitated capacitive chemical sensors with reduced size by the introduction of a dielectric interlayer[J].Procedia Engineering,2012,47:1173-1176.

[10]C.Hu,X.Bai,Y.Wang,W.Jin,X.Zhang,S.Hu.Inkjet printing of nanoporous gold electrode arrays on cellulose membranes for high-sensitive paper-like electrochemical oxygen sensors using ionic liquid electrolytes[J].Anal.Chem.,2012,84(8):3745-3750.

[11]Y.Wang.Applying drop-on-demand inkjet printing method to maskless lithography [D].University of California,Berkeley,2005.

[12]Y.Jang,Y.D.Park,J.A.Lim,et al.Patterning the or-ganic electrodes of all-organic thin film transistors with a simple spray printing technique[J].Applied Physics Letters,2006,89(18):183501.

[13]B.J.de Gans,U.S.Schubert.Inkjet printing of well-defined polymer dots and arrays[J].Langmuir,2004,20(18):7789-7793.

[14]J.U.Park,M.Hardy,S.J.Kang,et al.High-resolution electrohydrodynamic jet printing [J].Nature Materials,2007,6(10):782-789.

[15]L.Xu,X.Wang,T.Lei,D.Sun,L.Lin.Electrohydrodynamic deposition of polymeric droplets under low-frequency pulsation[J].Langmuir,2011,27(10):6541-6548.

[16]L.Xu,D.Sun.Electrohydrodynamic Printing under Applied Pole-Type Nozzle Configuration[J].Applied Physics Letters,2013,102(2):024101.