镀锌钢板冲压分层原因分析

姚中海 孙宜强

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

随着钢铁工业的发展,冷轧镀锌钢板冲压件作为钢铁工业的主要产品,发挥着越来越重要的作用。由于冷轧板的规格薄、冲压件质量影响因素较多,使其容易出现微裂、开裂、皱褶等质量问题[1],严重影响了冲压件的质量和产品合格率。

本文针对镀锌钢板冲压件的开裂分层现象,利用扫描电镜和金相显微镜,对分层处的钢板组织结构进行了观察,并对分层的成因进行了相关讨论。

1 实验材料与方法

所取试样为镀锌板冲压分层试样。首先对断口进行宏观分析,判断断裂的性质。然后在断裂部位的缺陷部位和原材料取若干纵、横截面试样,进行镶嵌、磨制、抛光和腐蚀后在OLYMPUS PME3金相显微镜下进行微观形貌和组织观察,试样的高倍组织和微区成分分析在FEI Quanta 400扫描电镜下进行。

2 实验结果与分析

2.1 宏观观察

该镀锌板冲压件的牌号为H420LAD,板厚为1.30mm。冲压件宏观形貌见图1,产生分层的部位如图中箭头所示。分层部位位于冲压件板厚的中心区域,分层一侧反向发生折叠,分层面上较为平坦,颜色较暗淡,无明显金属光泽。

图1 冲压件宏观形貌

2.2 扫描电镜观察

镀锌板冲压件在空气中放置时间较长,分层面局部污染较重。在产生分层缺陷的部位切取多个试样,将分层面用弱酸进行除锈处理,再经酒精超声清洗后,置于Quanta 400扫描电镜下观察。

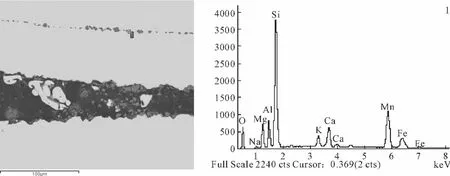

分层面的微观形貌如图2所示,可见分层面内嵌有较多呈聚集状态分布的颗粒状或块状夹渣。多点能谱分析表明,分层面内夹渣主要含有O、Na、Mg、Al、Si、K、Ca、Mn等元素,夹渣的能谱图见图3。

图2 分层面微观形貌

图3 夹渣能谱图

2.3 金相分析

分别在镀锌板试样的冲压分层部位和未冲压部位取多个截面金相试样,用OLYMPUS PME3光学金相显微镜、Quanta 400扫描电镜进行相关显微观察,结果如下:

在冲压产生分层缺陷的截面试样上,分层附近及分层尾端的延长线上均可见链状分布的颗粒状或块状夹渣,分见图4、图5;在未冲压部位的截面试样上,板厚中心部位也可见呈链状分布的颗粒状或块状夹渣,见图6,高倍下,夹渣附近还可见条状硫化物夹杂,见图7。多点能谱分析表明,各处夹渣的成分均一致,主要含有O、Na、Mg、Al、Si、K、Ca、Mn等元素;条状夹杂物为硫化锰夹杂。

图4 分层附近夹渣能谱图

图5 分层尾端延长线上夹渣

图6 未冲压部位截面夹渣

图7 条状夹杂物能谱图

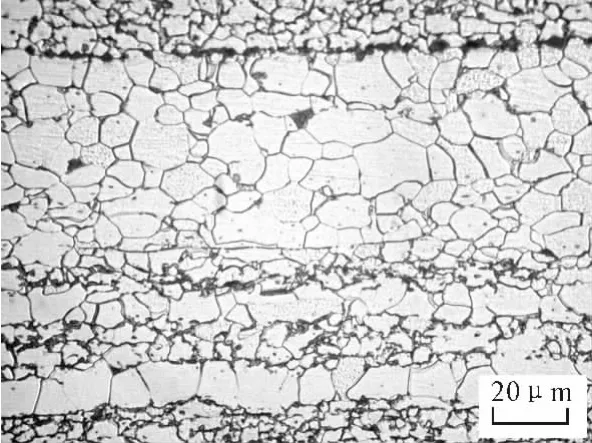

上述试样经硝酸酒精浸蚀后观察,镀锌板冲压件的基体组织为铁素体+少量珠光体,见图8。板厚中心部位可见一条宽约0.10mm的铁素体偏析条带,偏析带内铁素体晶粒较粗大,见图9。链状夹渣分布在偏析条带的边部,条状硫化物分布在偏析条带的中部,见图10。

图8 基体组织

图9 中心铁素体偏析条带

图10 中心铁素体偏析条带

2.4 分析与讨论

该冲压件中心部位存在含 O、Na、Mg、Al、Si、K、Ca、Mn等元素的夹渣带,是其产生分层现象的主要原因。

钢中夹渣的存在破坏了基体的连续性,比较容易变形的金属在难以变形的夹渣周围塑性流动时,产生的张力使金属和夹渣界面的链接断裂形成空隙。而且夹渣与钢基结合力较弱,在承受冲击变形时易与基体分离,在其端部与相毗邻的金属基体形成微裂纹。同一平面上的夹渣数量越多,微裂纹越易连接形成裂纹,裂纹进一步扩展,最终产生分层缺陷。

从夹渣的成分可以判断,该夹渣与连铸使用的保护渣成分类似,应是连铸时保护渣卷入钢液造成的。结晶器保护渣卷入一般是由于结晶器内不合理的流场状况引起结晶器液面钢水流速过大或弯月面湍动加剧造成的[2]。为减少夹渣,可采取措施优化结晶器内部流场状况,比如通过加大水口浸入深度,稳定拉速的方式来减小液面速度和波动。

其次,镀锌板冲压件中心部位存在明显的铁素体偏析条带,也是产生分层的另一个因素。

钢中铁素体偏析条带一般是与硫化物夹杂共存的。从热力学角度看,硫化物夹杂的熔点较高,是在铁素体形成以前较高的温度下形成的。钢中硫化物夹杂以两种不同的形式析出,第一种是在钢锭凝固末期的共晶反应中,形成较粗大的共晶硫化物;第二种是在凝固后的析出反应中,形成较细小、成片分布的粒状析出硫化物。这些硫化物在钢的奥氏体冷却转变过程中,成为铁素体的形核核心[3]。

随着轧制过程的进行,钢体沿纵向伸长,集中分布的硫化物被拉开成链状,以它们为形核核心的铁素体在长大过程中相互连结,形成铁素体带状偏析。由于硫化物形成时需要较多的锰,所以在条带中铁素体的含锰量明显低于基体中铁素体的含锰量。这种偏析影响了钢铁组织结构的连续性,使其微观各部位力学性能不均匀。在钢受力变形过程中,易产生微裂纹,进一步形成裂纹源产生应力集中,使之扩大形成宏观裂纹。

本文中冲压件板厚为1.30mm,而中心部位的偏析条带宽度约为0.10mm,约占板厚的7.70%,同时在偏析条带上还存在链状夹渣和条状硫化锰夹杂,二者的共同作用,使钢板在受冲压作用时容易产生开裂分层现象。

目前,一般采用炉外精练、钢包吹氩等措施来净化钢质,但彻底消灭夹杂是很困难的。在钢坯连铸结晶区采用电磁搅拌是一种使钢质均化的较有效方法,在磁力作用下,钢液自行循环搅拌,可以减少粗大柱状晶,同时使钢中硫化物等夹杂的分布更加均匀[4]。电磁搅拌可大大减少硫化物的集中程度,对轧后钢材的组织均匀性有着较好的作用,避免了钢中铁素体偏析条带的形成,提高了钢材的质量。

3 结论

(1)造成镀锌板冲压件产生分层现象的主要原因是钢板中心部位存在较多聚集分布的因保护渣卷入而造成的夹渣。同时,板厚中心部位还存在明显的铁素体偏析条带,夹渣位于偏析带上,二者的共同作用,使钢板组织结构的连续性遭到破坏,导致钢板在受冲压作用时最终产生开裂分层现象。

(2)通过加大水口浸入深度,稳定拉速的方式可以减少卷渣,提高钢材的纯净度;采用钢坯电磁搅拌等措施,可以使钢质均化,减少了硫化物的集中程度,避免钢中铁素体偏析条带的形成,提高钢材的质量。

[1]陈炜,侯波,贝建伟,等,激光拼焊板开裂判据的建立及成形极限预测[J].江苏大学学报,2008,29(4):280-83.

[2]萧忠敏.武钢炼钢生产技术进步概况[M].北京:冶金工业出版社,2003:407.

[3]上海交大《全相分析》编写组,全相分析[M].北京:国防工业出版社,1982:109.

[4]周慧敏.亚共析钢中铁素体条状偏析及硫化物夹杂[J].山东冶金,1992,14(5):31-34.