VC轧机内辊型优化设计技术的开发

白振华 王 凯 王亚军 常金梁 周庆田 柯阳林

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心、燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛,066004 2.宝钢冷轧厂,上海,201900

0 引言

与普通四辊轧机相比,VC辊轧机由于其VC辊在芯轴与套筒之间存在一个空腔,所以在轧制过程中,当受到辊间压力作用时,套筒除了产生一个整体挠度之外(类似普通实心轧辊),还将在受力区域产生一个塌陷位移[1],该塌陷位移随着轧制压力的增大而增大。塌陷位移会抵消由VC辊油压而产生的凸度,使得轧机的板形控制效果大大减弱,甚至带来负面影响,产生双边浪的板形缺陷。因此,以往VC辊轧机主要用于小轧制压力的铝带、铜带等有色金属的轧制,塌陷位移对板形控制的影响几乎可以忽略。近年来,随着板带工业的快速发展,VC辊轧机因其板形控制手段灵活且响应速度快,已经逐步从小轧制压力的有色金属轧制向轧制压力相对较大的黑色金属轧制发展(如宝钢1550CAL VC辊平整机组等[2]),塌陷位移对板形控制的影响已经不可忽视,并成为VC辊轧机进一步推广应用的“瓶颈”。因此,如何在不影响VC辊轧机板形控制能力的前提下解决塌陷位移的负面影响问题就成为现场攻关的重点。

1 VC辊结构及塌陷位移简介

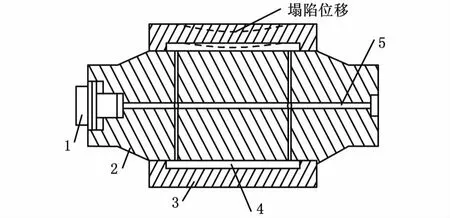

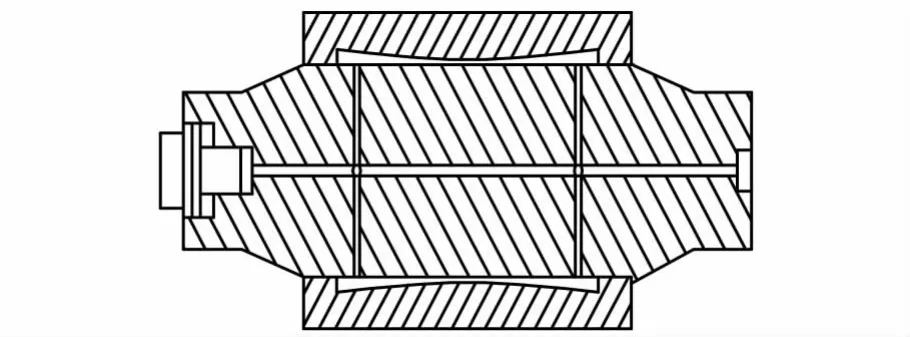

如图1所示,VC轧辊由旋转接头、芯轴、套筒、油腔以及孔道五个部分组成。在轧制过程中,通过控制VC轧辊油腔内部液压油的压力来调整套筒的外廓形状[3-4]。当油压连续变化时,就会得到连续的辊面凸度变化。选择不同的油压,就可获得不同的辊凸度,以补偿轧辊的挠度,实现板形控制。当轧制压力较大时,VC轧辊在工作过程中会产生塌陷位移,如图1中虚线部分所示。塌陷位移与VC辊油压凸度相叠加,使得VC辊实际辊型呈图2所示形状分布。当实际辊型达到图2c、图2d所示状态时,会给轧机出口带材带来较为严重的双边浪板形缺陷。

图1 VC轧辊结构及塌陷位移示意图

图2 VC轧辊工作过程中实际辊型示意图

2 VC轧机内辊型优化设计技术的开发

2.1 VC辊内辊型设计方案的提出

解决VC轧辊在大轧制压力下轧制时套筒发生塌陷影响轧机板形控制能力的问题,理论上讲有两种解决方案:①芯轴采用外凸式辊型,如图3所示;②套筒采用内凸式套筒,如图4所示。虽然,从作用的机理上来说,这两种方案是一样的:在正常小轧制压力轧制时套筒内壁与芯轴表面不发生接触,其板形控制原理与普通不带内辊型的VC轧辊相同;当进行大轧制压力轧制时,套筒内壁与芯轴表面出现局部接触,从而将套筒外壁的塌陷位移传导至套筒内壁,将筒壁塌陷量控制在允许的范围内,是抑制双边浪等板形缺陷发生的关键,如图5所示。由于套筒与芯轴是通过热装固定在一起的,如果芯轴采用外凸式辊型,套筒将无法安装。也就是说,方案①实际上是不可行的。这样,VC辊内辊型设计的实质就是通过对VC辊套筒内辊型曲线的优化设计来控制VC辊轧机在大轧制压力下筒壁的塌陷量,从而抑制双边浪等板形缺陷的发生,提高成品带材的板形精度。

图3 芯轴外凸式辊型示意图

图4 套筒内凸式辊型示意图

图5 带内辊型的VC辊大轧制压力下的工作原理示意图

2.2 VC辊内辊型曲线优化模型的开发

2.2.1 VC辊内辊型曲线的设计

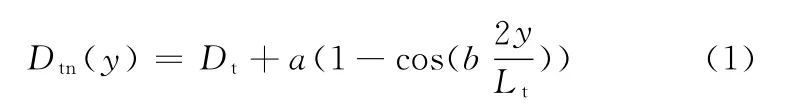

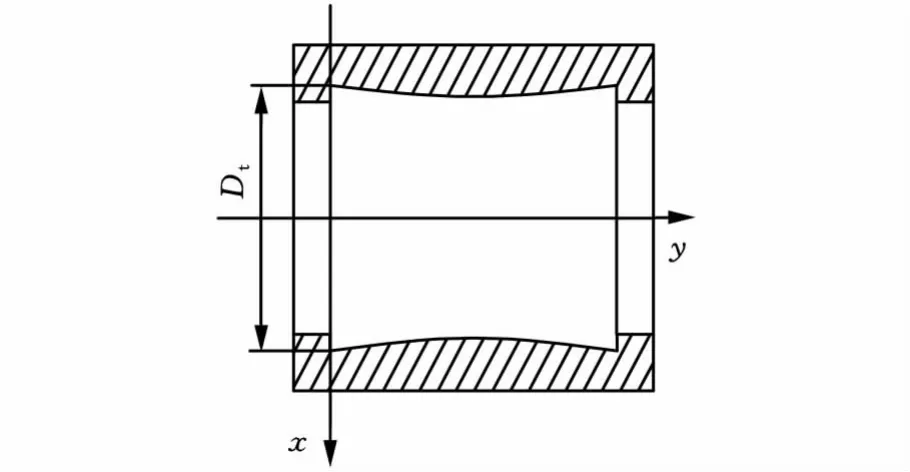

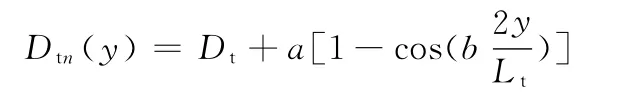

如图6所示,考虑到设备的实际加工能力与板形控制需求,在实际生产中,可以将VC轧辊套筒内辊型曲线采用余弦方程形式进行设计,即

式中,Dtn(y)为VC轧辊套筒内辊型曲线;Dt为VC辊套筒最大内直径;Lt为VC辊油腔宽度;a、b为VC辊内辊型曲线拟合系数;y为内辊上各点距套筒左端面距离。

图6 套筒曲线坐标图

2.2.2 VC辊带有内辊型时塌陷位移的求解

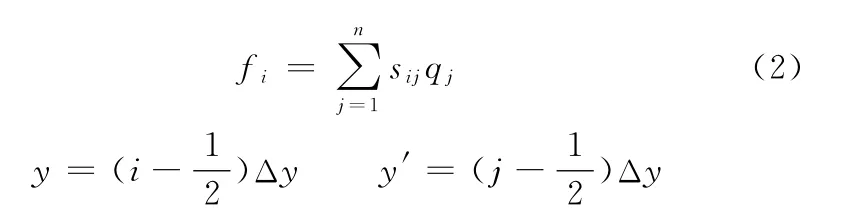

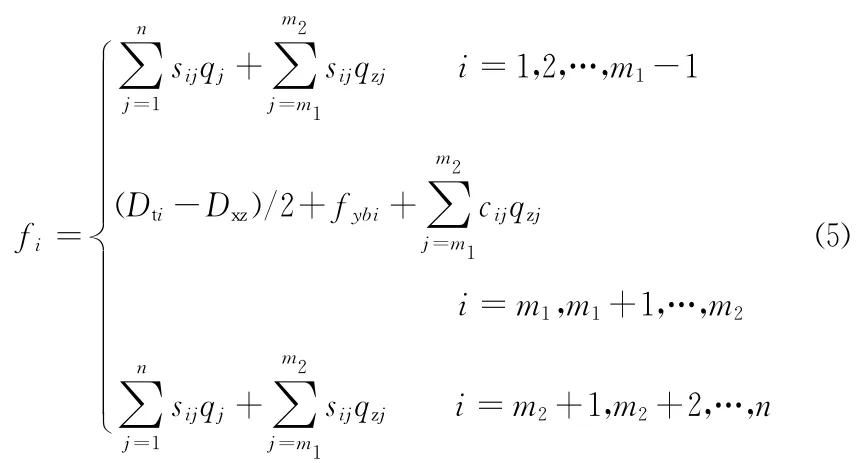

无论VC轧辊的套筒是否设计内辊型,在正常小轧制压力轧制时套筒内壁与芯轴表面都不发生接触,根据文献[1-2],将辊间压力q(y)沿油腔横向分成n段,每段长度为其塌陷位移表达式为

式中,fi为VC辊的塌陷位移;qj为辊间压力分布;sij为j段载荷引起的i段位移的影响系数,是y和y′的函数。

sij和y、y′的函数关系可表示为

式中,A11、A12、A13、A31、A33为套筒特性系数,与套筒尺寸相关。

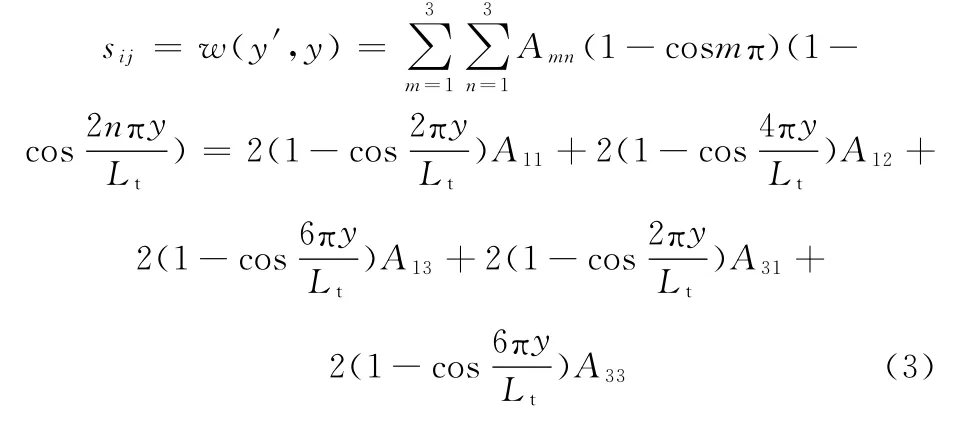

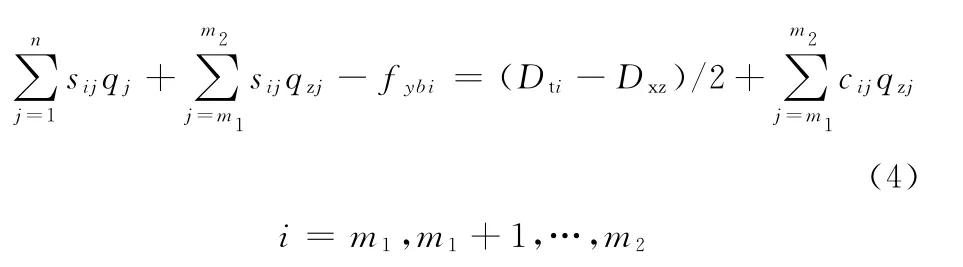

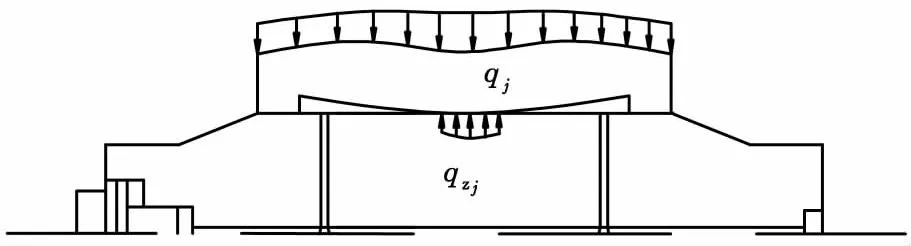

如图7所示,当进行大轧制压力轧制时,套筒内壁与芯轴表面出现局部接触,在接触部位套筒内壁受到芯轴的作用力qzj约束,此时套筒的塌陷位移是辊间压力qj与芯轴作用力qzj综合作用的结果。由于套筒内辊型曲线已知,故套筒油腔厚度为定值,引入约束方程:

式中,Dti为VC辊套筒内径;Dxz为芯轴直径;m1、m2分别为套筒与芯轴局部接触时接触部位起始点与终止点的分段数;fybi为套筒与芯轴接触部位的弹性压扁量;cij为j段单位载荷引起的i段挠曲的影响系数,是y和y′的函数。

图7 带内辊型的VC辊大轧制压力下的受力情况示意图

由以上约束方程可得芯轴作用力qzj,进而可得在大轧制压力时套筒塌陷位移的表达式:

2.2.3 VC辊内辊型优化模型的建立

根据前述分析并结合文献[1]所述VC轧机的相关板形理论可知,对于特定VC辊轧机大轧制压力的轧制过程而言,在所轧带材的宽度、厚度、钢种等产品特征参数与轧制压力、压下率、前后张力、弯辊力、VC辊油压等轧制工艺参数以及工作辊与支撑辊外辊型曲线都确定的前提下,表征成品带钢板形的参数——轧机出口前张力横向分布值σ1i实际上就取决于VC辊内辊型,其表达式为

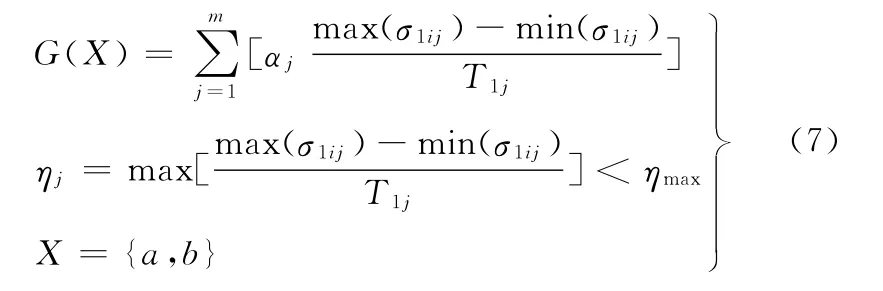

根据前述分析可知,VC辊内辊型曲线优化设计的目的,就是通过设计,寻找到一种合适的套筒内辊型,使得VC轧机在产品大纲内轧制所有规格的产品时塌陷位移处于合理范围内,轧机出口板形良好,最大板形不超过一定的幅值。基于此,内辊型优化的目标函数可表示为

式中,m为典型规格产品的数目;αj为第j个典型规格产品在总产量中所占的比重;T1j为第j个典型规格产品的平均前张力;σ1ij为第j个典型规格产品的前张力横向分布值;ηj为第j个典型规格产品的前张力横向分布差;ηmax为用户允许的产品最大板形所对应的前张力横向分布差。

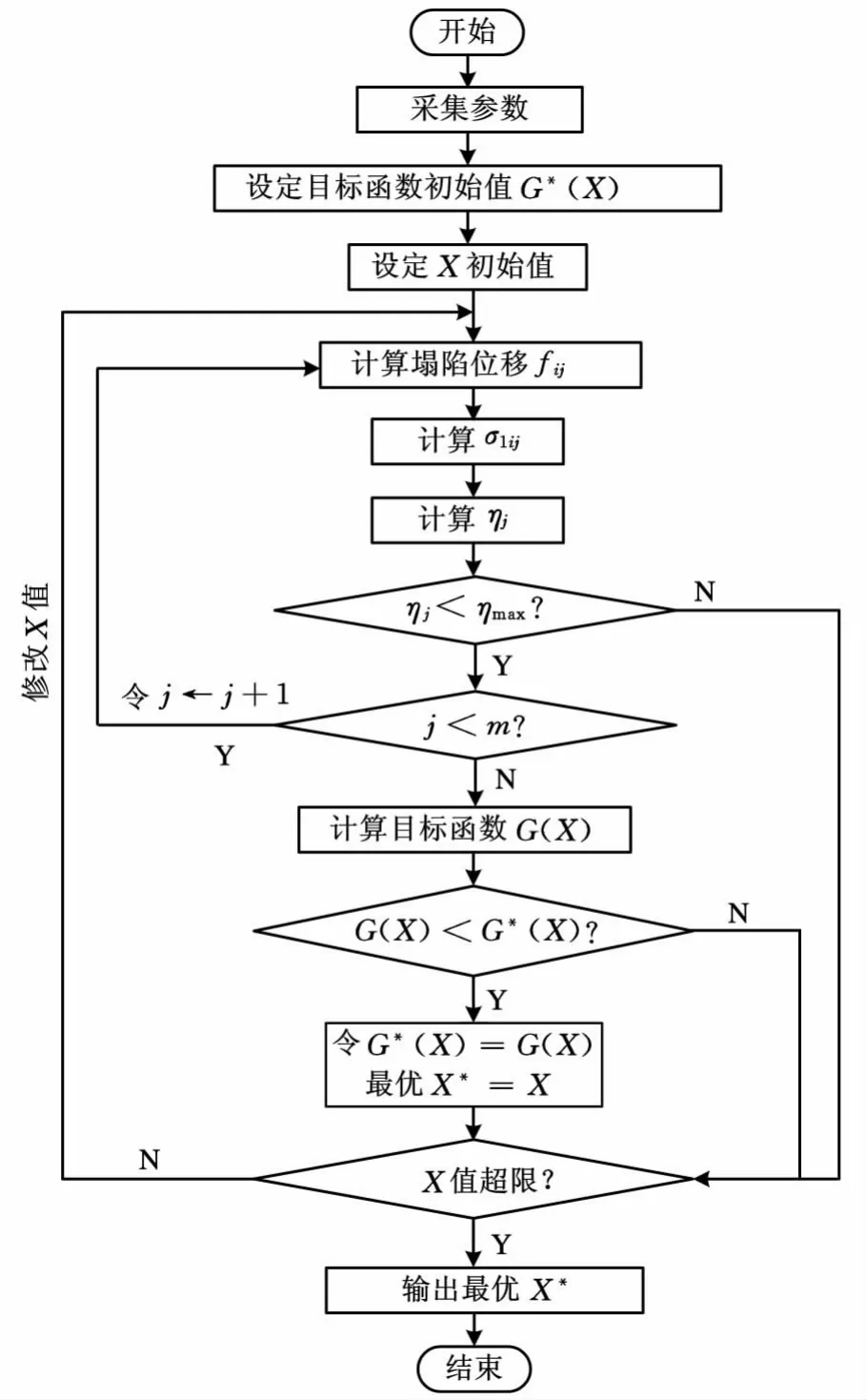

这样,对VC辊套筒内辊型曲线的优化问题就转化为寻找最优的曲线拟合系数X={a,b},使得目标函数最小,计算框图如图8所示。

图8 分段法计算框图

3 VC轧机内辊型优化效果分析

为了分析VC轧机内辊型曲线优化的效果,以某冷轧厂1550CAL VC辊平整机组为研究对象,在充分考虑该机组设备的工艺特点及主要特征参数(表1)的前提下,根据该机组的产品大纲,利用前述相关理论模型,对其VC辊套筒内辊型进行优化设计,优化后的内辊型曲线函数表达式为

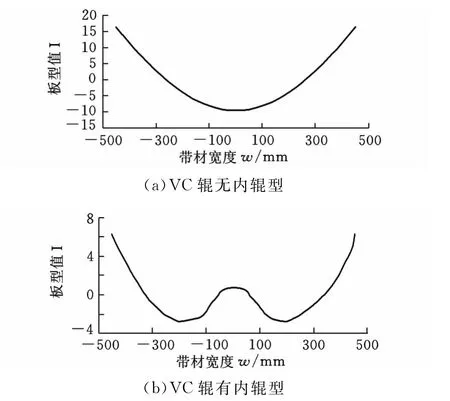

其中,Dt=946mm,a=-2.4,b=3.142,以选择的典型规格产品(表2)为例,分别给出内辊型优化前后的VC实际辊型及轧机出口板形分布图,如图9、图10所示。

表1 某1550CAL VC辊平整机组主要设备参数 mm

表2 典型规格产品的特征轧制工艺参数

由图9、图10可以看出,VC轧辊经过内辊型优化设计之后,在大轧制压力轧制时套筒塌陷位移大大减小,板形最大值由无内辊型时的16.38I(I为板形单位)降为辊型优化后的6.35I,相应的板形质量也有了较大的改善。

4 结语

在大量的现场跟踪与理论研究的基础上,充分结合VC轧机的实际,利用其工艺特点,提出了一套VC辊内辊型优化设计方案。通过相应的设备改造,大大减小了VC轧机大轧制压力轧制时套筒的塌陷位移,抑制了双边浪板形缺陷的发生,使成品带材的板形质量获得改善,为企业带来一定的经济效益,其技术具有推广应用价值。

图9 轧制过程辊型示意图

图10 带材板形横向分布图

[1]白振华.平整轧制工艺模型[M].北京:中国冶金出版社,2010.

[2]白振华,连家创.VC轧机板形控制关键技术的开发与研究[J].中国机械工程,2003,14(15):1287-1289.Bai Zhenhua,Lian Jiachuang.Development and Research on Key Technology of Shape Control for VC Roll Mill[J].China Mechanical Engineering,2003,14(15):1287-1289.

[3]白振华,连家创,杨杰.可变凸度轧辊(VC辊)在不同油压下的凸度分布曲线[J].机械工程学报,2002,38(6):156-158.Bai Zhenhua,Lian Jiachuang,Yang Jie.Crown Distribution of Variable Crown Roll(VC ROLL)at Different Oil Pressure[J].Chinese Journal of Me-chanical Engineering,2002,38(6):156-158.

[4]白振华,杨杰.VC轧机板形控制及辊型优化技术的研究[J].重型机械,2004(2):29-33.Bai Zhenhua,Yang Jie.Research of Shape Sontrol and Roll Shape Optimization Technology on VC Rolling Mill[J].Heavy Machinery,2004(2):29-33.